预制安装桥面板UHPC接缝的受力性能试验研究

2020-02-05石雪飞高毅曹胜会

石雪飞 高毅 曹胜会

(1.同济大学 土木工程学院,上海 200092;2.吉林省长春市教育局,吉林 长春 130022)

目前,预制装配已经成为当前桥梁建造的大趋势[1]。采用现浇桥面板接缝连接的预制T梁、小箱梁和采用分块预制桥面板的组合截面梁是预制装配桥梁上部结构的主要形式。目前这些结构的现浇混凝土接缝中,钢筋采用焊接、搭接、机械连接等形式[3- 4]。工程中发现这些接缝生产效率低[5],存在混凝土开裂、渗漏等各种病害,严重影响使用[1,6- 7],因此,从工业化生产提高施工效率的角度来看,简化接缝构造、提高接缝的生产效率势在必行。UHPC(超高性能混凝土)的抗拉压强度均远大于普通混凝土[8],因此使用UHPC浇筑接缝可采用仅将接缝两端的预制件钢筋在接缝中交错布置的非接触搭接形式[9],大大减小接缝宽度、简化钢筋构造,且 UHPC的自流平特性可以提高浇筑质量的可控性,其本身的高耐久性也使得接缝的耐久性大大提升。UHPC接缝最早可以追溯到1995年丹麦一所建筑中板的连接[10- 11],此后加拿大和美国也逐步开始将UHPC应用在桥梁接缝中[12- 17],上海、宁波等地近两年来也逐渐尝试将UHPC应用于T梁、小箱梁桥面板接缝中[18]。

各国对UHPC接缝已经开展了一些相关研究,包括验证性试验、板接缝破坏模式研究、UHPC与普通混凝土粘结性能研究、钢筋与UHPC锚固性能研究等。Hartwell[19]和Rallabhandhi[20]对钢板组合梁桥面板UHPC接缝开展了验证试验,表明UHPC接缝受力性能优于普通混凝土接缝;Hwang等[21]开展试验研究不同钢筋搭接长度对接缝破坏模式的影响,得到了3种破坏模式,为后续各类板接缝研究提供了参考;石雪飞等[18]在对小箱梁纵向接缝进行的试验研究中发现破坏主要发生在UHPC与普通混凝土的界面附近;Varga等[22]进行了UHPC与普通混凝土界面的粘结性能研究,发现了界面形式对粘结性能的影响;Varge、Graybeal等[22- 23]通过大量钢筋与UHPC之间的拉拔试验,给出了UHPC中非接触搭接钢筋的合理构造参数建议;Aarup等[10]和王瑞龙等[24]也进行了类似的拉拔试验研究,并各自给出了钢筋的合理锚固长度建议。

上述研究或针对UHPC板接缝研究其破坏特点,或通过总结拉拔试验结论给出关键参数取值建议,但均缺少对关键参数作用机理的分析和拉拔试验结论在实际板接缝中的适应性研究。因此,本文在进行拉拔试验分析钢筋锚固长度、保护层厚度等关键参数作用机理的同时还进行了板接缝试验与拉拔试验结论的对比,最后给出了相应的设计建议。

1 接缝受力需求和破坏模式分析

1.1 UHPC接缝及钢筋构造

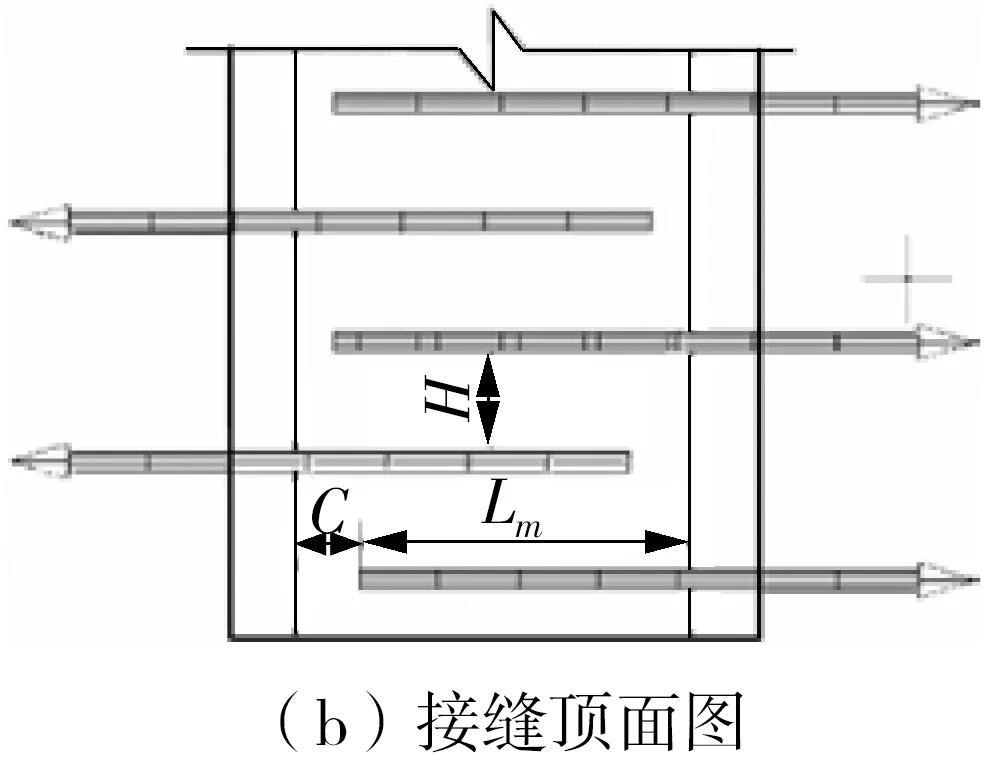

钢筋非接触搭接的桥面板接缝及钢筋构造形式如图1所示。该形式仅通过高强度的UHPC材料本身来传递钢筋内力,可以大大减小接缝宽度、简化钢筋构造。

这种接缝的钢筋构造主要由以下几个参数确定,具体如图2所示。钢筋锚固长度(Lm)、保护层厚度(B)、钢筋横向间距(H)、受力主筋直径(d)以及钢筋端头的空隙距离(C)。

图2 UHPC接缝的关键构造参数Fig.2 Key construction parameters of UHPC joint

1.2 试验研究重点

通过对某实际高架桥工程中小箱梁桥面板纵向接缝的结构数值模拟(模型如图3所示),可以得出接缝主要受弯剪耦合作用,且剪力在间距较宽的纵向接缝中作用较小。本文主要研究接缝的受弯作用,针对弯曲荷载下UHPC接缝可能出现的破坏模式与接缝受力中的关键参数开展试验研究。

图3 有限元计算模型Fig.3 Finite element calculation model

对于上述UHPC接缝,受正弯矩时接缝下缘钢筋有向外拔出的趋势,如图2(a)所示,其受力关键是UHPC与钢筋之间能否有效锚固,因此需要进行拉拔试验来研究钢筋在UHPC中的锚固性能。

为了研究拉拔试验结论在实际板接缝中的适应性,也要同时开展以实际工程为背景的UHPC板接缝受弯试验。板接缝试件中的钢筋构造需要与拉拔试验中的相符合,以便进行结果对照。

此外,现浇接缝的不同界面形式会影响UHPC与普通混凝土间的粘结性能,从而影响接缝受力性能,此参数与钢筋构造无关,需要在板接缝试验中单独研究。

2 钢筋在UHPC中的拉拔试验研究

2.1 试验设计

试件形式如图4所示,通过拉拔试验研究图2中各参数对锚固性能的影响。试验分别对各构造参数进行控制变量法模拟,例如图中所示的第1排和第2排试件钢筋在UHPC中的保护层厚度不同。

图4 试件构造图Fig.4 Sample design

试件分为4组,分别研究锚固长度、保护层厚度、钢筋横向间距、钢筋直径的影响。以16- 4d- 1试件为例说明试件编号规则:16为钢筋直径,4d为锚固长度,1为试件小编号。试验中未特别注明的保护层厚度(B)默认为2d,横向间距(H)默认为4d,在钢筋直径组的试验中,直径为12 mm的钢筋保护层默认厚度为3d,20 mm的为2d。

本试验采用了一种新的加载形式,如图5所示,加载时通过手动式液压千斤顶进行加载直至试件发生破坏,并通过液压装置的表盘读取压力示数。与以往的拉拔试件加载方式相比,能够更高效、真实地模拟实际接缝构造中的受力。

图5 加载装置Fig.5 Loading device

2.2 试验结果

4组试验的试验结果如表1-表4所示。其中表1给出了全部试件的结果,表2-表4仅展示了钢筋发生拔出破坏的试件结果,未给出结果的试件均发生钢筋拉断。

表1 锚固长度组试验结果Table1 Test results of anchorage length group

表2 保护层厚度组试验结果Table 2 Test results of protective layer thickness group

表3 钢筋横向间距组试验结果

表4 12 mm直径钢筋组试验结果Table 4 Test results of 12 mm diameter steel bar group

2.3 试验现象及结果分析

2.3.1 锚固长度组

由表1可知,增大锚固长度后钢筋破坏模式由拔出变为拉断,且拔出破坏的承载力也随之增大;试验现象也表明,即使都发生钢筋拉断,增大锚固长度也可以减少构件开裂,如图6所示。

图6 不同锚固长度试件开裂情况对比

表1中6d试验组相同参数试件得到结果不同的原因可能是,此锚固长度处于临界锚固长度附近,施工误差等导致结果离散性较大。

2.3.2 保护层厚度组

由表1和表2可知,16- 6d试件在保护层厚度为2d时出现了钢筋拔出破坏现象,但当保护层厚度不小于2.5d时,试件发生钢筋拉断破坏,表明保护层厚度增加对锚固有利。试验现象(见图7)也表明保护层厚度增加后试件顶面不再出现明显裂缝。

图7 不同保护层厚度试件顶面开裂情况对比

从表2中还可以看出,16- 4d组试件在增加保护层厚度后仍发生钢筋拔出,这表明不能只通过增大保护层厚度来提高锚固强度,保护层的影响机理将在2.5节中进行阐述。试验现象还表明锚固长度为8d时,保护层厚度不小于3d可保证UHPC基本不开裂。

2.3.3 横向间距组

由表3可看出,横向间距对钢筋锚固性能有一定影响,其中16- 6d(H0)组发生拔出破坏,而16- 6d(H2)组发生钢筋拉断,证明横向间距H过小对于锚固不利,分析其原因如下。

对于普通混凝土结构,钢筋保护层厚度C0小于一半的横向间距时,混凝土裂缝向边缘开展;反之裂缝向相邻钢筋方向开展[26],如图8所示。对于UHPC,取开裂较明显的6d锚固长度组,其对应试验现象(见图9)与图8相似。横向间距过小时,裂缝向相邻钢筋开展,保护层厚度不能有效发挥作用。

图8 钢筋横向间距与保护层厚度的关系

图9 锚固长度为6d时试件的开裂情况Fig.9 Cracking of test specimens at 6d anchorage length

表3中16- 6d(H4)组和16- 6d(H6)组均发生钢筋拔出,证明H过大同样对锚固不利。这是因为钢筋横向间距会影响相邻钢筋之间的内力传递。如图10所示,Ld表示钢筋搭接长度,Le表示相邻钢筋有效搭接长度,其值为Lm-Hsinθ-C,θ表示裂缝发展角度。从直观上判定,Le越大相邻钢筋就能更有效地共同受力,因此H取值不宜过大。

图10 钢筋横向间距与搭接长度的关系

H对锚固强度的影响机理较复杂,设计时希望其不控制锚固长度取值。根据试验结果和普通混凝土有关规定,建议H取值在2d与3d之间,且不小于30 mm。图10中参数C为纵向保护层厚度,取小值利于增大Le,但为保证UHPC在该位置浇筑的均匀性不可过小,试验过程中所有试件的C均取2 cm,这从UHPC浇筑和试验结果来看是较合理的。

2.3.4 钢筋直径组

由表4可以看出,与16 mm组类似,对于12 mm和20 mm组钢筋,锚固长度大于等于8d时钢筋发生拉断。表中并未给出20 mm直径组的试验结果,这是由于虽然20- 4d组试件发生钢筋拔出,但6d和8d组加载时千斤顶达到荷载上限,无极限承载力值,此时UHPC明显开裂。

2.4 数值模拟

为验证试验结果的合理性,通过有限元计算软件ABAQUS进行数值模拟。采用ABAQUS中塑性损伤模型(CDP 模型)模拟UHPC,使用塑性材料模拟钢筋。钢筋和混凝土采用实体单元建模,接触面采用通用接触算法定义摩擦力、粘结力和机械咬合,按上述方法建立1/2的ABAQUS有限元模型,如图11所示。在ABAQUS中进行显式(Explicit)有限元计算,并分别进行了锚固长度为4d、6d时的数值模拟。

图11 有限元模型Fig.11 Finite element model

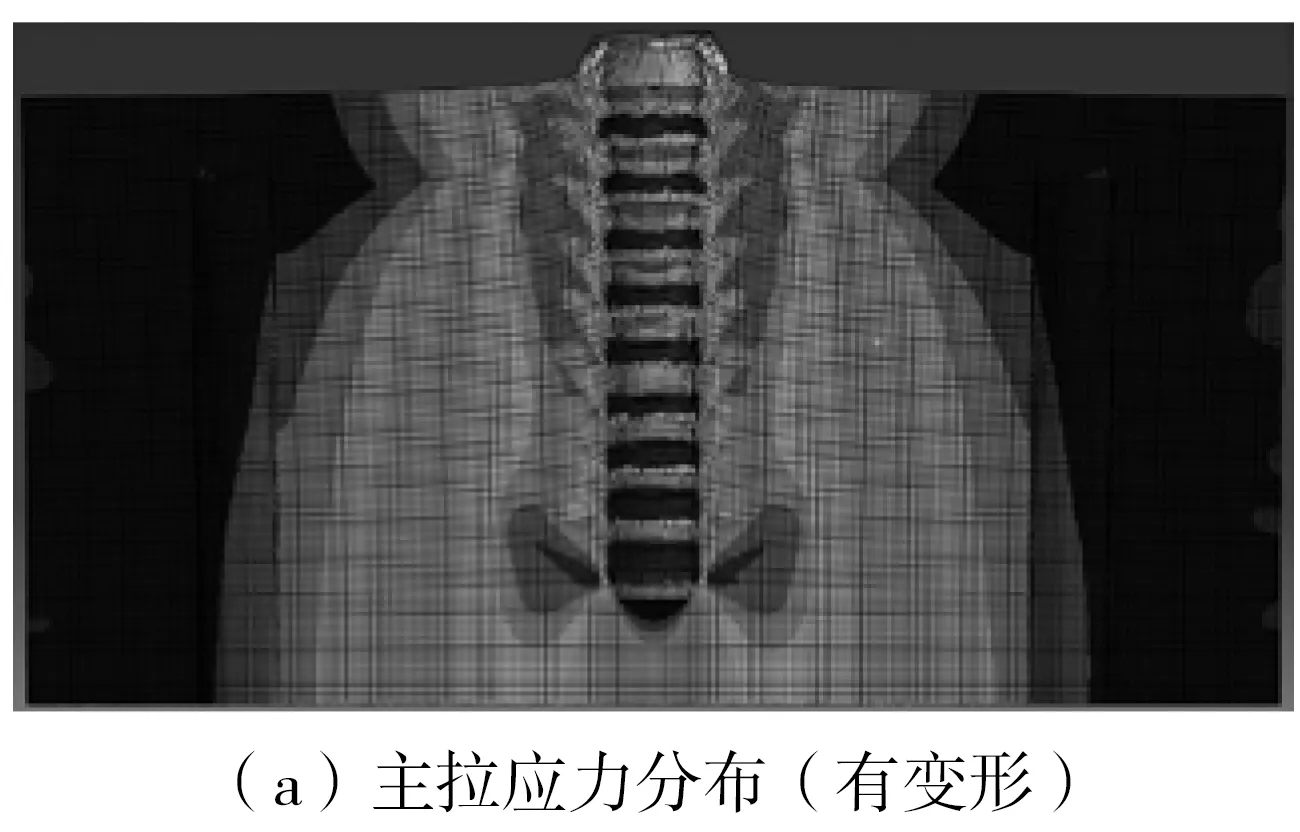

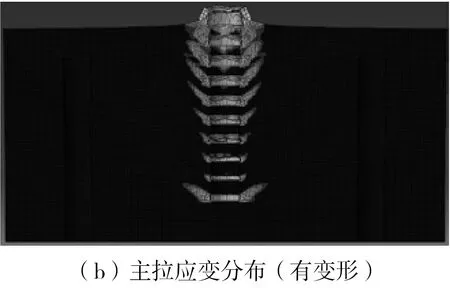

锚固长度为6d、保护层厚度为2d时,破坏阶段计算结果如图12所示。由图可知,试件发生钢筋屈服,其主拉应变所代表的开裂情况也与试验现象相吻合。

锚固长度为4d时的计算结果也与试验结果相吻合,发生钢筋拔出破坏,且破坏模式与裂缝形态均与试验现象相符。上述数值模拟证明试验结果是合理的。

图12 最终破坏阶段计算结果Fig.12 Calculation results on final stage of failure

2.5 钢筋在UHPC中的锚固受力特点分析

文中拟通过理论受力分析研究保护层厚度影响锚固承载力的机理,首先需明确钢筋在UHPC中锚固的受力模式。根据试验结果,UHPC板接缝常用钢筋取10d锚固长度即可保证充分锚固,同类钢筋的普通混凝土受拉锚固长度则需要27d[27]。UHPC所能提供的锚固力远大于普通混凝土,这种区别主要来源于两者的受力模式不同。

根据以往研究[28],普通混凝土发生锚固失效时的主要受力模式如图13(a)所示,钢筋肋向外挤压保护层直到环向拉应力达到受拉强度,混凝土发生劈裂。其中,ft为混凝土抗拉强度,p为钢筋对混凝土的径向压力,c为约束混凝土厚度。UHPC与普通混凝土的主要区别在于其更高的强度和延性。高强度可以增加峰值拉应力,而高延性则会使UHPC的开裂准则为应变控制而非应力,因此环向拉应力会在达到受拉强度后产生重分布,如图13(b)所示。显然图13(b)中的应力峰值更大且分布更均匀,因此能提供更大的合力,使沿钢筋方向的单位长度锚固力更大。

根据图13(b),增大约束混凝土厚度可以增加应力分布图的面积,从而使得单位长度锚固承载力提升。但这种提升的前提是应力平台段也要随保护层厚度的增加而增加,试验结果表明这种增长不是无限的,影响其限度的具体原因还有待进一步研究。

图13 钢筋锚固受力模式(横截面)

在UHPC和普通混凝土中,锚固力沿钢筋方向的分布也存在较大区别。通过对拉拔试验构件进行局部数值模拟对比,可以看出在达到极限承载力时,UHPC中沿钢筋方向的主拉应力分布明显比C50混凝土更均匀,如图14所示(图中左侧圈出颜色较深区域为高应力水平)。这是因为UHPC的高延性使得弹性范围内锚固力分布水平较高的区域在进入塑性后仍能保持较高的应力水平,使锚固力分布能够继续沿钢筋方向延伸,从而大大增加锚固长度的有效范围。

图14 拉拔试验局部数值模拟(纵截面)

3 UHPC桥面板接缝试验研究

3.1 试验设计

试件形式与图1相同,包括预制板和后浇接缝两部分。预制板采用C55混凝土,后浇接缝采用T150混凝土,板厚等其他构造因素依据某实际工程中小箱梁桥面板UHPC纵缝的构造确定。研究分别针对钢筋锚固长度(接缝宽度)、钢筋直径和界面形式3个参数开展3组试验,探究单一参数对接缝受力的影响。本次试验采用纯弯四点加载,如图15所示,图中W为缝宽。在试件钢筋和混凝土的上下缘中布置应变测点,监测加载过程中试件受力的变化情况,并通过位移监测判断试件的受力性能。

图15 构件加载方式Fig.15 Loading mode of specimen

3.2 钢筋构造参数组试验结果

3.2.1 锚固长度组

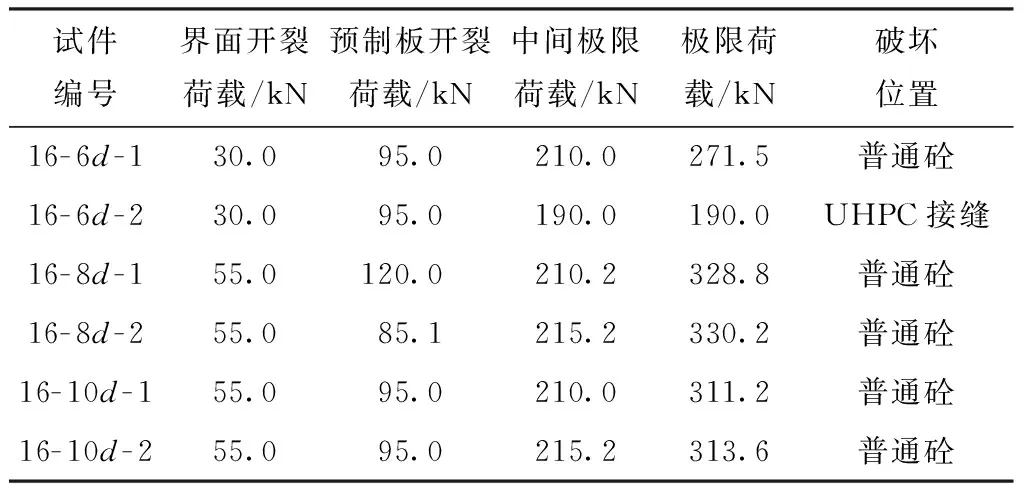

本组试验中锚固长度分别取6d、8d和10d,试件保护层厚度为3d。表5给出了锚固长度参数试验组的试验结果(10d情况下的结果见表7)。

表5 锚固长度组结果统计表Table 5 Statistics of embedded length group results

3.2.2 钢筋直径组

本组参数与钢筋锚固长度组类似,区别在于钢筋直径为16 mm。试件保护层厚度取2d(32 mm),这是因为此组试验的3d保护层厚度会达到48 mm,在实际工程中很少见。此外,在实际工程中往往也是根据绝对数值而非直径的倍数来取保护层厚度,因此本次采用与更贴近实际工程的32 mm保护层厚度进行试验。表6中给出了钢筋直径组的试验结果。

表6 钢筋直径参数试验组结果统计表Table 6 Statistics of steel bar diameter group results

锚固长度为6d时发生了钢筋拔出破坏,如图16所示。

图16 试件破坏示意图Fig.16 Schematic diagram of specimen failure

3.3 板构件试验与拉拔试验的对比分析

3.3.1 锚固长度试验结果对比

对比表4与表5,可以发现对于直径为12 mm的钢筋,在保护层厚度为3d、钢筋锚固长度为6d的情况下,锚固试验中发生了钢筋拉断破坏和钢筋拔出破坏,而在板接缝试验中则可以满足接缝的受力性能需求。这说明拉拔试验对锚固作用的模拟相较于板试验仍然有所区别,同时也证明了6d的锚固长度在此保护层厚度下的安全余量很低,实际使用中仍建议采取8d及以上锚固长度。对于其他锚固长度,两者的结果吻合得很好,证明将拉拔试验的结果应用于板接缝基本上是合理的。

3.3.2 钢筋直径试验结果对比

对比表1与表6,可以看出对于16 mm直径的钢筋,在保护层厚度为2d的情况下,8d的钢筋锚固长度可以满足接缝的受力性能需求,不会发生图15所示接缝内部的破坏。在上述两组试验中,锚固长度为6d时均发生了钢筋拔出的破坏,与试验结果相吻合。

除以上结论外,试验表明在16 mm钢筋、2d保护层厚度、6d锚固长度下接缝发生锚固失效破坏,而同样6d的锚固长度下,保护层厚度为3d时的12 mm钢筋则不发生锚固失效。从数值上看,两者的保护层厚度(32 mm与36 mm)相差很小,说明使用较粗钢筋时,保护层厚度难以达到要求。

3.4 交界面形式参数试验结果及分析

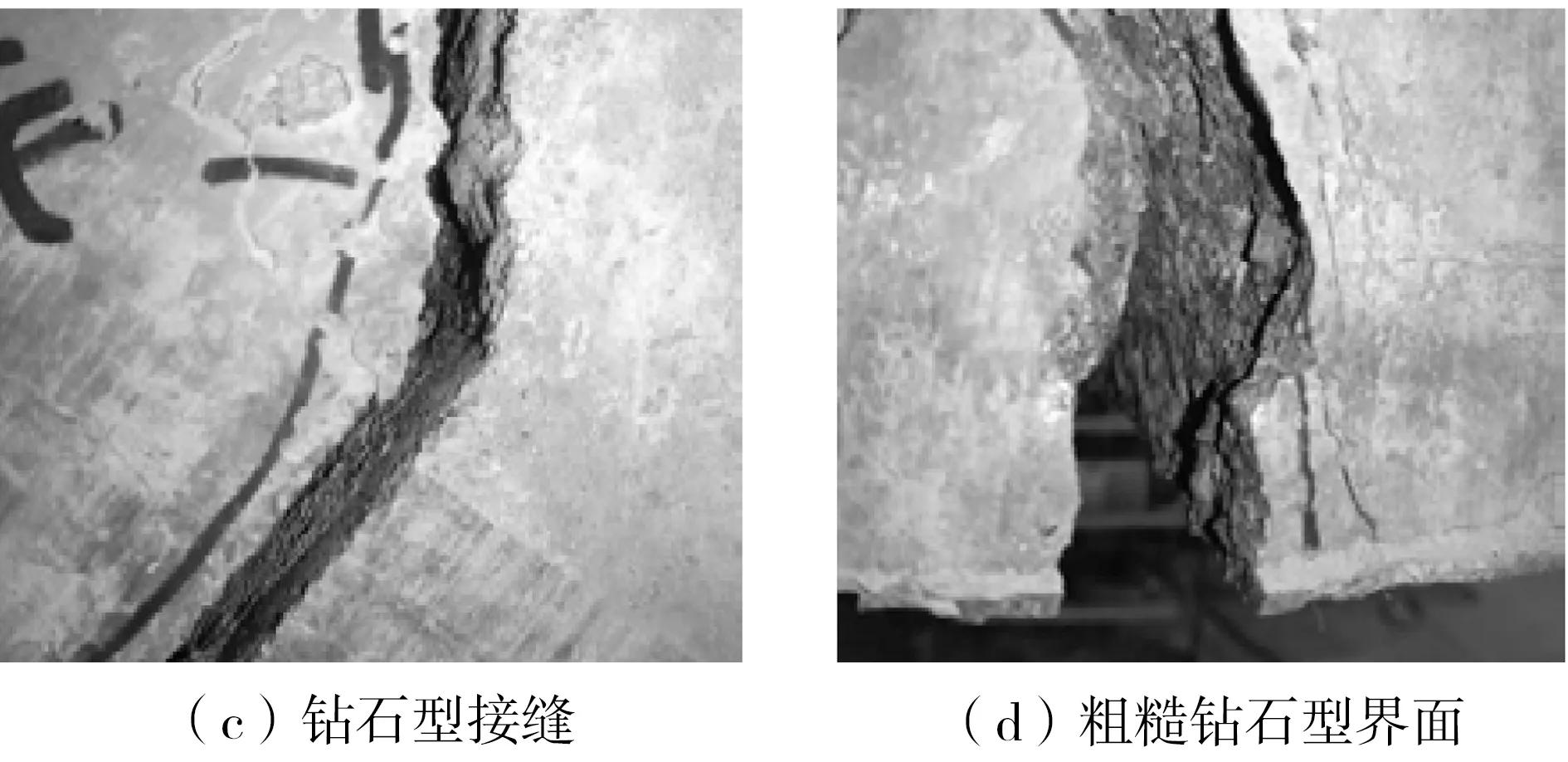

本组试验探究不同界面,包括光滑平界面(12-PM-x)、钻石型接缝(12-WM-x)和粗糙钻石型界面(12-10d-x)形式对接缝受力性能的影响,各试件其余参数设置均相同,锚固长度为10d,保护层厚度为3d,钢筋直径为12 mm。表7给出了交界面参数试验组的试验结果。

表7 交界面参数试验组结果统计表

表7中,中间极限荷载指标是指截面中性轴到达上缘钢筋时的荷载值,是对应规范计算得到的极限荷载。图17表明,3种试件均发生钢筋屈服的极限强度破坏,但只有粗糙钻石型界面试件的开裂发生在界面附近的普通混凝土中,其他两种形式的试件均在交界面上开裂。

图17 不同界面破坏模式对比Fig.17 Comparison of failure modes with different interface

钢筋和混凝土的应变曲线也表明粗糙钻石型界面试件中,UHPC内部钢筋应力更小,表面UHPC应变更大,试件受力更均匀(见图18)。

由上述试验结果分析可得:界面形式对界面开裂荷载影响较大,但对试件极限承载力影响较小,其中界面形状对界面开裂荷载的影响较小,对界面粗糙程度影响较大。钻石型粗糙界面可以显著增大界面粘结力,使破坏发生在普通混凝土区域内,相比而言受力性能最佳。

4 设计建议

本次试验使用了上海某公司生产的T150型号UHPC,基于本次试验的统计结果,给出桥面板后浇UHPC接缝的设计建议如下。

(1)交界面形式建议使用粗糙界面与钻石型接缝。

(2)保护层厚度不宜小于2d。

(3)锚固长度建议:①钢筋锚固长度大于等于8d时不发生锚固失效的构件比例为100%,建议锚固长度一般不宜小于8d;②保护层厚度为2.0d~2.5d时,锚固长度为8d时构件表面出现微小裂缝较多,可能会影响结构耐久性,建议锚固长度不小于10d;③保护层厚度大于3.5d时,6d的锚固长度构件不发生锚固失效比例为100%,此时钢筋锚固长度可在计算或研究后适当减小,但建议不要小于6d;④钢筋端头至UHPC表面距离可取较小值,建议取值为2 cm左右;⑤对于一些特殊情况,如钢筋直径过大时,若需要采用较小的保护层厚度或者较大的横向间距,则可以通过增加钢筋锚固长度解决,但具体锚固长度的取值需要经过特殊考虑谨慎采取,或通过更换钢筋种类避免此类问题。

(4)横向间距H建议取值在2d与3d之间,且不小于30 mm;当钢筋直径过大时需要在专门研究后进行一定的调整。一般情况下建议使用细而密的钢筋布置形式,而避免使用粗而稀的钢筋布置。

5 结论

本文以桥面板UHPC接缝为研究对象,针对国内厂商生产的T150型号UHPC,通过钢筋在UHPC中的拉拔试验、UHPC板接缝试验、数值模拟和理论分析,探究了钢筋在UHPC中的锚固强度影响机理与桥面板UHPC接缝的受力性能,得到了针对UHPC桥面板接缝的设计建议。研究了锚固长度、保护层厚度、钢筋直径、钢筋间距以及接缝界面形式等多种参数对接缝受力性能的影响,并通过数值模拟方法验证了拉拔试验的准确性和建议取值的合理性。但对钢筋横向间距对锚固性能的影响机制仍不完全明确,需要进一步进行相关参数试验和理论研究。