旋转超声铣削钛合金残余应力及疲劳试验研究

2020-02-04苗迪迪郑达郑侃薛枫

苗迪迪 郑达 郑侃 薛枫

摘要:针对航空钛合金零件在加工过程中存在的抗疲劳性能不足等问题,提出了通过旋转超声铣削技术改善表面残余应力,从而提高钛合金抗疲劳性能。重点开展了旋转超声铣削钛合金残余应力以及疲劳寿命试验研究,并且通过扫描电镜对钛合金疲劳断口进行了观察。研究结果表明,与普通铣削相比,旋转超声铣削后钛合金表面残余压应力显著提高,疲劳试验结果表明旋转超声铣削最大可提高钛合金疲劳寿命25%。经疲劳断口观察,旋转超声铣削减少了裂纹源,降低了疲劳条纹宽度,有效地抑制了疲劳裂纹扩展。

关键词:TC4钛合金;旋转超声铣削;残余应力;疲劳寿命;疲劳断口

中图分类号:V261.2+3文献标识码:ADOI:10.19452/j.issn1007-5453.2020.06.012

基金项目:航空科学基金(20171659001)

钛合金由于具有比强度高、抗腐蚀能力强以及优异的热处理性能而在航空航天制造业中广泛应用[1-2]。由于在服役过程中承受热载荷、气动载荷以及其他交变载荷的作用,疲劳是引起这类合金零部件失效的主要原因。统计表明,90%的航空钛合金结构件的失效与疲劳相关[3]。随着飞机在苛刻服役环境下对寿命要求的不断提高,零件的抗疲劳性能已成为衡量航空产品使用和安全性能的核心指标。

李玉莲[4]基于试验,通过优化结构尺寸,降低结构的附加弯曲应力和应力集中系数,来提高飞机结构疲劳寿命。而从加工工艺方面考虑,已加工零件的表面残余应力作为衡量表面加工质量的一个重要指标,对加工件的疲劳性能有极其重要的影响,残余压应力的分布情况可以部分抵消外加载荷,降低疲劳裂纹扩展速率,在一定程度上会提高航空零件的抗疲劳性能[5]。在此背景下,热处理表面改性、激光加工以及喷丸、滚压等抗疲劳制造技术在航空制造企业得到了广泛应用。外国学者Lindemann[6]等研究了喷丸对γ-TiAl合金的疲劳性能的影响,研究结果认为钛合金疲劳寿命的提高归因于喷丸层残余压应力的引入。Y. Fouad[7]等对比研究了喷丸和滚压对高强度ZK60镁合金高周疲劳性能的影响,试验研究发现喷丸和滚压后疲劳极限分别提高17%和33%。然而,上述方法均是在机械加工完成后通过二次工艺来改善零件表面的残余应力,不仅增加了零件的研制周期,还提高了生产成本。

目前,旋转超声加工技术由于其较优的加工表面完整性被广泛应用于钛合金等航空材料的加工。Roy[8]等阐述了超声振动辅助铣削与传统铣削加工技术在钛合金加工上的区别,并通过试验证实了该技术在加工钛合金时所取得的优势。王明海[9]等研究了进给方向超声振动辅助铣削对铣削力的影响,结果表明,施加超声振动后铣削力明显减小,当超声频率超过40kHz时,工件与刀具之间的摩擦力对平均铣削力的影响较为显著。童景琳[10]等开展了超声纵-扭复合铣削钛合金刀具磨损研究。超声纵-扭复合加工从旋转方向内实现了刀-屑分离,在铣削过程中,极大地减少了刀具后刀面对已加工表面的冲击,刀具后刀面磨损减小,工件表面粗糙度降低,从而使得刀具寿命有所延长。现有文献关于旋转超声铣削钛合金的研究主要集中在切削力、切削温度以及刀具磨损等方面。有关旋转超声铣削钛合金残余应力以及疲劳寿命的研究鲜有报道。

因此本文重点开展旋转超声铣削钛合金残余应力和疲劳寿命试验,旨在阐明超声加工对钛合金表面残余应力及疲劳性能的影响,为推动旋转超声铣削技术在航空先进制造领域的应用提供理论技术支撑。

1试验材料与方法

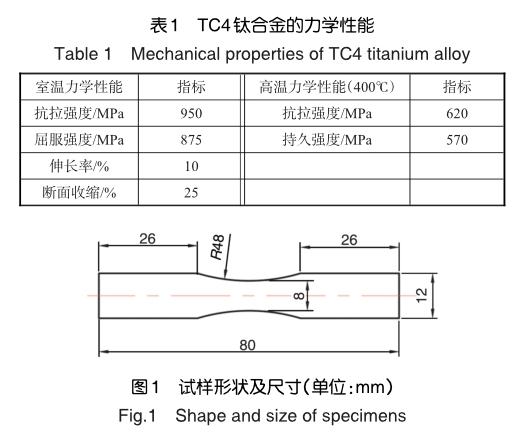

试验所用材料为TC4钛合金,属于(α+β)型钛合金,比强度大,具有良好的力学性能,其在室温和高温下力学性能见表1。在同一块坯料上用电火花线切割加工出试件,具体尺寸如图1所示,零件试样厚度为4mm。

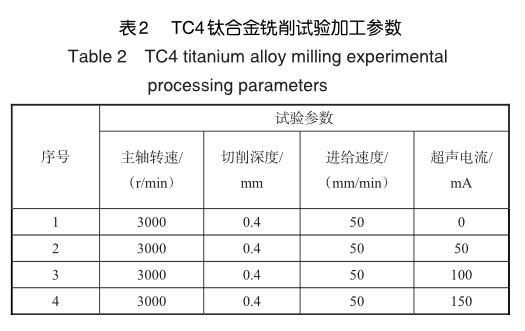

本次銑削试验在MCV-L850加工中心上进行。超声装置采用的是SY-2000G旋转超声加工系统,采用同一批号的硬质合金刀具分别在普通铣削和旋转超声铣削两种方式下进行铣削试验,试验加工参数见表2。超声电流与超声振幅成正相关,利用超声电流可说明超声振幅对钛合金残余应力及疲劳寿命的影响规律。

残余应力试验将在X-350A型X射线衍射仪上对钛合金工件的残余应力进行测试。相关参数设置如下:靶材选择Cu靶,衍射晶面(213),应力常数-277MPa,电压20kV,电流50mA,扫描步距为0.1°,入射角选用0°,15°,30°,45°。2θ扫描范围为147°~137°。X射线衍射测量原理为:残余应力能够改变晶面间距,用X射线照射工件表面会发生布拉格衍射,当存在残余应力时,产生的衍射峰将会移动,而且移动距离与残余应力大小相关,可据此来计算残余应力的大小。

疲劳寿命试验按照《金属薄板(带)轴向力控制疲劳试验方法》进行设计,试件尺寸如图1所示,试件加工后的厚度统一为3mm。采用应力控制循环疲劳方式试验,加载最大载荷630MPa,以正弦波形式进行循环加载,加载频率f =20Hz,应力比R=0.1。

2结果与讨论

2.1残余应力试验

已加工表面的残余应力分为拉应力及压应力,残余拉应力会使得表面微裂纹扩展加快,降低工件的疲劳寿命。而残余压应力则在一定程度上会提高零件的抗疲劳性能。

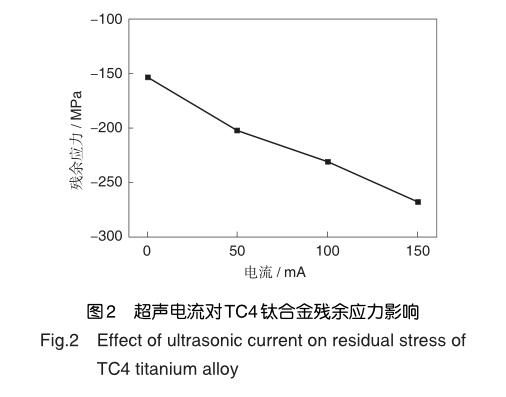

旋转超声铣削对钛合金表面残余应力的影响规律,如图2所示。由图可见,无论是普通铣削还是旋转超声铣削TC4钛合金在铣削加工后表面均呈现压应力,但是,旋转超声铣削明显可以增大钛合金表面残余压应力,且随着超声电流的增大残余压应力呈递增趋势。这说明超声振动的高频冲击作用可以增大钛合金表面残余压应力,而且,超声电流越大,残余压应力越大。同时旋转超声加工中刀具和工件的周期性分离特性使得超声加工具有了断屑功能,从而达到更好的散热效果,增大电流,振幅增大,旋转超声加工的分离特性更加显著,使得在切削过程中刀具熨压加工表面,导致加工表面的残余压应力值增大。

2.2疲劳寿命试验

为进一步验证旋转超声铣削对工件疲劳寿命的改善作用,对两种加工方法下的标准试样开展了拉-拉疲劳寿命试验。疲劳试验在W+B疲劳试验机(见图3)上进行,分别对普通铣削和旋转超声铣削钛合金进行相同应力水平下的疲劳寿命试验,继而分析超声对疲劳寿命的影响。

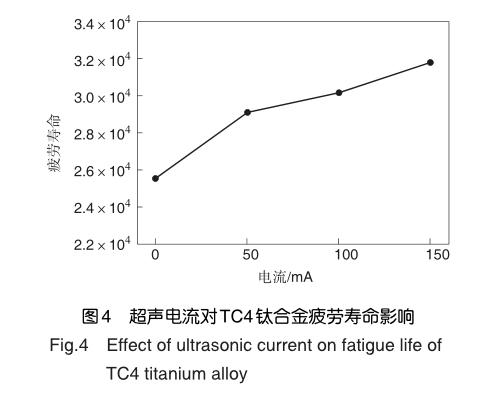

图4为超声电流对TC4钛合金疲劳寿命影响曲线,电流为0的为普通铣削。试验结果表明,在相同加工参数、相同应力幅值下,旋转超声铣削后钛合金疲劳寿命显著提高。超声电流为50mA时,疲劳寿命相对普通铣削提高了15%,而当电流为150mA时,疲劳寿命提高25%。从图中可以看出,随着超声电流的增加,疲劳寿命呈递增趋势。这与上述残余应力结果相对应,有力地说明残余压应力的提高能够改善疲劳寿命。

2.3疲劳断口分析

为观察疲劳断口形貌,将疲劳断裂后的试件用线切割切下一小段断口,然后用超声清洗仪清洗断口表面油污等污渍,最后擦干密封保存。本试验采用SU3500型扫描电镜对断口观察,比较分析疲劳断裂后的断口形貌特征有何不同,研究超声加工对疲劳裂纹萌生、扩展等的影响。主要对旋转超声铣削与普通铣削钛合金疲劳试样在相同应力幅循环载荷下的断口特征进行比较研究。试验选取无超声和超声电流为150mA两组疲劳试样进行断口扫描电镜观察。

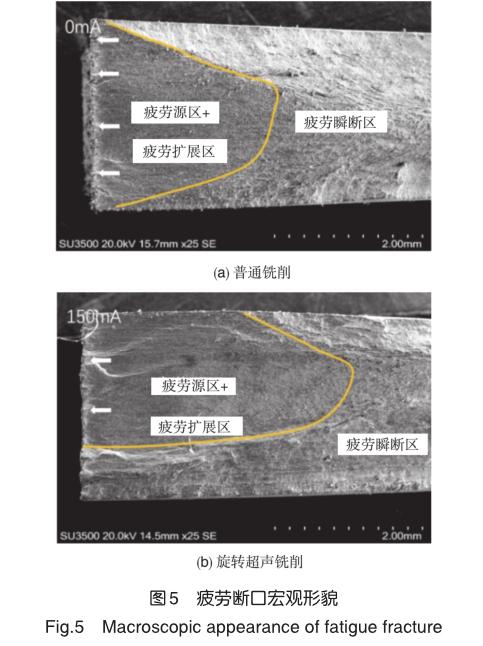

图5为钛合金疲劳断口典型的宏观形貌,可清晰观察出疲劳源区、疲劳扩展区和瞬断区。从图5可以看出,无论是超声铣削还是普通铣削,钛合金疲劳断口均有多个疲劳源。可以从两方面原因解释这一现象:首先是由于疲劳试验高应力导致的;其次是因为钛合金表面并不光滑平整,会产生应力集中促使裂纹萌生。但从图中可明显看出超声加工后的疲劳断口裂纹源要少于普通铣削加工。这说明刀具的高频振动冲击产生的硬化层和残余压应力抑制了疲劳裂纹的开裂,这也解释了超声加工后疲劳寿命提高的原因。

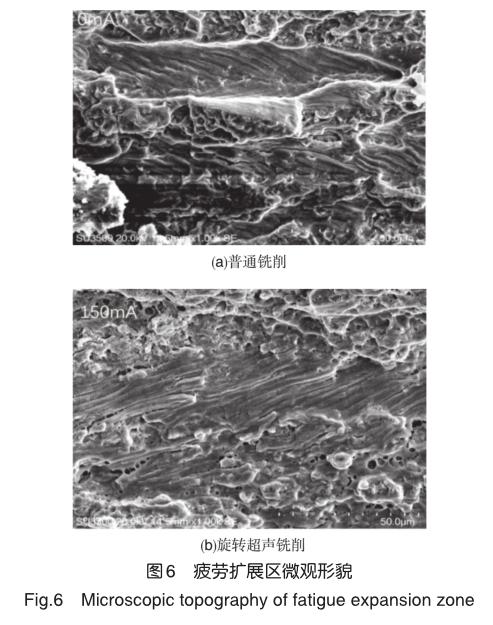

疲劳条纹是金属疲劳断裂最具代表性的形貌特征,广泛应用于分析疲劳断裂相关机理。从图6看出,疲劳条纹由若干近似平行的条带组成,疲劳条纹的方向垂直于裂纹的扩展方向。疲劳条纹的粗细以及数目可以作为定量分析疲劳断口的依据,疲劳条纹的数目常用来表示应力循环的次数,疲劳条纹的粗细则反映出裂纹扩展速率的快慢。在试样断口的扩展区,首先,从宏观上来看(见图5),旋转超声铣削后的断口裂纹扩展区域面积更大,这说明超声振动的引入使得材料强度有一定的提高,裂纹扩展能力降低。其次,从微观上来看(见图6),超声铣削后的疲劳条纹更细,这表明在裂纹扩展过程中,超声铣削降低了裂纹的扩展速率,进而提高了疲劳寿命。这是因为超声振动的高频熨压效应引入了较大的残余压应力,而残余压应力能够降低裂纹扩展速率,甚至抑制裂纹扩展。因此,旋转超声铣削后的试样其微观断口形貌疲劳条纹更细,降低了裂纹扩展的速率,因此抗疲劳性能得到提高。

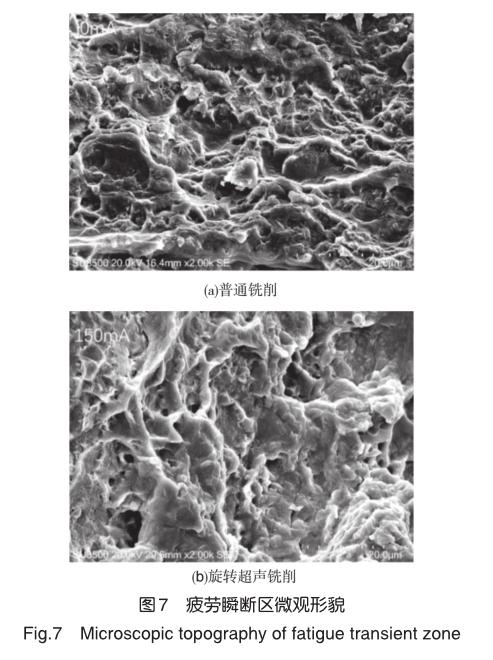

疲劳裂纹扩展到临界尺寸后将会出现断裂现象,从而形成瞬断区。图7为疲劳瞬断区形貌,普通铣削和旋转超声铣削均可以发现大量的显微微坑,称之为韧窝,韧窝尺寸大小不一,韧窝大小与加载载荷和加载频率有关,韧窝是金属塑性断裂的主要微观特征。

3结论

本文开展了钛合金残余应力和疲劳寿命试验研究,主要对比了普通铣削和旋转超声铣削两种加工方式的差异,阐明了超声加工提高钛合金抗疲劳性能的机理,主要结论如下:

(1)旋转超声铣削与普通铣削相比,加工表面的残余压应力值显著提高,且随着超声电流的增大,残余压应力呈现递增趋势。

(2)旋转超声铣削能够提高钛合金疲劳寿命,而且疲劳寿命随超声电流的增加呈现递增的规律,疲劳寿命最大可提高25%。

(3)无论是旋转超声铣削加工还是普通铣削加工,钛合金疲劳断口均为多源疲劳,但是超声加工后的疲劳断口裂纹源要少于普通铣削加工;超声加工产生的表面残余压应力层可有效地抑制疲劳裂纹的萌生和扩展,降低裂纹的扩展速率,进而提高了疲劳寿命。

參考文献

[1]任斯远,王凯,刘斌超,等.增材制造钛合金的裂纹扩展行为的晶体塑性有限元分析[J].航空科学技术, 2019,30(9):81-86. Ren Siyuan,Wang Kai,Liu Binchao,et al. Crystal plastic finite element analysis of crack propagation behavior of additive titanium alloy[J]. Aeronautical Science & Technology,2019,30(9):81-86.(in Chinese)

[2]郭成波,狄士春,韦东波,等. TC4钛合金电火花高效铣削加工效率研究[J].兵工学报,2015,36(11):2149-2156. Guo Chengbo, Di Shichun, Wei Dongbo, et al. Research on efficient electrical discharge milling of TC4 titanium alloy [J]. ActaArmamentarii, 2015,36(11):2149-2156.(in Chinese)

[3]陶春虎,劉庆瑔,曹春晓,等.航空用钛合金的失效及其预防[M].北京:国防工业出版社,2013. Tao Chunhu, Liu Qingxian, Cao Chunxiao,et al. Failure and prevention of aeronautical titanium alloy[M]. Beijing: National Defense Industry Press,2013.(in Chinese)

[4]李玉莲,袁胜弢,吴永奎.基于试验的飞机结构疲劳优化设计研究[J].航空科学技术,2019,30(6):25-31. Li Yulian,Yuan Shengtao,Wu Yongkui. Research on optimization of airplane structure fatigue based on test[J]. Aeronautical Science & Technology,2019,30(6):25-31.(in Chinese)

[5]王立涛,柯映林,黄志刚,等.航空结构件铣削残余应力分布规律的研究[J].航空学报, 2003, 24(3):286-288. Wang Litao, Ke Yinglin, Huang Zhigang, et al. Study on residual stress produced in milling of aeronautic structure[J]. Acta Aeronauticaet.AstronauticaSinica,2003,24(3):286-288.(inChinese)

[6]Lindemann J,Buque C,Appel F,et al. Effect of shot peening on fatigue performance of a lamellar titanium aluminide alloy[J].Acta Materialia,2006,54(4):1155-1164.

[7]Fouad Y,Mhaede M,Wagner L,et al. Effects of mechanical surface treatments on fatigue performance of extruded ZK60 alloy[J]. Fatigue & Fracture of Engineering Materials & Structures,2011,34(6):403-407.

[8]Roy A,Silberschmidt V V. Ultrasonically Assisted Machining of TitaniumAlloys[Z]. Machining of TitaniumAlloys,2014.

[9]王明海,李世永,郑耀辉,等.超声振动铣削加工参数对切削力的影响[J].中国机械工程,2014(15):2024-2029. Wang Minghai, Li Shiyong, Zheng Yaohui, et al. Effects of Processing Parameters on cutting force in ultrasonic vibration milling[J]. China Mechanical Engineering, 2014(15): 2024-2029.(in Chinese)

[10]童景琳,封志彬,焦锋,等.超声纵-扭复合铣削钛合金刀具磨损特性研究[J].表面技术, 2019, 48(3):297-303. Tong Jinglin, Feng Zhibin, Jiao Feng, et al. Tool wear in longitudinal-torsional ultrasonic vibration milling of titanium alloys[J]. Surface Technology, 2019, 48(3):297-303.(in Chinese)

(责任编辑王为)

作者简介

苗迪迪(1996-)男,硕士。主要研究方向:旋转超声加工技术。

Tel:18323241683E-mail:18323241683@163.com

郑侃(1983-)男,博士,副教授。主要研究方向:旋转超声加工技术。

Tel:13655194980E-mail:zhengkan@njust.edu.cn

Experimental Study on Residual Stress and Fatigue of Titanium Alloy by Rotary Ultrasonic Milling

Miao Didi1,Zheng Da2,Zheng Kan1,*,Xue Feng1

1. Nanjing University of Science and Technology,Nanjing 210094,China 2. AVIC Shenyang Aircraft Design Institute,Shenyang 110035,China

Abstract: Regarding the problem of aero titanium alloy parts lacking fatigue resistance in the process of machining, it is proposed to improve the surface residual stress by rotary ultrasonic milling in order to improve the fatigue resistance performance of aviation titanium alloy materials. Experiments were carried out to study the residual stress and fatigue life of titanium alloy during rotary ultrasonic milling, with the fatigue crack observed through SEM. Results shows that, compared with conventional milling, the surface residual compressive stress of titanium alloy significantly increases after rotary ultrasonic machining. Fatigue experiment shows that the fatigue life of titanium alloy can be extended by 25% maximally during rotary ultrasonic machining. Through fatigue crack observation, its found that ultrasonic machining reduces the number of crack initiations and the width of fatigue stripe, thus effectively inhibiting fatigue crack growth.

Key Words: TC4 titanium alloy; rotary ultrasonic milling; residual stress; fatigue life; fatigue fracture