VARI成型V型构件固化变形和影响因素分析

2020-02-04陈伟星胡牧原李文晓官威贺鹏飞

陈伟星,胡牧原,李文晓,官威,贺鹏飞

(同济大学航空航天与力学学院,上海 200092)

碳纤维增强树脂基复合材料具有质量轻、比强度和比模量高、可设计性良好、抗疲劳性能好、耐腐蚀性好等优点,广泛应用于航空航天、汽车和运动用品等领域。在固化过程中,由于复合材料内部的温度场和固化度场不均匀,复合材料会发生不同程度的热膨胀和固化收缩,从而会使复合材料内部形成热应力和固化收缩应力[1],在脱模后,由于内应力的释放,复合材料会发生固化变形,严重影响复合材料的外形尺寸精度。复合材料构件不仅要满足力学性能要求,外形尺寸也应满足装配协调要求,不允许强迫装配。

为解决固化变形,通常采用试错法以及累积的经验来对模具型面进行迭代补偿以获得期望形状的复合材料制件。显而易见,这种方法具有严重的工艺和材料依赖性,并且对于形状比较复杂或由新组分制造的复合材料并不具有适用性,效率也比较低,同时该方法也会使制造成本增加。因此,解决问题的关键在于建立准确预测复合材料固化变形的方法,以此来保障制造质量,降低制造成本。

数值模拟方法是目前使用最广泛的预测复合材料构件固化变形的方法[2–10],对复合材料成型过程的数值模拟可预测整个工艺过程的温度场及固化度场的分布情况,进而可以预测构件的固化变形情况,为优化工艺参数提供依据。

带有拐角的复合材料结构固化变形的形式主要是角度回弹[11]。笔者通过建立Abaqus三维有限元模型,对环氧树脂(E51)/碳纤维(T700)复合材料V型构件的固化变形进行了数值模拟,并通过实验进行验证,进而分别研究了不同参数对V型构件回弹角的影响,从而为控制固化变形提供理论依据。

1 固化变形数值模型

1.1 固化变形模拟机制

复合材料的固化过程是树脂发生交联反应而转变成不溶不熔的体型网络结构的过程,伴随着树脂固化收缩等一系列物理化学变化[1],树脂模拟的重点是如何真实地描述和呈现出这一系列的物理化学变化。图1为固化变形数值模拟的流程图,模拟复合材料固化变形包括四个子模型,分别为热–化学子模型、固化动力学子模型、细观力学子模型和残余应力子模型。

图1 固化变形数值模拟流程图

模拟采用的软件为Abaqus。Abaqus能很好地解决顺序耦合热应力分析、完全耦合热应力分析问题。采用顺序耦合方法模拟复合材料构件的固化变形,也就是首先对复合材料进行热传导–固化分析,将得到的增量步内的温度和固化度导入下一步的残余应场子模型中,进行力学位移分析,得到应力和位移,去除约束后即可得到固化变形数据。

目前的热–化学子模型由笛卡尔坐标系下的三维非稳态导热控制方程给出[4,9–10,12–13]:

式(1)中,ρ,c分别为复合材料的密度和比热,Ki(i=x,y,z)为复合材料的热导系数。式(1)的最右项为树脂的固化放热项,可以表示为:

式(2)中,ρr为树脂密度,vr为树脂体积分数,Hu为固化反应完成时树脂放出的总热量,α为固化度。

固化动力学子模型采用n级反应动力学模型,具体形式为:

式(3)中,A为频率因子,ΔEa为活化能,n为反应级数,T为绝对温度。以上固化动力学参数可由差示扫描量热法得到。

由热–化学子模型和固化动力学子模型耦合计算可得到固化过程中复合材料内部的温度场和固化度场。残余应力子模型则基于上一步所得到的温度场和固化度场来计算复合材料构件内的热应力和固化收缩应力,进而计算复合材料构件的固化变形。

包含温度和固化度影响的粘弹性本构方程为:

式(4)中σij为应力分量,Qijkl为材料刚度矩阵,εkl为总应变,为热化学应变。式(4)通过Abaqus子程序UMAT定义。

1.2 有限元分析

复合材料V型板和成型模具的几何模型如图2所示,网格模型如图3所示,均使用六面体实体单元,采用全尺寸模型。初始条件:将整个模型的初始温度设置为30℃,树脂初始的固化度为0。对于边界条件,整个子模型的外表面采用第三类边界条件,即给出物体与周围流体间的表面换热系数及周围的流体温度。模具表面平均对流换热系数取12 W/(m2·K),V型板表面平均对流换热系数取1 W/(m2·K)。树脂的固化制度为从常温升温至150℃,升温速率为2℃/min,并在150℃保温3 h,最后,以0.5℃/min的降温速率降至30℃。

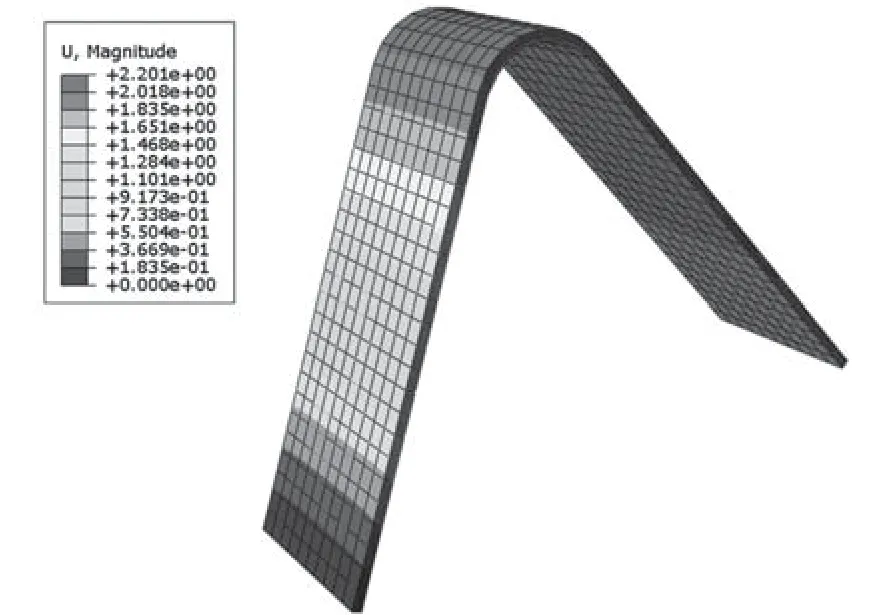

模拟结果如图4所示,最大变形量为2.2 mm,回弹角为1.25°。

图2 模具和V型板几何模型

图3 模具和V型板的网格模型

图4 固化变形模拟结果

1.3 固化变形模拟结果验证

对复合材料V型板进行成型实验,所用材料为E51/T700,铺层为[0]8,T700单向布的单层厚度为0.3 mm。模具材料为45#钢,成型工艺为真空辅助成型(VARI),固化制度与数值模型所使用的固化制度保持一致。

成型时使用4个热电偶对模具表面和复合材料表面的温度进行监测,其中复合材料表面3个,模具表面1个,图5为测温点位置示意图,图6为测温点的实测温度与模拟结果的对比图,可以看到,计算结果与实测温度十分吻合。

采用游标角度尺对脱模后的复合材料V型板进行回弹角测量,测得回弹角为1.33°,计算结果与实际回弹角的误差为6%,由此可以验证笔者所使用模拟程序的准确性。

图5 测温点示意图

图6 测温点温度–时间曲线

2 固化变形的影响因素

2.1 固化温度的影响

在实际生产过程中,通常采用提高固化温度的方法来加快复合材料的成型过程,从而达到节约成本的目的。固化工艺对复合材料成品质量有着极大的影响,选择恰当的固化温度有助于控制固化变形。

在不同固化温度下模拟的复合材料V型板的回弹角如图7所示。从图7可以看到,固化温度越高,V型板的回弹角越大,固化温度从150℃升高至190℃,回弹角增加了72%。原因如下:固化温度越高,复合材料厚度方向的温度梯度越大,使得温度在厚度方向上不均匀;另一方面,温度越高,树脂的固化收缩引起的应变会增加[14],进而导致回弹角增大。

图7 固化温度对回弹角的影响

2.2 对流换热系数的影响

对流换热系数的大小与对流传热过程中的许多因素有关,它不仅取决于流体的特性,还与流速密切相关。表1给出了几种对流传热过程中对流换热系数数值的大致范围[15]。

表1 对流换热系数的大致数值范围

在不同对流换热系数下模拟的复合材料V型板的回弹角如图8所示。

图8 对流换热系数对回弹角的影响

由图8可以看到,复合材料表面的对流换热系数越大,V型板的回弹角也就越大,对流换热系数从1 W/(m2·K)升高至100 W/(m2·K),回弹角增加了15%。原因如下:复合材料表面对流换热系数的提高意味着复合材料表面与外界的热交换能力提高,而由于复合材料的热导系数较低,因此内部的温度响应会延迟于表面,使得复合材料表面与内部的温度梯度增大,导致热应力增大,进而使得回弹角增大。

2.3 制件厚度的影响

对不同对流换热系数下复合材料制件厚度对回弹角的影响进行了数值模拟,结果如图9所示。由图8的模拟结果可知道,回弹角大小和对流换热系数是正相关的,从图9可以看到,随着复合材料制件厚度的增加,V型板的回弹角趋于减小,厚度从2.4 mm增加至4.8 mm,回弹角减小了43%。在增大对流换热系数的情况下随着厚度增大回弹角仍呈现下降的趋势,说明制件厚度对回弹角的影响大于对流换热系数的影响。厚度的影响体现在厚度增大会使得复合材料整体结构的刚度增大,因此复合材料内应力释放导致的回弹变形程度降低。

图9 厚度对回弹角的影响

3 结论

(1)采用顺序耦合热–应力的方法建立了预测复合材料固化变形的三维有限元模型,并通过实验验证了模型的准确性。

(2)固化温度和复合材料表面对流换热系数对固化变形的影响体现在两者会影响树脂的固化收缩和厚度方向上的温度梯度,固化温度越高和对流换热系数越大,复合材料V型构件的回弹角越大,固化温度从150℃升高至190℃,回弹角增加了72%;对流换热系数从1 W/(m2·K)升高至100 W/(m2·K),回弹角增加了15%。

(3)复合材料V型构件的厚度越大,回弹角越小,厚度从2.4 mm增加至4.8 mm,回弹角减小了43%。这是由于厚度的增加会使复合材料结构的整体刚度增加,同时,在增大对流换热系数的情况下,随着厚度增大回弹角仍呈现下降的趋势,说明厚度对回弹角的影响大于对流换热系数的影响。