光纤光栅测量在直升机旋翼试验中的应用

2020-02-04谢亚文易晖

谢亚文 易晖

(中国直升机设计研究所 江西省景德镇市 333001)

1 引言

传统应变片测量直升机旋翼载荷,容易受到外界环境如温度、湿度、电磁干扰等因素的影响,且一片应变片只能接一个通道,测量时需接大量的导线,导线的附加重量对试验结果也会产生一定的误差。采用光纤光栅测量技术克服了传统应变片测量的缺陷,是一种很有应用价值的新技术。本文首先介绍了在桨叶上分别粘贴光纤光栅传感器和应变片,完成了在静态下的标定,其次将粘贴应变片和光纤光栅传感器的桨叶安装在在旋翼塔上进行试验,对试验数据进行处理和对比,得出验证结论。

2 光纤测量载荷原理、优势及现状

2.1 光纤测量原理

如图1,当力场F 作用于光纤光栅传感器时,光栅栅距λ 发生变化,随之产生折射率变化,即光栅反射中心波长的变化,通过检测波长漂移量经过转换就可以获得被测点的载荷。

图1:光纤光栅示意图

2.2 光纤测量的优势

针对结构应变的载荷测量,与传统金属应变片进行比较,光纤光栅传感器具有多种显著的技术特点。单根光纤上可以制作多个光栅,将若干光纤光栅通过串、并联等方式连接在一起,可组成分布式测量网络,使用光纤光栅测量技术可以大大简化系统布线,使结构更加轻便,该优势随着测量点数的增加而愈加明显;光纤光栅为光信号测量,不受外界磁场的影响,抗电磁干扰能力强;光纤耐腐蚀,化学稳定性好;光纤结构纤细,适合埋入材料内部形成智能材料或结构,可对结构的完整性、安全性、载荷疲劳、损伤程度等状态进行连续实时监测,对内部的应变和温度进行高分辨率和大范围地测量。

表1:贴应变片桨叶标定数据

表2:贴光纤桨叶标定数据

图2:应变片和光纤标定曲线

图3:旋翼塔试验测试系统组成

2.3 光纤测量应用的国内现状

随着光纤传感技术的快速发展,开始进入应用研究,欧美等许多发达国家都将光纤传感技术应用到飞机的主要部件上;在国内,光纤光栅传感器的研究时间相对较短,但发展速度较快。近年来不少高校和科研单位均对光纤光栅传感器研究取得了一些进展,其中南京航空航天大学的智能材料、结构研究所、武汉理工大学光纤传感技术及国家重点工业性试验基地在光纤光栅传感器的理论和应用技术研究方面在国内处于领先地位,航空工业602 所也利用光纤开展了直升机桨叶载荷测试、自动倾斜器动环疲劳载荷测试试验。

3 试验验证

3.1 桨叶静态标定

选取某型号直升机的2 片不同桨叶,其中1 片在200 剖面、597 剖面粘贴应变片,作为对比,另一片在相同剖面、相同测点位置以相同方式粘贴光纤光栅传感器。

在试验前进行桨叶静态加载标定。标定时先进行摆振对挥舞进行解耦,鉴于应变片解耦技术已经成熟,贴光纤光栅传感器解耦方法与应变片解耦相同。

解耦完成后进行正式加载标定,在2000mm 剖面进行加载,从空载至16kg 分6 级加载。待加载稳定后测量对应剖面的信号输出,重复标定3 次,取3 次标定数据的平均值为标定结果。应变片标定数据见表1,光纤光栅标定数据见表2,标定曲线见图2。

3.2 旋翼塔试验

将粘贴应变片和光纤光栅传感器的桨叶安装在旋翼塔上,并在旋翼塔减速器底部安装电/光纤一体集流环用于传输应变片和光纤传感器测量的旋转载荷信号,测试系统结构如图3 所示。

在转速257rpm、总距分别为0°、3°、5°、7°(纵向周期变距1°、2°)时桨叶稳定运转状态下采集固定时长的试验数据。

3.3 试验数据处理与分析

3.3.1 数据处理

应变片测量得到的是电信号,光纤测量得到的是光信号,因此需要将两组数据乘上对应标定系数转换成同一工程量。在分析试验数据时,不仅要分析桨叶载荷的时域数据,同时需要对试验件载荷的动态值和静态值进行对比。动态值和静态值按照公式(1)和公式(2)进行处理。

Vmax 一个旋转周期内的最大值

Vmin 一个旋转周期内的最小值

3.3.2 数据分析

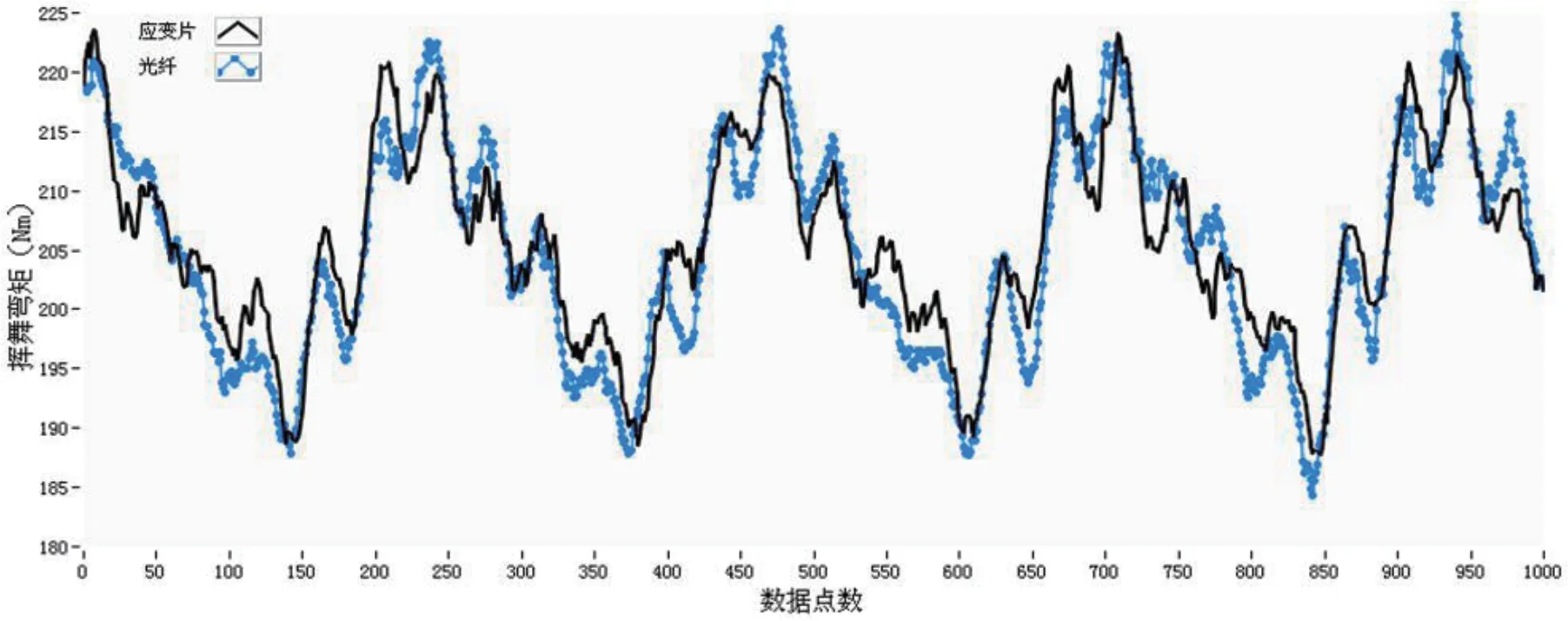

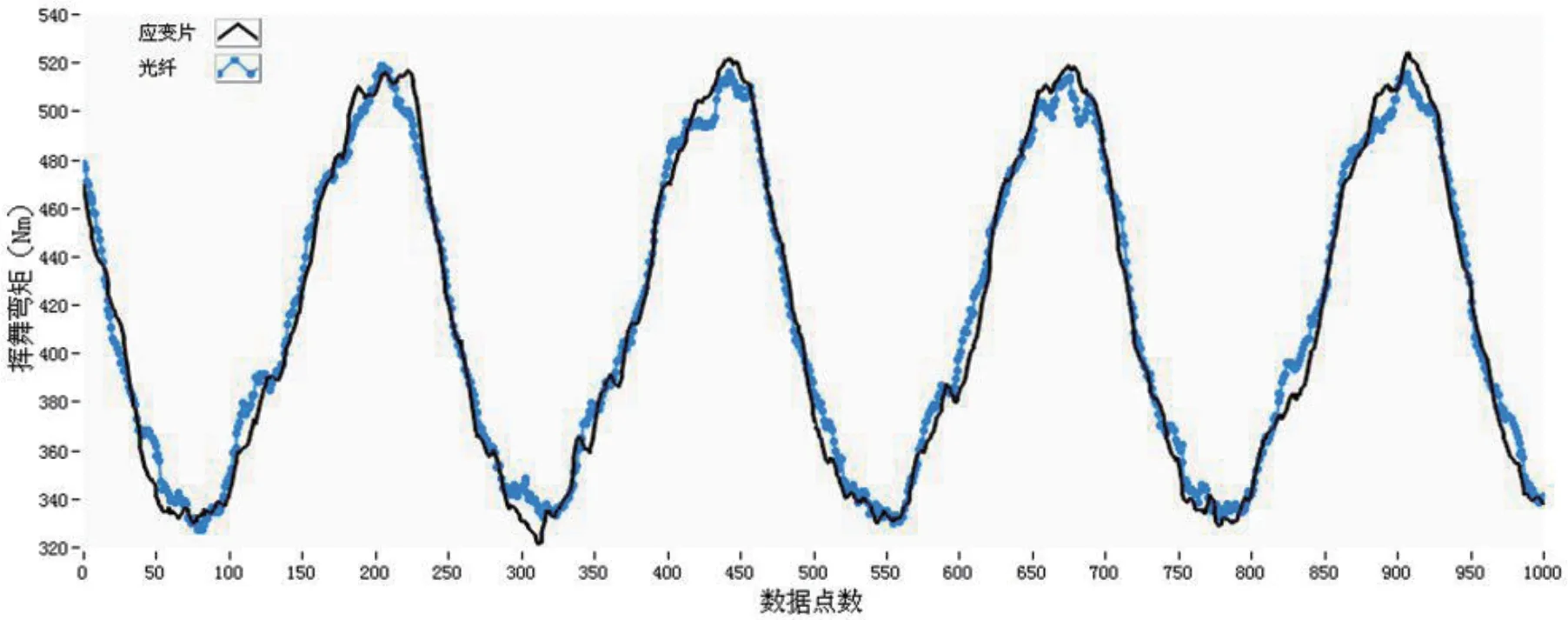

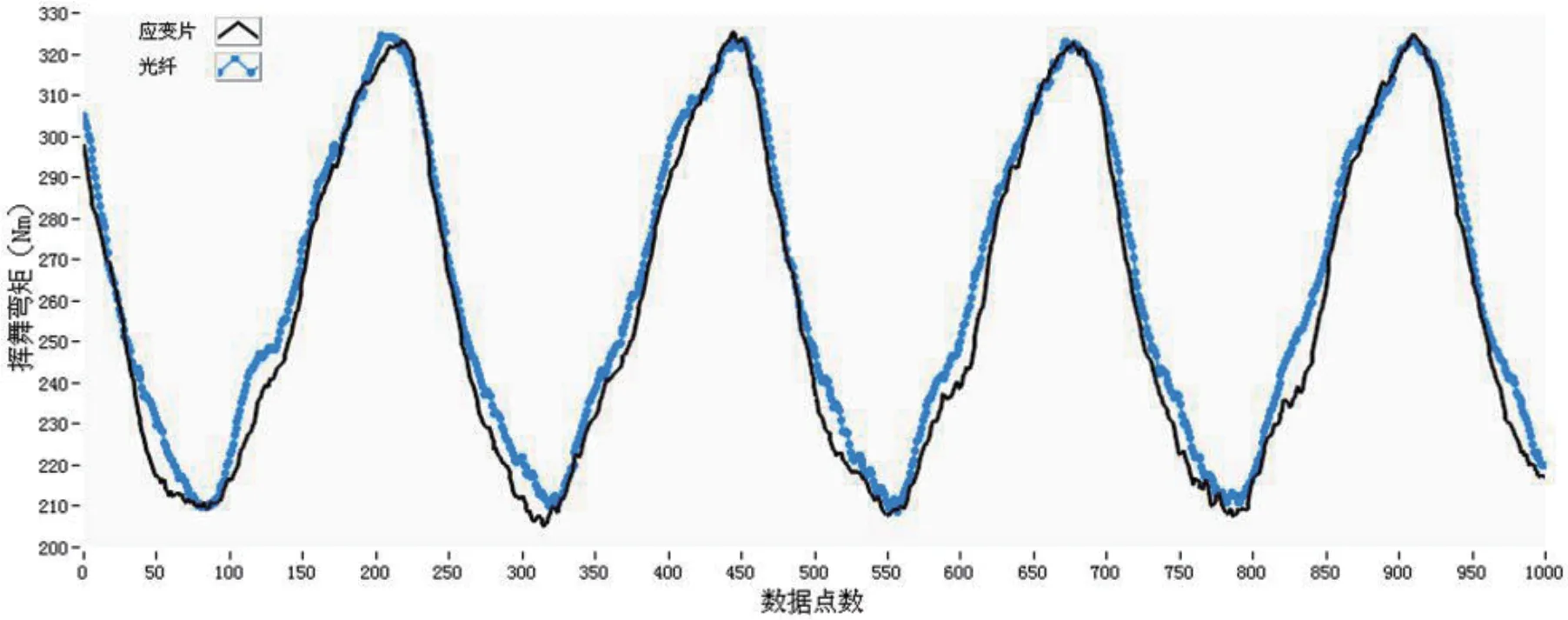

在旋翼实际试验过程中,通常选用载荷数据的动态值来进行试验件的安全监控。图4 至图6 选出了桨叶200 剖面、597 剖面挥舞弯矩在总距5°纵向周期变距0°及总距7°纵向周期变距2°状态下桨叶挥舞载荷时域数据。通过将应变片和光纤光栅传感器的测量数据曲线进行对比,可看出二者的一致性较好。

4 结论

在完成了桨叶翼型表面的光纤测点布置、光纤与复合材料的粘贴和固化、光纤粘贴桨叶的标定、光纤和应变片粘贴后桨叶装旋翼塔运转试验、数据采集及处理等一系列工作后,通过分析比对,光纤测量和应变片测量桨叶动态载荷数据的一致性较好,初步验证了光纤在直升机旋翼动态载荷测试的可行性。但在0°、3°等小总距状态下,试验数据存在细微偏差;经初步分析:光纤粘贴在桨叶表面会影响桨叶表面气动性,桨叶承受的载荷不均;后续需改进光纤粘贴工艺,研究光纤植入桨叶的方法,提高光纤测旋翼动态载荷的测试精度。

图4:总距5°状态597 剖面挥舞弯矩

图5:总距7°纵向周期变距2°状态200 剖面挥舞弯矩

图6:总距7°纵向周期变距2°状态597 剖面挥舞弯矩