矩形件工艺分析及拉伸模设计

2020-02-03曹九英

曹九英

摘要:本文对矩形件拉伸工艺进行了较为详细的分析。在此基础上设计了凸凹模,主要对模具的圆角半径及间隙进行了分析和计算,使该公司的接线盒外观质量得到很大改善,具有实用价值。

Abstract: This article analyzes the drawing process of rectangular parts in detail. Based on this, a convex and concave mold is designed. The corner radius and clearance of the mold are mainly analyzed and calculated, which greatly improves the appearance quality of the company's junction box and has practical value.

关键词:矩形件;拉伸;毛坯尺寸;润滑

Key words: rectangular part;stretching;blank size;lubrication

中图分类号:TG385.2 文献标识码:A 文章编号:1006-4311(2020)02-0162-03

0 引言

为拓展民品市场,我公司接受了生产一种金属接线盒的任务,材料厚为1.6mm的矩形件,需要设计该矩形件的引伸模,图1为该零件图。由零件图分析,零件变形程度相对较大,公司决定零件材料采用国产08F,因为08F具有良好的塑性,易拉延、深冲。现以此为例,对矩形件进行工艺分析及拉伸模设计。

1 矩形件拉伸的变形特点

矩形件的拉伸,在毛坯变形区(突缘上)是径向受拉、切向受压的应力状态,因此从变形性质上来说,与圆筒形制件基本相同。但其最大的差别是在拉伸件周边上的变形是不均匀的。由此而引起一系列和圆筒形件成形过程不同的特点。

矩形拉伸件,它的侧壁由直壁和圆角两部分组成。直壁部分的变形并不是简单弯曲,而是近似于弯曲,拉伸时,因为圆角部分的材料要向直壁流动,使得直边部分会受到切向压缩。圆角部分的变形近似于圆筒件拉伸,但并不完全相同,因为有两个相邻的直边存在,使得拉伸时圆角部分的材料会向直边流动,从而减轻圆角部分的变形。因此在冲压工艺和模具设计中,矩形件与圆筒形件需要解决问题的方法并不完全相同。

2 零件工艺分析及毛坯尺寸确定

2.1 零件工艺分析

矩形件拉伸时,确定毛坯形状与尺寸的原则是在保证零件质量的前提下,尽可能减小毛坯面积,节约原材料,有利于毛坯变形。如果毛坯尺寸过大或局部尺寸过大,则会增大危险断面上拉应力,造成变形不均,导致零件起皱或断裂,从而影响零件质量。

2.2 矩形件毛坯形状和尺寸的确定

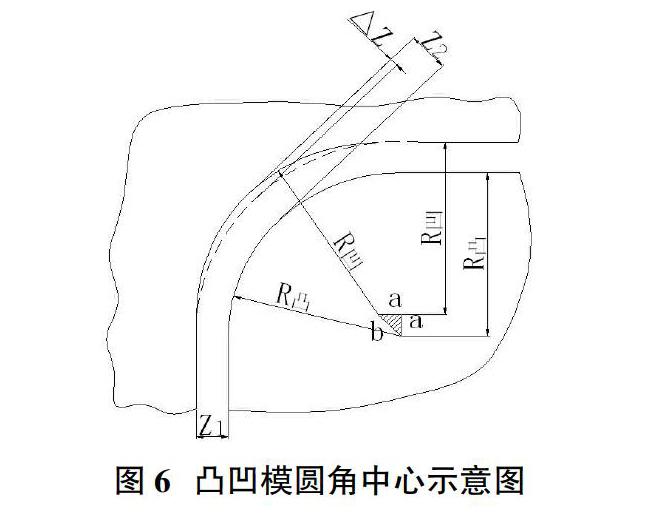

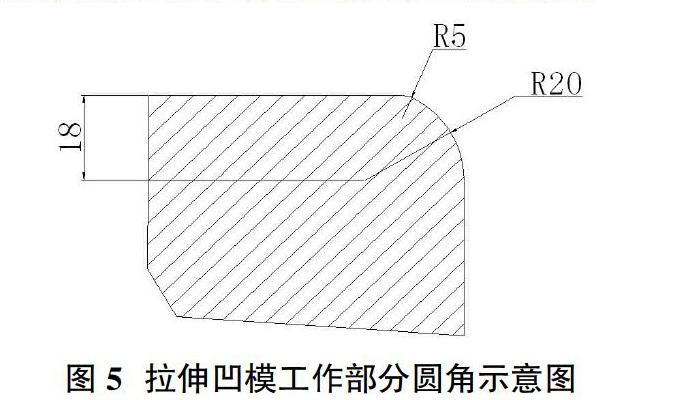

矩形件拉伸毛坯尺寸是根据制件的相对高度H/B和相对圆角半径R角/B决定的,因为这两个比值决定了材料由圆角部分转移到侧壁,并决定增加了制件高度的程度。由图1已知尺寸A=135.5,B=112.5,H=56,R凸=25.4,r凸=6.35,R角=16.9,R底=11.2,[其中H为计入修边余量的制件高度,H=H0+ΔH,ΔH是矩形件修边余量=(0.03~0.08)H0,H0=52]可计算出,R角/B=16.9/112.5=0.15,H/B=56/112.5=0.498。由此可见,在矩形件不同拉伸情况分布图中,该零件属于Ⅱb区,即0.17 待修正展开图形,其面积等于拉伸面积。但圆弧与直线的连接不符合展开图形应圆滑过渡的要求,故在基本上不改变面积的条件下对原展开图作适当修正。为此,从a1b1及a2b2的中点向弧線a1a2作切线,这里切线向外交叉,然后以半径为R的圆弧连接切线与直边的展开部分,完成展开图形的修正,如图2(b)。修正后的展开图与待修正的展开图相比,减少的面积等于增加的面积,f1=F1,f2=F2,所以面积基本不变。 Ⅱb区属于角部圆角半径较大的低矩形区,即0.17 根据以上计算数据可绘出如图3所示毛坯图。 2.3 矩形件的工序计算 低矩形件(区域Ⅱb区)圆角部分的拉伸系数为m=R角/R=0.377>[m]=0.33,因m大于矩形件第一次拉深系数0.33,故此零件可一次拉成。 3 拉伸力计算和设备选择 拉伸力P=hLδσb 其中L=(A-2R角)×2+(B-2R角)×2+2R角π, 其中h=0.5~0.8、δ=1.6mm、σb=255~343N/mm, 故P=94~202kN,压边力Q=Fq,其中q=0.37N/mm(拉伸时单位压边力) F=29931.7mm(F為在压边圈下毛坯投影面积),故Q=11kN P总=P+Q=105~213kN, 根据以上计算,结合现有设备情况,选择了400kN的双吨冲床。 4 拉伸模结构及其设计要点 拉伸模结构,是根据零件图几何形状、材料和使用的压力机来确定,模具总体设计见图4所示。 4.1 凸、凹模的结构 在设计拉伸模时,凸模与凹模的结构是否合理,直接影响到拉伸件的质量和拉伸过程中材料的变形程度。根据拉伸工艺的特点,在生产中常用的拉伸凸模与凹模主要有不用压边圈的拉伸凸模、凹模结构和用压边圈的结构。本模具根据零件特点采用有压边圈的拉伸凹模结构。此外,为了减少拉伸过程中材料的流动阴力,并且为了保证零件外观质量,防止引伸时制件壁部产生划线,模具的凹模表面采用淬硬的工具钢镶块,镶块硬度为58~65HRC,表面粗糙度值Ra小于0.8mm。 4.2 凸、凹模的圆角半径 由于拉伸时,凹模的圆角半径对拉伸工序影响大,因此凹模圆角半径尽可能设计大一些,以降低拉伸系数,提高拉伸件的质量。但圆角半径过大,模具压边圈就起不到作用,会引起拉伸件起皱,不利于拉伸。此凹模工作部分尺寸圆角设计成了1个复合角,如图5所示,该圆角虽不能满足零件最终要求(法兰边与直壁处R6.35),但对基本成型是有利的,R6.35由拉伸后的整形工序满足。 4.3 凸、凹模的间隙 矩形拉伸凸、凹模的间隙有直边和圆角两部分,直边间隙各次逐渐递减,而圆角部分因拉伸过程使材料变厚,所以圆角间隙按次递增,其值比直边间隙增大ΔZ,如图6所示,该矩形件直壁部分取正常间隙Z1=1.1t=1.76,角部采用加大间隙的方法,取Z2=Z1+ΔZ=2.42,(ΔZ=0.414Z)Δ对于凹模和凸模来说,凸、凹模圆角的圆心不在同一个点上。相差1个数值a。 由图6知 b=a a=R凸+Z1-R凹 b=R凸+Z2-R凹 式中R凸——凸模圆角半径;R凹——凹模圆角半径,单位为mm。 整理得: R凸=R凹-(2+)Z1+(1+)Z2 (以凹模为基准求凸模) R凹=R凸+(2+)Z1-(1+)Z2 (以凸模为基准求凹模) 本零件以凸模为基准,得R凹=R凸+0.66=18.08mm 实际取R凹=18-0.13mm 5 润滑 在拉伸成形过程中,由于材料的流动与凹模、压边圈之间可产生磨擦热,造成不良影响,因此润滑就显得尤为重要。 矩形件拉伸时,因为矩形件凸缘部分向凹模流动的速度,在直边部分和转角部分是不同的。转角部分在拉伸开始成形时的流动速度较慢,其不足部分由凸模圆角附近的伸长和从凸模底部流出的材料予以补充。如果润滑不良,则上述两部分材料流动就少,而且在凸模圆角处受到磨擦支承作用的部分材料基本上不变形,而在刚刚离开凸模圆角处的不受磨擦支承作用的另一部分材料,因变形集中就容易破裂。所以矩形件拉伸时,其凸模的润滑应区别于圆筒形件的凸模润滑。 此矩形件生产过程中,采用动物油和植物油配比,作为润滑介质,涂在与凹模接触的毛坯一面,使用效果极佳。 通过对矩形件工艺分析及拉伸模设计,提高了模具的使用性能及产品的质量,满足客户的需求,为企业赢得市场提供保障。 参考文献: [1]陈炎嗣,郭景仪编.冲压模具设计与制造技术[M].北京出版社,1991,12. [2]李淑芳编.模具制造手册[M].江苏科学技术出版社,1982,03. [3]李硕本编.冲压工艺学[M].机械工业出版社,1982,11. [4]成大先编.机械设计手册[M].化学工业出版社,1993,5. [5]赵孟栋编.冷冲模设计[M].机械工业出版社,1993,7.