刮板机顺槽中板增材技术

2020-02-03张彩霞

张彩霞

摘要:针对煤矿井下综采设备输送机顺槽中板的磨损问题,开展了磨钢中板的表面堆焊技术研究及应用。采用明弧自动自保护堆焊工艺,新型金属粉型耐磨焊丝,运用及时冷却工艺,在高强耐磨钢上进行了堆焊工艺试验;同时还进行了四枪堆焊专机的工艺调试及冷却工装的设计。实验表明冷堆焊工艺有效降低了软化区域,解决了高强耐磨耐磨钢堆焊难点;新型高碳高铬药芯焊丝提高了刮板机极易磨损部位的耐磨性;专机及冷却工装,使堆焊技术快速在刮板输送机顺槽中板上得到了应用,降低了生产成本。

Abstract: To deal with the wear failure of coal conveying equipment scraper conveyor crossheading medium plate, the study on increasing material technology of scraper conveyor high strength-wear resistant steel with surfacing process was prepared. By using the open arc automatic self-protection surfacing process, the surfacing welding on the high strength-wear resistant steel were made with high-carbon-and-high-chrom iumflux-cored wire. The equipment debugging of surfacing special machine and the design of cooling frock were made also. The tests indicated that cold surfacing welding process reduced the soften region, solved the surfacing problem of high strength-wear resistant steel; High-carbon-and-high-chromium flux-cored wire improved the wear-resistance, enhanced the application effect of high strength-wear resistant steel on scraper conveyor; Special machine and cooling frock improved wearability of the scraper conveyer worn position seriously and reduced the cost.

關键词:高强耐磨钢;金属粉型耐磨焊丝;四抢堆焊专机;冷却工艺

Key words: high strength-wear resistant steel;high-carbon-and-high-chromium flux-cored wire;special surfacing machine; cooling frock

中图分类号:TD528 文献标识码:A 文章编号:1006-4311(2020)02-0129-03

0 引言

煤矿机械刮板输送机是现代化采煤工艺中不可缺少的主要设备,担负着煤矿井下繁重的运输任务,工作条件恶劣,全国报废的刮板运输机达到近20万吨。输送机经常磨损失效的顺槽产品包括中部槽及转载机各槽体,绝大多数是在高速、重载、冲击、振动、摩擦和介质腐蚀的工况条件下工作,主要磨损失效部位是中、底板,经常出现磨薄甚至磨漏情况。为了提高产品耐磨性,保证整套设备的使用寿命,局部堆焊是最有效、操作最简单的方式。刮板输送机顺槽的中、底板材质大多采用高强耐磨钢[1-2],所以研究高强耐磨钢上堆焊技术非常必要。实践证明合金粉块堆焊、等离子堆焊等方法存在各种弊端,合金粉块堆焊不易操作、劳动强度大;等离子熔覆、激光熔覆等表面技术[3]成本高、对工件表面要求严格。所以本文采用了明弧自动自保护堆焊工艺。

1 试验过程

堆焊是指借用一定的热源手段将具有一定使用性能的合金材料熔覆在母材材料的表面,以赋予母材特殊使用性能或使零件恢复原有形状尺寸的工艺方法。目前,堆焊是一种很成熟的手段与方法,但是高强耐磨钢属于低温回火马氏体钢,以此为基体的堆焊没有进行过深入的研究。

1.1 材料选择

长期以来,抗磨损增材工艺,我们采用的是焊条堆焊、粉块堆焊、药芯焊丝堆焊,所用堆焊材料为D256、Fe-05、PK-YZ5、XGG9705。D256、Fe-05需手工操作、劳动强度大、有损身体健康;合金粉末价格高、成本高;普遍采用的PK-YZ5、XGG9705为马氏体堆焊合金,属于中高碳低合金钢堆焊药芯焊丝,主要成分含有铬、钼、钒、硼等,堆焊组织为马氏体和残余奥氏体,由于马氏体的显微硬度远低于煤矿井下物料的显微硬度,所以抗磨损效果不理想,不能满足产品寿命需求。

为了加强耐磨性,改变由堆焊合金中马氏体来抗磨损的机理,本文堆焊材料选择金属粉型高碳高Cr铸铁[4-6]明弧堆焊焊丝YD888,化学成分如表1。而D888高耐磨铸铁堆焊焊丝[7-8],主要依靠堆焊层中弥散分布的碳化物硬质相来抵抗磨粒磨损。而且该材料通过焊丝药芯中的造气剂在电弧高温作用下产生的气体对熔滴和熔池进行保护。

1.2 试验工艺

由于高强耐磨钢属于低温回火钢,在高温下会退火降低硬度及耐磨性,此次堆焊试验在此类钢种上采取了及时冷却的方法。

堆焊母材、堆焊材料、堆焊工艺参数、堆焊冷却条件等如表2。

1.3 硬度检测

堆焊后的硬度检测包括焊道表面及截面,硬度检测数值如表3。

由表可以看出:

①选用相同的焊材,冷却条件不同,堆焊层硬度会明显不同。焊道及时水冷能提高表面硬度及断面硬度。

②堆焊层碳化物硬质相的微观硬度远高于基体及煤矸石的硬度。

1.4 金相检测

在各项性能比较后,我们进行了堆焊层金相[9-10]检验,图1(a)为堆焊层表面金相,图1(b)为堆焊层断面金相,由金相图可知:

①高碳高絡药芯焊丝堆焊,堆焊层金相组织为复合碳化物加残余奥氏体。

②冷却后,碳化物呈垂直向上生长,这样会增强碳化物的抗磨损性能。

1.5 耐磨性检测

鉴于刮板机槽体类的磨损失效形式主要是磨粒磨损,故磨损检测采用湿式橡胶轮磨损试验机,型号MLS-225,磨料为石英砂,橡胶轮转速250转/分,每一试样预磨1500转,第一次称重后正式磨1500转,磨损数据见表4。

根据表4数据对比,把日本SSAB公司HARDOX450板耐磨性比作“1”,则YD888焊丝堆焊下的耐磨层的耐磨性为“5.9”。

2 中板堆焊应用

2.1 堆焊设备调试

根据中板堆焊工艺需求,研制了堆焊的专用设备——四枪堆焊专机,如图2。同时,为了实现所需的工艺条件,本文中调试了堆焊专机的程序与参数,包括焊接模式、焊接速度、横梁速度、焊接长度、焊枪摆幅、焊枪行走方向、焊枪滞后等。经过调试,专机可以实现4种焊接模式:网格、菱形格、锯齿形、直焊道;四把焊枪可以实现单枪堆焊、多枪堆焊、焊后自动抬高、自动偏移、自动复位等功能;焊枪后方150mm处设有淋水装置,可以随着焊接对焊道实现及时冷却。

四枪堆焊专机半自动堆焊取代了我们长期应用的手工电弧堆焊方式,不仅提高了堆焊质量与堆焊效率,同时还减轻了操作者的劳动强度、改善了劳动环境、保障了职业健康、带动了操作者的积极性。

2.2 堆焊冷却工装

本研究中,在堆焊平台上增设了水冷却装置,如图3。该装置包括支撑板、压板、水管、水槽、水泵等。采用了喷水的方式,冷却水直接喷到堆焊中板下表面,可以及时带走堆焊热量,实现堆焊件强制冷却工艺。该装置实现了中板定位、中板卡紧、中板冷却的功能。

3 生产应用

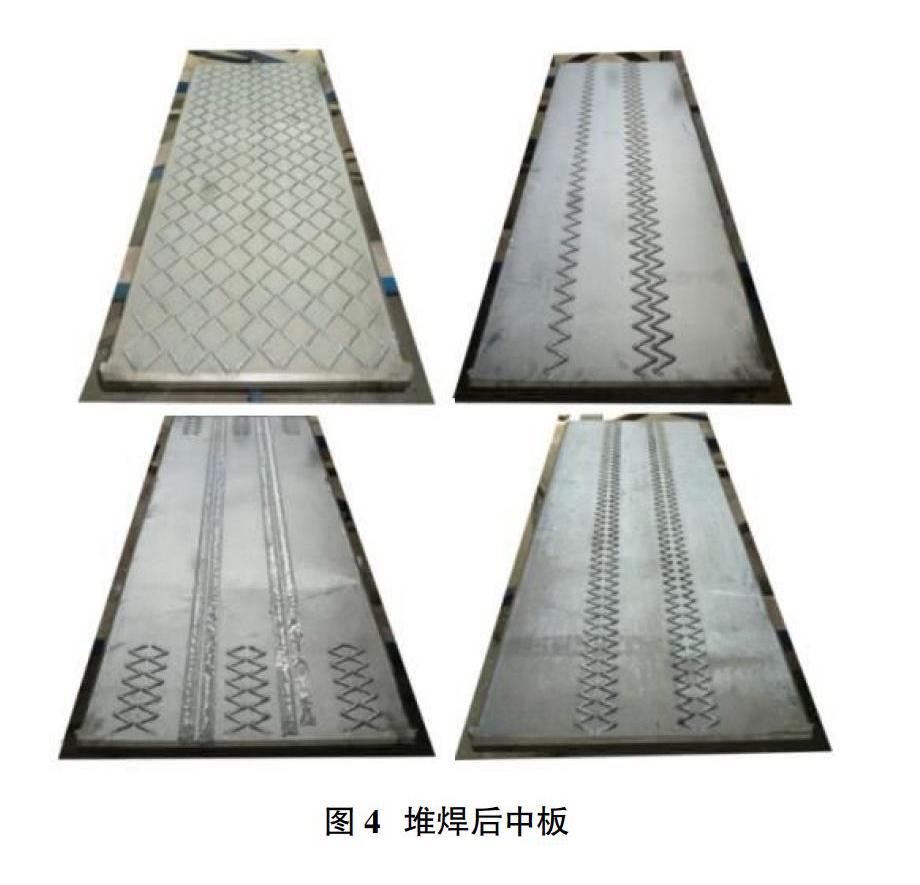

在明弧自动自保护的工艺条件下,采用下喷上淋的强制冷却方式,我们在四枪堆焊专机上进行了中板增材技术的应用,如图4为增材后的中板,中板表面的堆焊网格、菱形格及锯齿内部可以存放煤粉,增加润滑性。中板堆焊的成功应用,提高了堆焊表面质量、提高了刮板输送机各类槽体的耐磨性。

4 结论

①明弧自保护堆焊中,不用外加保护气源,基板与耐磨堆焊层为冶金结合,强度高。

②采用新型高碳高鉻自保护金属粉芯焊丝,替代了依靠马氏体的抗磨损机理。堆焊中板达到增材目的,堆焊道表面硬度HRC≥48,碳化物硬质相微观硬度达到800。堆焊层耐磨性可达HARDOX450钢种的5.9倍,显著提高了耐磨性。

③在中板增材技术中,同时采用了上淋下喷的及时冷却工艺,降低了堆焊的软化区,解决了以低温回火钢为基体堆焊的难题。

④四枪堆焊专机可以实现多枪半自动堆焊,取代了手工电弧堆焊,提高了堆焊质量和堆焊效率、减轻了劳动强度、改善了劳动环境。

⑤堆焊冷却装置可以及时、有效地实现高强耐磨钢冷堆焊工艺。

⑥中板增材技术在短时间内得到了成功应用,提高了刮板输送机各类槽体耐磨性,提高了产品的寿命与竞争力。

参考文献:

[1]丁玮,林晓娉,刘文开,等.低碳马氏体细晶粒钢的显微组织及耐磨性[J].金属热处理,2007,32(1):6-8.

[2]柳翊,杨涤心,谢敬佩,等.高强韧耐磨钢磨损性能的研究[J].材料热处理,2009,38(6):26-28.

[3]钱苗根.现代表面技术[M].北京:机械工业出版社,1998.

[4]苏俊义.铬系耐磨白口铸铁[M].北京:国防工业出版社,1990.

[5]郝石坚.高碳耐磨铸铁[M].北京:煤炭工业出版社,1992.

[6]何奖爱,王玉玮.材料磨损与耐磨材料[M].东北大学出版社.

[7]Kotecki J, Ogborn J S. Abrasion resist ance of iron-based hardf ac-ingalloys[J]. Welding Journal, 1994, 57(3):269-278.

[8]Wang Z H, Wang Q B, Cui L, etal. Influence of cooling rate andcomposition on orientation of prmiary carbides of Fe-Cr-C hard fac-ing alloys [J]. Science and Technology ofWelding and Joining,2008, 13(7): 656-662.

[9]杨威,魏建军,黄智泉.Fe-Cr-C系高碳高铬耐磨堆焊合金微观组织分析[J].焊接学报,2007,28(3):85-87.

[10]王清宝,王智慧.Fe-Cr-C系高耐磨堆焊合金组织及性能[J].焊接学报,2004,25(6):119-124.