数控机床系统安全功能的实现细节分析

2020-02-02马然

马然

(山西机电职业技术学院 山西省长治市 046000)

数控机床已经成为现代工业生产中不可获取的一个重要组成部分,对应的安全问题,也开始得到越来越多的关注。对于数控机床而言,其安全体系呈现出多层面的特征,一方面要保证自动化,能够让机床自身及时发现问题并且停止工作,另一个方面还需要听从工作人员的指令,并且保护机床的维护和使用人员远离安全风险。在这样的环境之下,越来越多的安全技术开始涌现,而始于1956年日本的FANUC,则以其操作界面的简洁,而在应用领域中占据了一席之地。

1 FANUC结构分析

依据国际上通用的设备控制系统安全设计规范,FANUC 采用了类别3 展开工作。在这一框架体系之下,需要确保即便发生了系统错误,安全体系也可以正常运行,只有在存在多个系统错误的时候,安全功能才会失效。这样的安全体系,通常而言会设置并行的两个逻辑链路,分别会具有两个输入端和两个输出端,并且由两个相对独立的控制逻辑单元对信号展开分析和处理。但是这样的两个数据核心,其本身之间又会保持联系,形成相互之间的交叉监督。这样的结构,一方面能够确保相关信号的一致性,另一个方面则是在一个数据处理单元发生故障的时候,另一个数据处理单元可以保持系统正常工作。

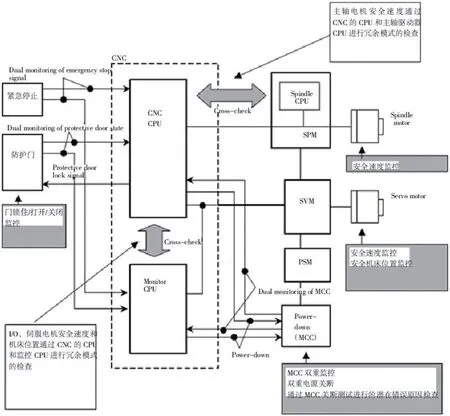

从硬件结构的角度看,FANUC 硬件由几个主要部分组成,诸如CNC 控制器、伺服/主轴电机、伺服放大器、FSSB I/O 模块、MCC 及与其相关的安全门控制电路等都会包含在内。其中CNC 控制器进一步包括主CPU 和监控CPU 两个部分,其中主CPU 负责数据的处理,而监控CPU 则专门负责对安全相关的输入输出信号进行监控,其中也包括伺服电机运行的速度是否符合安全速度,以及机床的具体位置是否符合冗余模式等细节。而主轴电机的安全速度,则由CNC CPU 以及主轴驱动器CPU 进行监控和获取数据。安全相关的多路输入信号,分别通过FANUC 的串行总线和输入输出通信环路送达CNC 的两个CPU 处,展开进一步的交叉监控。具体而言,整个信息流程参见图1。

2 FANUC系统的安全功能实现

在FANUC 中,双安检体系可以在如下几个方面上给予保证:

2.1 主轴控制

图1:FANUC 信号传输与处理流程

图2:MCC 关断测试时序示意

从安全的角度看,主轴的控制主要是主轴的停止控制。对于数控机床而言,其主轴电机为电磁感应运行方式,此种电机在供电中断之后,仍然会在一段时间内保持旋转状态,这与安全的理念无疑是相悖的,因此缩短这个旋转时间,是FANUC 系统的主要价值体现。对于CNC 而言,当其检测到系统错误时会首先判断主轴是否处于可控状态之下,并且会选择对其展开控制,在其停转之后才对电源进行切断。而FANUC 则能够实现等待时间的设定控制,具体而言,可以设定两个数值,其一用于在安全功能保持激活状态的情况之下进行主轴控制,其二则用于其他情况的主轴控制。二者之间的区别,在于防护门是否处于打开状态,这决定了环境对于数控机床安全的实际需求水平。具体而言,就是由PMC 输出急停信号,包括*ESPA(G71.1)以及*ESPB(G75.1)等,并且送达NC 组件。通过此种方式来实现主轴的减速,一直到主轴完全停止之后才会断电。这种主动制动的方式,相对而言更为安全。

图3:FANUC 系统可编程安全关系到的输入输出信号

2.2 伺服电机的控制

数控机床框架之下的伺服电机即为同步电机,其电力的供给或者切断,直接关系到动态刹车等细节功能的实现。在进行安全刹车制动的过程中,首先会给电机转子断电实现能源隔离,而后绕组会消耗再生电力。除此以外,系统内置电阻会生成附加刹车作用,因此伺服电机不会出现滑坡问题。当CNC 接收到急停请求,或者发现安全隐患需要作出急停决策的时候,就会自动将速度重置为零,并且执行减速停止的操作,随后进一步切断电机电源,电机进入动态刹车停止状态。

2.3 安全输入输出信号监控

FANUC 系统会对多项与安全相关的输入输出信号进行监测,其中包括急停输入(*ESP)、防护门状态输入信号(SGD/SGD2/SGD3/SGD4)、MCC 接触器状态监控输入信号(*SMC)以及可编程安全相关输入信号(SDI00~SDI15)等。这些信号会经由不同的渠道送达I/O Link 和 FSSB 两个终端,并且交由独立的不同CPU开对其进行检查和对比,如果发现二者之间获取到的信号存在差异,则FANUC 系统会自动切换进入安全停止状态。除此以外,FANUC 系统的双安检功能还会对两个CPU 获取到的信号展开实时的对比,确定信号在一定时间段内保持一致。并且该系统功能,并不包括对防护门打开请求输入信号(ORQ /ORQ2 /ORQ3/ORQ4)、启动测试模式输入信号(OPT)、锁住防护门命令输出信号(*LGD/*LGD2/*LGD3/*LGD4)等进行冗余检查,主要是避免安全误判问题的发生。

2.4 急停功能的处理

急停功能相对而言涉及到比较多的具体情况。首先,急停信号可能会来源于工作人员,当FANUC 系统接到源于工作人员的输入信号,伺服电机即进入减速停止执行过程,主轴电机减速制动停止,在完成之后切断电源。其次,当系统接收到防护门打开请求的时候,系统的双安检功能首先对每个伺服轴和主轴的速度进行确认,首先对其运行是否符合安全速度要求进行确定,而后进一步对机床安全位置状态进行确定。如果相关条件都能够满足,则发出防护门解锁信号,允许防护门打开。如果不满足上述条件,则系统的双安检功能就会切换到安全停止状态。除此以外,在防护门处于打开状态的情况之下,双安检功能还会展开对于每一个伺服轴的相关参数展开持续的考察,确保伺服轴处于安全的范围内。一旦发现存在超出该范围的情况,双安检系统就会自动切换到安全停止状态。

2.5 MCC关断测试

电机控制中心(MCC,Motor Control Center),其主要职能在于实现对于整个电气系统的控制,其中包括配电以及设备等诸多组件。为了实现这一目标,实际工作中会将电机的多个控制单元进行压缩集成,并且实现统一供电。落实在FANUC 系统中,MCC 则扮演着数控伺服驱动器上对应的动力控制继电器的角色。在FANUC系统框架之下,每24 小时必须展开一次MCC 关断测试,以确保其性能良好,可以随时投入使用。MCC 测试会在上一次关断24 小时之后,或者系统重新启动上电的时候,在监视器上显示进行MCC关断测试的提示信息,且只有在完成MCC 关断测试之后,防护门才能打开,整个数控机床系统才能开始正常使用。对于MCC 关断测试的具体操作,可以参见图2。

2.6 FANUC系统编程安全

在FANUC 系统中,可编程安全与输入输出信号的相关功能密切相关,参见图3。

3 结论

对于FANUC 系统而言,其在数控机床安全领域的表现一直都比较稳定。在实际的生产环境之中,一个车间可能会有多个不同型号的机床,品牌和功能也必然会存在差异,对应的安全功能的实现方式必然存在不同。在这样的环境下,必须要对FANUC 系统进行妥善设置,才能实现数控机床的高效率运行,同时为相关工作人员提供更高安全保证的工作环境。