柔性生产线中工件定位精确度的提升措施

2020-01-20周宽

周宽

[摘 要 ]工件定位精准度是确保生产质量的一项重要因素。本文对产品的再夹紧、气密测试等方法进行了详细地探究,以案例方式介绍了提高产品定位精准度的方法。通过采取这种方法,产品定位精准度获得明显提高,劣质品数量也明显减少,停机时间缩减,柔性生产线正常运转。

[关键词]柔性生产线;产品定位;精准度;提高方法

[中图分类号]U468.2 [文献标志码]A [文章编号]2095–6487(2020)08–00–03

Improvement Measures of Workpiece Positioning Accuracy in Flexible Production Line

Zhou Kuan

[Abstract]Workpiece positioning accuracy is an important factor to ensure the quality of production. In this paper, the re clamping, air tightness test and other methods are discussed in detail, and the methods to improve the positioning accuracy of products are introduced by case study. By adopting this method, the accuracy of product positioning has been significantly improved, the number of inferior products has been significantly reduced, the downtime has been reduced, and the flexible production line operates normally.

[Keywords]flexible production line; product positioning; accuracy; improvement method

隨着加工制造产业的快速发展,新技术、新思路逐渐涌现,人们对产品性能及功能提出了更高要求,逐渐朝着高效率、高柔性化趋势转变,柔性生产线由此产生,变成制造业注重的焦点。现今,我国针对柔性生产线的工作原理及体系构成已有了比较广泛的了解,但针对柔性生产线生产精度管理体系理论认识与把握还需要更为深入,影响到柔性生产线的充分应用与功能的彻底发挥。主要有两点问题:①柔性生产线机械种类复杂,作业台数量大,导致柔性生产线生产精度创模与分析困难;②因为繁琐工件的生产工序很多,各工序间相互影响关系繁琐,难以精准预计工件最后的生产偏差。

1 柔性生产线偏差来源与分类

1.1 车床生产偏差

1.1.1 几何偏差

由于构成车床的零配件在生产制造中有偏差,及其整个车床在装配期间有装配偏差,导致车床运行期间的几何参量偏离预期的几何参量[1]。因此车床在未执行生产操作前已经有了偏差,这种偏差被称为车床几何偏差,属于车床自带的偏差。

1.1.2 伺服偏差

伺服偏差是由车床控制结构性能决定的,涉及伺服平台的响应落后于伺服驱动每个轴轮在相关节点上有多位移与少位移的性质。

1.1.3 热误差

车床在执行生产操作环节,因为车床的各零配件之间有相对运动,车床床体内的一些零配件会出现升温情况,造成零配件变化,从而影响到最后刀尖点的位置偏差。

1.2 操作台定位偏差

1.2.1 平面配合偏差

平面配合偏差主要指因为2个相互搭配的平面和理想平面间有规格、形状及位置等误差,相互搭配后形成的偏差。

1.2.2 孔销配合偏差

孔销搭配偏差主要指因为2个相互搭配的圆柱销与圆柱孔,因为和理想参数有偏离情况,相互搭配后会形成一些偏差。

1.3 工序传输偏差

工序传输偏差主要指在柔性生产线多工序制造环节,各工序间的干扰。针对多工序生产的工件,工件生产性能是多工序间偏差传送、累积与耦合引起的。

基准偏差主要指零件在生产以前因为定位基准有误差造成零件位子偏差,多工序生产中会把上个工序的生产特点视为下个工序的定位基准融入下个工序内,所以会出现偏差的传送效应。

2 工件再夹紧提高定位精准度

在主动锥齿轮(简称主动轮)加工中,配备SINUMERIK 802D平台的YKX3132M型数控滚齿设备(下称MC1),负责主动轮表面花键切削工作。

2.1 现状与规划方案

机器人RT机爪夹住主动轮朝MC1装料时,如果主动轮定位错误,那么竣工后花键齿圈径向移动公差Fr<0.02mm、跨六齿的公法线总长Fw≠(33.19±0.1)mm。尽管把尾架顶尖(简称尾架)负荷从2.5 MPa上升到3.5 MPa,可是每班依旧存在3~5件残缺品[2]。由此,项目组规划工件再夹紧梯形图输进CNC系统中,通过PLC控制电气部件与液压过程,完成尾架夹紧设备的重新顶紧零件任务。

2.2 工件再夹紧梯形图

原来,MC1尾架顶尖不仅能够在JOG形式通过MCP按键10.2手动升高或降低,还能在MDA和AUTO形式下通过生产程序中M20或M21代码智能提升(降低)。可是在柔性生产线上,MC1尾架既要具有单机调整的手动升或降机能与单机运行的智能升或降功能,也要具有联机运动的RT使之升或降机能,且能够在1次信号Ι8.2下2次顶紧零件。

2.3 工件再夹紧控制方法

RT管理MC1尾架再夹紧零件的控制方法是:

(1)基于AUTO形式(V31000000),MC1作业门已经开启到位使M60.7=1。

(2)MC1尾架已经升高到位后,RT朝MC1传递尾架降低信号。

(3)输出线圈连接电源后,液压阀启动,使之阀口P3和B3连通、A3和T3连通。这样一来,尾架一次降低夹紧零件,在降低延时T6=3s后,触动二次上升指令M70。

(4)输出线圈连接电源后,液压阀启动,使之阀口P3和A3连通、B3和T3连通。由此,尾架升高松件,在延时0.7s后,触动二次降低指令M70.1。

(5)传输线圈Q2.4重新连接电源,液压开关YV4启动,尾架二次降低夹件且保持[3]。当加计数设备C2计数满足预设值PV时,MC1通过输出指令Q0.6朝RT传输MC1已2次降低夹件完成数据。接着,RT回退到安全位。

2.4 工件再夹紧运用成效

如今,RT管控MC1尾架二次顶紧零件的控制方法已经在2条主动轮柔性生产线中4台MC1上运用,花键齿圈径向移动公差Fr与跨六齿的公法线总长Fw等规格都满足工艺标准,每班残次品率是0。

3 工件气密测试提高定位精准度

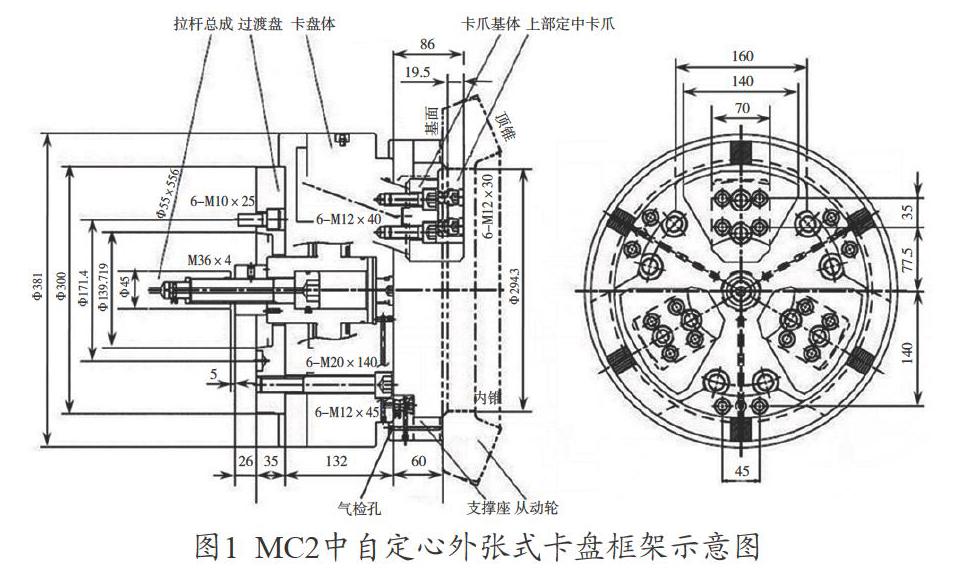

从动锥齿轮(简称从动轮)加工中,配了FANUC0iTD平台的PUMAV405号数控立式机床(简称MC2),负责从动轮中顶锥与内锥等位置的切削工作。MC2中自定心外张式卡盘(简称卡盘)框架示意见图1。

3.1 现状与规划方案

桁架机械爪RT机爪夹住从动轮给MC2装料时,如果卡盘的基础座上存在铁屑以及定中卡爪缠上长屑,那么从动轮将产生定位异常[4]。继续生产时,工件大小偏离图纸引起质量问题,或者零件飞出夹具造成操作门变化、防护玻璃损坏等机械事故。由此,项目组制定规划方案,装料时,根据卡盘气检孔和非接触式传感仪了解从动轮生产基面是否贴合在基础座上;卸料后,依靠卡盘高速运动以及侧面吹气清理夹具体的附带铁屑。

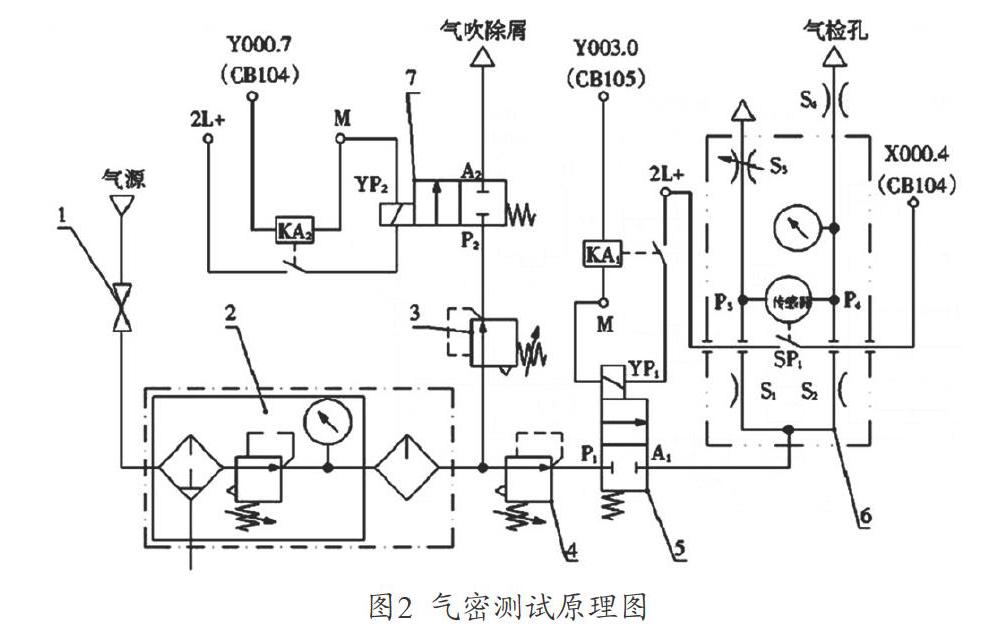

3.2 气密测试方案运用

项目组调整使用有3个气检口的液压卡盘,制作气密测试原理图(图2),采取直动式二通电磁开关VX210CA与位置传感仪ISA2-GE45N等部件,统一设置在车床后面的恰当部位[5]。衔接好气路后,按照电路图衔接好线路。为确定零件基面贴合基础座,项目组制定了梯形图,现场调整MC2的PMC流程且融入FlashROM中。然后连通气源,启动MC2,调整支护座高度,设置最长检出间距0.025mm,保障从动轮夹好后,其基面和基础座的空隙均匀。

气密测试准备好后,采用AUTO形式,RT机爪夹住从动轮朝MC2卡盘填料时,RT将管控MC2运转。其运转过程如下。

(1)MC2先闭合操作门然后夹好从动轮,接着MC2的传输线圈Y3通电,促使中间继电设备KA1运行。

(2)当KA1常开触点关上后,二通电磁开关YP1运行且使之P1与A1连通。

(3)压缩气体通过3个气检口吹到从动轮表面,如果表面和支护座贴合,就会令P4-P3之间气压差保持在(0.03-0.2) MPa。这时,传感仪SP1关上令X0.4=1,生产流程就一直朝下执行。

(4)当基面和支护座无法贴合时,P4-P3之间气压差将超过范围,导致SP1断开,由此引起X0.4=0,指负逻辑的X0.4=1。这样一来,气密测试超时线圈R651.6通电,引起气动部位传感仪警戒线圈R608.7启动。随后,MC2屏显命令2072,柔性生产线制造循环暂停。

3.3 旋转气吹清屑方案运用

项目组把吹气管道(0.5 MPa)加装到卡盘侧面,制作气吹清屑原理图(图2),采取直动式二通电磁开关VX210CA与降压开关AR20-01-A等部件,将之与气密测试用件统一设置在车床后侧的适当部位[6]。衔接好气路后,按照电路图衔接好线路。为完成RT管控MC2卡盘转动和侧面吹气,项目组制定出梯形图,现场调整MC2的PMC流程且融入FlashROM中,于[TIMER]畫面中设置吹气时间的定时设备TMR12=5s,在参数画面上设置主轴定向时的运转参量No.3732=300r/min。

卡盘运转气吹清屑的主要机理是:

(1)柔性生产线工作时,RT机爪夹住从动轮由MC2卡盘完成卸料。

(2)卸料结束,MC2通过X8.6获取RT传递的卸料好且吹气的脉冲;而且,RT通过中间线圈R623.7与传输线圈Y1.5操控MC2的作业门关上,直到门关到好令R550.6=1。接着,卸料好并吹气的指令R622.4智能锁上。

(3)当RT通过中间线圈R580与传输线圈G70.5操控MC2主轴运动时,传输线圈Y0.7通电,导致中间继电设备KA2运行且使之常开触点关闭。

4 结束语

综上所述,柔性生产线被广泛用于各行各业中,充分体现其自动高效的优势,满足了广大客户的急切需求。始终采取人工除屑、扳手紧固等传统方法,已无法再适应现今的智能生产模式。这就需要工程技术者持续创新观念,在数控流程中加入除屑命令,在梯形图上加入气密测试控制,于电气支路上衔接零件定位控制部件,在操作流程上装上中心孔吹屑系统,在预装配过程添加导向设备等。这样,在工件定位过程,零件粘住脏污、夹具缠绕残屑和手爪夹住歪斜等不良因素,实现智能清屑,进而保障了工件定位精准度。

参考文献

[1] 古文宇,王红军,邢济收.基于遗传算法与Flexsim的生产线缓冲区优化研究[J].组合机床与自动化加工技术,2020(10):51-54,58.

[2] 李雪霞,张志斌,褚建立.基于智能化缝制单元的服装柔性生产线的构建[J].毛纺科技,2020,48(10):77-80.

[3] 陈应飞,李彦儒,殷鸣,等.基于专家系统的柔性生产线快速设计系统研究[J].机械,2020,47(9):56-60.

[4] 韩凤霞,王红军,邱城.基于模糊贝叶斯网络的生产线系统可靠性评价[J].制造技术与机床,2020(9):45-49.

[5] .中航国际工程能力中心联合Fastems为西飞建立高端机加柔性生产线[J].世界制造技术与装备市场,2020(3):10-11.

[6] 刘胜勇.柔性生产线中工件定位精确度的提升措施[J].汽车工艺与材料,2019(12):55-59,64.

[7] 杨程. 浅谈柔性制造中工业机器人的高精度定位方法[J]. 科技视界,2018(30):25-26.

[8] 邓文强. 现代机器人在汽车焊接生产线柔性化中的管理[J]. 山东工业技术,2018(23):26-26.

[9] 吴清一,董平. 柔性生产线中间作业仓库工件调度仿真系统的构建和运行[J]. International Journal of Minerals Metallurgy and Materials,1996(1):31-35.