一种自动医用翻身床的设计

2020-01-19宫霞霞张宇琦张融瑞

宫霞霞,张宇琦,张融瑞,戢 敏

(成都大学机械工程学院,成都 610106)

0 引言

随着医疗水平的提高,护理机械化不断得到发展。护理床是医疗护理过程中重要的护理工具,能够有效减轻工作人员的工作强度并减少患者并发症的发生,同时可提高病情的恢复速度。对于大面积烧伤尤其是环形烧伤患者,烧伤创面需要充分暴露,保证创面干燥,便于快速结痂,更不能长时间受压,避免发生褥疮。为保证植皮术后皮片的存活,护理人员需要及时观察创面并进行创面清创换药,以尽量减轻患者痛苦[1]。且烧伤术后易出现患者俯卧位限动,翻身时包扎松散、敷料移位、皮瓣失去包扎作用,伤口易受牵拉裂开等问题[2]。在护理过程中,为防止烧伤患者出现压疮,避免创面渗出液和分泌物滋生细菌,同时保证患者可以经常变换卧姿,要求每2 h翻身1次。利用翻身床对压疮患者进行围手术期护理,可做到一次手术同时修复多个压疮[3]。李武全[4]设计了一种烧伤患者用护理床,通过可动床板使患者身体相应烧伤部位暴露,并对其创面以及贴合床板创面进行干燥的同时对干燥气流进行温湿度等控制;郑娟[5]设计了一种烧伤患者专用床,利用网状床板实现烧伤部位暴露以便于伤口护理;李秋蓉[6]设计了一种护理烧伤患者的医用颗粒悬浮床,通过采用硅复合材料颗粒使得病体受力减少以接近暴露状态从而实现伤口护理。以上设计以局部处理创面为目的避免了发生褥疮,但是对于术后护理方便性、利于患者恢复的体位要求以及舒适度等方面未作考虑。而目前医院使用的翻身床(如图1所示)通过多人手动将床板通过螺纹连接压紧患者并进行翻身,并且翻身后需要取下翻转至上方的床板放置病房外过道处[7]。该翻身床护理人数多、翻身复杂、患者体感差、家属护理便利性差,并且在使用过程中会造成一定的安全隐患。因此,本文设计了一种成本低、功能齐全、操作简单的翻身床以减少护理人员数量、实现自动翻身,同时床板通过结构集成减少了空间占用。

图1 现有医用翻身床

1 设计

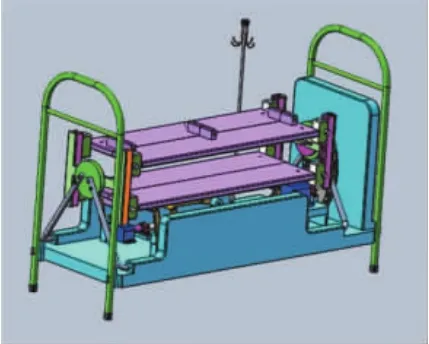

自动翻身床用于实现平卧患者的俯仰体位变换,变换过程与传统翻身床一致,通过上下两床板将患者夹紧并由翻转装置进行翻转。自动翻身床由床架、床板、翻转机构、支撑结构、传动系统构成,如图2、3所示。床架作为床体主要支撑部件采用框架式,结构简单、制造方便、成本低。床板部分是患者翻转的主要执行机构,由4块半床板与导轨滑块连接构成,两两半床板通过螺杆连接构成完整床板;两床板处于上下平行位置,通过与其连接的滑块沿自锁导轨竖直方向滑动实现上下两床板之间的距离调节,并通过锁紧螺母固定,以适应不同体型的患者夹紧要求。翻转机构主要为床板传递翻转运动,为保证翻转过程中两床板保持平行,采用H型支撑架固定自锁导轨。由于翻转过程中速度缓慢,采用低速电动机作为动力源,并经过链传动实现动力传递。支撑结构主要用于支撑翻转至下方的床板,为保证床板支撑刚度以及左右两半床板连接可靠,于床板两端设置对称支撑杆。传动系统主要有2条传动路线,分别由翻转电动机和支撑电动机驱动,采用齿轮传动和链传动实现翻转和支撑动力的传递。

图2 自动翻身床结构示意图

图3 自动翻身床二维结构图

1.1 床架设计

床架采用框架结构,为保证翻身床的稳定性,采用不锈钢管材焊接而成。于床头、床尾分别焊接不锈钢翻转支撑架,床体上方设置可翻转床板,下方设置床板支撑结构,左右两侧利用翻身床上方的2块半床板待机时处于悬垂状态作为床护栏。

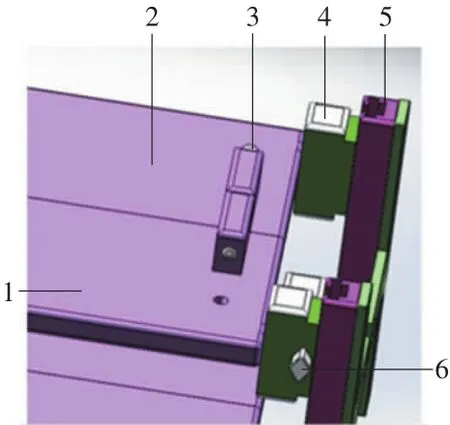

1.2 床板设计

床板材料为高硬高密度海绵,外层采用优质聚氨酯(polyurethane,PU)皮革缝合,以使床板不至于过硬或过软,利于患者术后恢复。为减少上方床板空间占用并保证床板支撑强度,两半床板翻至水平位置通过螺杆连接构成完整床板,半床板两端凸轴与锁紧滑轨滑块连接,可实现床板竖直方向位置调节,进而实现床板间距可调并锁紧,导轨与H型支撑架焊接连接。床板结构图如图4所示。

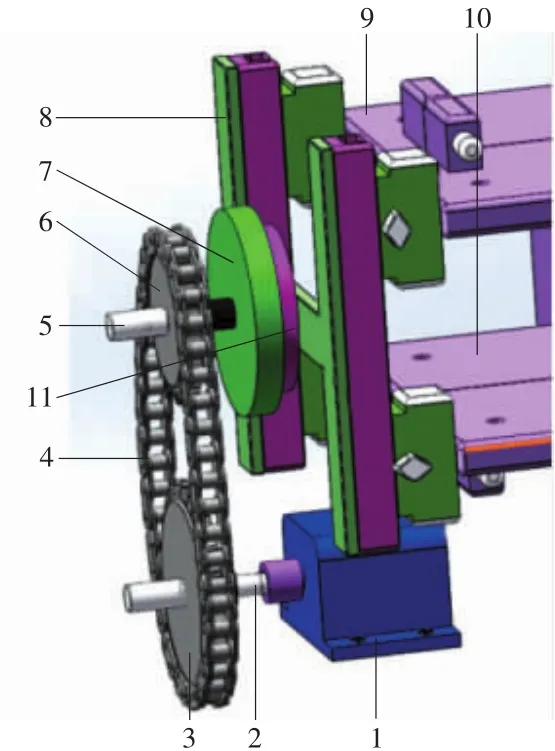

1.3 翻转机构设计

翻转机构由翻转支撑盘和H型支撑架构成,如图5所示。为实现夹紧的上下床板同时翻转,床板通过与H型支撑架焊接的自锁导轨上的锁紧螺母锁紧固定。翻转支撑盘与翻转盘通过轴承连接并与翻转传动轴经过键连接实现动力传递,翻转传动轴由电动机驱动经链传动实现传动。

图4 床板结构图

图5 翻转机构结构图

1.4 支撑结构设计

支撑结构采用曲柄滑块机构,通过滑块移动带动曲柄摆动到支撑位置进行支撑。为避免曲柄滑块机构中死点的影响,应避免使用对心曲柄滑块机构。2个支撑杆于床板底部对称布置,用于保证上下床板的支撑强度。其机构简图如图6所示。半床板宽度为300 mm,长度为2 000 mm,上下两床板之间的距离范围为 300~900 mm,支撑转动杆杆长为500 mm,曲柄长为150 mm,连杆长为1 000 mm,为保证上下床板位于极限位置时仍可进行翻转而不受支撑杆支撑位置限制,则转动杆的摆角为36.87°,滑块所在轴的转速为910 r/min。图6中虚线为四杆机构的运动极限位置,滑块由丝杠传动向左运动,经过连杆连接曲柄,从而使曲柄和支撑杆绕固定铰支座旋转至床板底部支撑位置,完成对床体旋转时的避让以及旋转后的支撑作用。

图6 支撑结构机构简图

1.5 传动系统设计及电动机选择

翻身床的主要功能为实现床板的360°翻转和保证床板支撑强度的平杆支撑。根据功能位置需求,翻转驱动位于床体两侧而床板支撑杆位于床板下方,两执行机构相距较远,因此选用2个驱动电动机。传动过程如图7所示,其中翻转机构传动过程如图7(a)所示,翻转电动机通过链传动带动固定于翻转支架的翻转机构转动。支撑过程如图7(b)所示,支撑电动机通过螺杆驱动四杆滑块机构运动,滑块作为主动件带动曲柄摆动至相应的角度实现曲柄所连接支撑杆对床板的支撑,同时考虑支撑平衡,通过链传动实现床体对称结构的支撑杆摆动支撑。

图7 传动过程简图

自动翻身床的尺寸为长2 400 mm、宽750 mm、高610 mm,床板翻身的范围为0~360°。对于支撑电动机,进给时间t取 30 s,曲柄长l为620 mm,曲柄摆角范围θ取0~90°,支撑患者体质量范围为0~150 kg,床体等附加质量F取2 000 N,则曲柄角速度ω=π/(2×30)=0.052 rad/s,转臂速度V=ωl=0.052×620/1 000=0.032 m/s,转臂传递的功率P=FV=2 000×0.032/1000=0.064kW,电动机的许用功率P许=P/(η螺杆×η轴承×η联轴器×η滚子)=0.064/(0.3×0.98×0.992×0.992)=0.227 kW(η螺杆为螺杆传动效率,η轴承为轴承传动效率,η联轴器为联轴器传动效率,η滚子为滚子传动效率),电动机实际功率P2=P许×1.2=0.227×1.2=0.272 kW,故选用额定功率为0.3 kW的单相电容式减速电动机。

对于翻转电动机,转臂长L为300 mm,设定翻身时间t为30 s,极限角度θ取360°,则转臂角速度ω=2π/30=0.209 rad/s,转臂线速度V=ωL=0.209×300/1 000=0.063 m/s,负载F=2 000 N,则电动机的功率为P=FV=2 000×0.063/1 000=0.126 kW,从电动机到翻转机构输送链轮间的总效率为η3分别为联轴器、轴承、链轮传动的传递效率)。查表得 η1=0.99,η2=0.98,η3=0.97,则 ηΣ=0.992×0.984×0.972=0.851,所以电动机所需工作功率为Pd=P/ηΣ=0.126/0.851=0.148 kW。结合实际,选择YTC齿轮减速电动机[8],转速为 48 r/min。

2 使用方法

在自动翻身床工作过程中,依据患者体型调节两床板之间距离(以可以将患者夹紧的距离为宜),并用锁紧螺母锁紧滑块。同一患者夹紧尺寸固定,可以避免每次翻身进行床板高度调节,减少护理工作量。以上操作亦可以在第一次翻身护理的过程中完成。翻身时,将上方两半床板翻转至患者上方并通过螺杆连接,实现两床板夹紧。启动电源,翻转电动机驱动翻转机构360°旋转实现上下床板翻转,同时支撑电动机驱动支撑螺杆转动,曲柄滑块机构驱动支撑杆摆动支撑下床板,待床板翻转平稳将上方床板连接螺杆打开,两半床板外翻可作为护栏悬垂于床两侧,至此完成翻身。

3 设计优势

从护理人员数量、翻身时间、舒适度、空间占用以及家属护理可行性几个方面对传统翻身床和自动翻床进行对比,结果见表1。

表1 自动翻身床与传统翻身床对比结果

自动翻身床在原有护理床的基础上,通过将床板拆分集成减少空间占用及护理人员数量。其具有如下优势:(1)传统翻身床需要至少2名护理人员参与患者翻身,而传统床板质硬且重,搬运困难,且根据病情需要每2 h进行一次翻身,增加了护理人员的工作难度。自动翻身床的床板以半床板的形式悬挂于床体两侧,翻身时只需要一个护理人员即可完成。(2)传统翻身床为了保持平卧患者上方空气流通及留有足够空间,其上方床板需取下。为方便频繁翻身需求,护理过程中取下的床板通常放置于病房临近的安全通道,存在严重安全隐患。自动翻身床的床板集成于床体,翻身之后上方床板作为护栏悬于床体两侧,减少了空间占用,节省了搬运时间,降低了安装的难度。(3)传统翻身床翻身过程繁杂,全部由人工完成,耗费时间。自动翻身床的翻身操作简单、轻便,减少了护理时间。(4)对于患者及其家属,传统翻身床翻身过程操作流程多、程序繁杂,影响患者舒适度,对家属亦造成陪护困扰。自动翻身床的翻身过程简单,在护理后期可以由家属完成翻身,适用性比较好。

4 结语

本文设计的医用自动翻身床利用简单的机械原理满足对患者的夹紧、翻转要求,从而实现大面积烧伤患者为保证创面愈合并防止压疮的产生所需的不断翻身。同时避免了目前医院使用的翻身床翻身困难、护理困难、占用公共空间的弊端,降低了护理人员的工作难度,提高了自动化程度,利于患者术后恢复。但该设计仍处于半自动化状态,存在改进空间,床板的锁紧、高度调节皆需手动完成,且翻转角度只限于水平360°翻转,使用局限性较大。下一步将通过增加驱动,改进锁紧结构实现翻身床的完全自动化。