低净空高架桥下盖挖逆作部位地铁车站施工风险管控

2020-01-19史力

史力

(无锡地铁集团有限公司建设分公司,江苏 无锡 214000)

目前,随着我国地铁建设的大力发展,越来越多的城市开始修建地铁车站,由于前期高架桥及内环交通建设在前,地铁车站建设在后,不可避免地会出现很多地铁规划车站跨高架下施工的情况,深基坑围护结构受限,常规的设备及施工方法在净空不足的环境下,无法展开作业,给地铁围护结构施工带来很大困难。围护结构施工质量因为场地受限,难以控制,又对基坑开挖及结构施工造成很大的安全和质量风险。

同时,由于车站位于高架桥下,尤其在繁华十字路口,城市管线较多,在交通主要路口,交通流量大,出于车辆通行需要,基坑通常采用盖挖法施工,结构通常采用逆作法施工,使得施工难度及风险进一步增加。

在无锡地铁建设过程中多次穿越低净空高架桥,在1 号线新光路站、人民医院站,2 号线靖海站、河埒口站修建过程中时常发生基坑围护结构渗水现象。深基坑围护桩间渗漏水常有发生。本文以无锡地铁3 号线07 标太湖花园站高架桥下盖挖逆作法施工为案例进行说明。

1 工程概况

太湖花园站是无锡地铁3 号线一期工程的第十三座车站,车站沿长江北路路中设置,跨长江北路与金城路交汇路口。车站东北侧为28 层多友大厦,西北侧为33 层的铭城花园;东南角为规划地下商场用地、麦库商业大厦及仁德医院。西南角为太湖花园小区。该站高架桥下采用盖挖逆作法施工,其它位置采用明挖顺作法施工。施工重难点位于盖挖逆作区域。

该站逆作顶板区位于长江北路与金城路交叉口,金城路上为金城高架,横穿车站主体中心部位,高架宽度约25m,高架下净高约6~7m。高架桥下东西两侧主体围护结构各采用22 根ф1000@1200mm 钻孔灌注桩施工,围护桩外侧采ф 800@500mm 三排旋喷桩进行止水加固,基坑内侧桩间未采用挂网喷锚找平,后经设计变更添加此项施工措施。

本段开挖范围自上而下土层依次是:①1 杂填土层、①2 素填土层、③1 粘土、③2 粉质粘土、④1 粘质粉土、④2 粉砂夹粉土、⑤1 粉质粘土、⑥1 粘土。目前渗涌水涌砂处位于地面下11m 左右,土层为:④1 粘质粉土、④2 粉砂夹粉土,土质很差,砂性土受雨水及地下水影响较大,极易出现渗漏及涌水涌砂。

2 低净空高架桥下盖挖逆作法施工风险特点

(1)基坑风险存在的客观性和普遍性:在围护及主体结构施工的全寿命周期内,风险时刻存在,直到结构封顶。

(2)某一具体风险发生的偶然性和大量风险发生的必然性:某一具体风险发生是随机的,但其呈现一定的规律性,比如开挖阶段围护结构基坑渗漏,主体结构渗漏。

(3)风险的可变性:在整个项目运行过程中,各种风险在质和量上会随时间有所变化。有的风险将得到控制,有些风险会发生并得到处理,同时在项目的每一阶段都可能产生新的风险。比如围护结构施工阶段的成桩质量风险、桩间止水阶段的加固不到位导致的漏水风险、主体结构施工阶段的质量风险等。

(4)风险的多样性和多层次性:地铁基坑项目周期长,技术复杂,风险因素多且种类复杂,大量风险因素内在关系复杂,各风险因素和外界之间相互交叉影响,又使风险显示出多层次性。前期风险控制及处理不到位,极易给后续施工及作业造成很大困难和风险。

3 低净空高架桥下盖挖逆作法施工难点

3.1 基坑周边环境复杂

对于采用盖挖法及逆作法施工的地铁基坑,施工场地先天不足,周边交通条件普遍繁忙,周边建筑物较多,场地小,不具备大开挖的条件,为缓解由地铁施工引起的城市拥堵问题,需要借助临时铺盖板及逆作顶板来形成临时道路引导交通,或利用临时铺盖板作为施工便道来作业,本站即为前者。

3.2 围护结构施工困难

高架下净高约6m,无法采用地下连续墙施工,常规的钻孔灌注桩机及旋喷机械也无法满足施工要求。围护桩垂直度不易控制,高架桥下管线密集,且埋深较深,由于受交通影响及开挖深度影响,无法进行放坡开挖,过程中无法处理,对后期立柱桩施工及旋喷施工造成影响。

3.3 高架桥下格构立柱桩定位难

立柱桩与盖挖顶板进行临时结合,后期需进行混凝土施工作为车站结构立柱,因此对立柱的定位精度要求较高。而江海高架桥下净空根据现场实际测量只有6m,无法利用吊车等大型设备吊装,格构立柱及钢筋笼必须分节安放,接头质量及定位精度等不易保证。

3.4 施工场地狭小

现场因处于繁华路段,高架桥有桥墩,周边有绿化,交通流量大,为确保周边居民出行,让路于民,不能间断交通;加之既有管线需要一次迁改,在没有迁改前不能破环废除管线,导致施工场地狭小,围护结构作业困难。

3.5 土方开挖及支撑架设难度大

全铺盖及逆作板位于主干道上,从而导致小挖机从板下取土翻土时间加长,开挖速度慢;钢支撑架设时,由于无法用吊车配合,架设难度大,速度慢,容易导致支撑架设不及时,基坑累计变形报警,从而导致周边道路开裂、管线下沉断裂、房屋倾斜开裂等一系列不利影响。

3.6 基坑受动荷载影响大

由于设置临时铺盖板用于行车,社会车辆所引起的动荷载通过铺盖板传递到基坑,不利于基坑开挖时的变形控制,容易导致基坑变形增大,或者引发围护结构渗漏。

3.7 基坑开挖渗漏风险大、抢险困难

由于开挖地层有④1 粘质粉土、④2 粉砂夹粉土,且围护结构采用钻孔灌注桩,围护结构整体性不如地连墙,基坑开挖过程中渗漏风险极大。且一旦发生险情,由于开挖区域上方为机动车道,无法随时占道,应急抢险困难。

3.8 结构施工质量风险大

逆作板下施工,砼浇筑无法采用天泵,必须采用地泵管浇筑,砼浇筑速度慢,泵车易堵管,砼浇筑易出现不连续,影响结构质量。且逆作法施工,结构施工缝处,浇筑及振捣困难,极易发生结构渗漏水。此外,逆作段车站侧墙混凝土浇注没有作业空间,混凝土无法按照常规混凝土浇筑一样振捣,存在侧墙蜂窝麻面现象,不能保证混凝土施工质量,导致车站混凝土自防水体系不闭合。

4 低净空高架桥下盖挖逆作法施工合理化建议及风险控制措施

4.1 解决桥下围护结构施工难题

6m 左右低净空高架桥下围护结构施工,常规机械及设备无法展开作业,立柱桩及格构柱难以吊装和连接,是第一个需要解决的问题。主要的解决措施为:

(1)改造已有钻孔桩机,降低桩机机身高度及钻杆高度,以适用于桥下施工。回旋钻桩基设备通常机架高度为12m,而本处高架桥下净空只有5.8m,不能满足高度要求,因此需改造桩基架体,改短主立杆,切掉高出高架净空的6.2m,以满足桥下净空要求。改造示意图如图1~2 所示。

图1 改造前回旋桩机CAD 图

图2 改造后回旋钻机CAD 图

(2)针对立柱桩钢筋笼远远>场地净空,无法进行吊装作业问题,对钢筋笼进行分节处理,分节吊装及焊接,钢筋笼每次3m 长,需要分10 次焊接,每根钢筋笼需要焊接安装2d,为了保证立焊焊接质量,防止成孔后钻孔桩塌孔,摒弃传统的电弧焊,而采用二氧化碳气体保护焊,高效、用电量低、低排放、节能环保。

(3)对于过程中废弃的管线,加工钢箱,分节分段进行清理。

(4)围护桩外侧采ф800@500mm 三排旋喷桩进行止水加固,为确保旋喷桩施工质量,在施工时对于旋喷桩施工参数邀请专家现场指导,慢提钻杆,加大水泥用量60t。单侧围护桩外采用旋喷桩131 根进行加固,加固深度29m,单根用时约6h。

(5)在前期设计阶段经过多次讨论,修改设计方案,以能做连续墙的范围尽可能施做连续墙为原则,现场连续墙作业钢筋笼距离桥面10cm,确保围护结构不漏水。虽然增加地下连续墙施工难度,但做到了桩间不漏水。

(6)在2 号线靖海公园站施工时由于高架下开挖区域不存在管线,为便于施工,把地面下降的基坑地板部位下降了3.8m,然后进行钻孔桩施工,便于钻孔桩的分节数量减少,提高工作效率。

4.2 解决桥下格构柱难定位难题

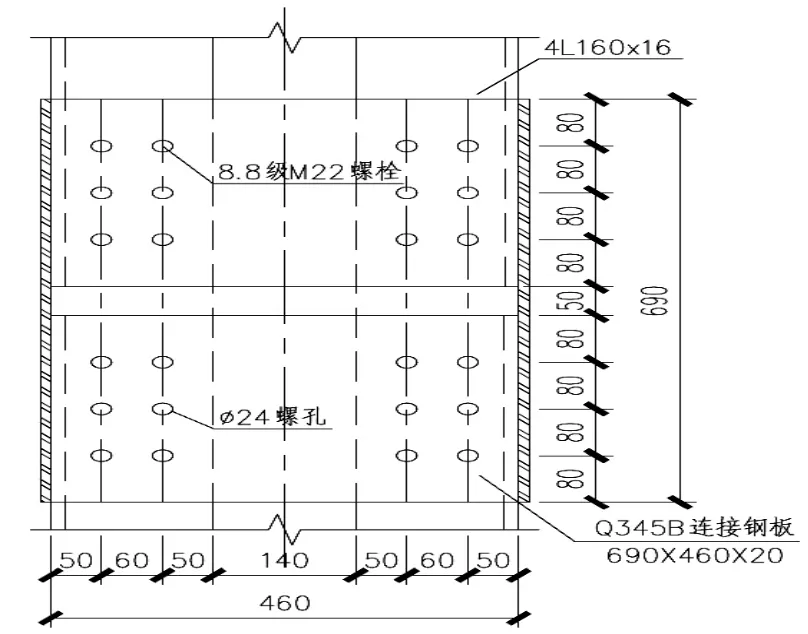

对灌注桩所需安装的格构柱采用高强螺栓分节连接,解决格构柱安装高度不足、连接不牢的问题,摒弃传统的焊接连接工艺,操作简单,施工速度快,安全可靠性高[1]。

由于高架桥下最小净空为5.8m 左右,无法满足格构柱一次完全起吊安放,格构柱分节,每节长度为4.5m 左右。格构柱采用8.8 级M22 螺栓以及690mm×460mm×20mm Q345 钢板连接,角钢每侧开孔6×φ24mm 螺孔;为了加快螺栓的安装速度,采用气动扳手对螺栓进行拧紧。如图3所示。

图3 格构柱螺栓连接图(单位:mm)

为保证整体的垂直度,格构立柱下放过程中实时利用靠尺检查,确保垂直度合格后继续下放;格构立柱精确定位采用定位架,采用地面定位架确保精度;安放浇筑混凝土导管,立柱桩采用双导管灌注,格构柱桩导管从格构柱中心插入,使用导管规格为Φ200mm,然后浇筑混凝土。混凝土达到一定强度后,在型钢格构柱外侧回填碎石或砂,拆除顶部定位钢板及框架。

4.3 解决基坑开挖过程中施工风险

(1)开挖过程中,对桩间进行喷锚,降低渗漏风险。①桩间挂网:采用Φ8@150×150mm 钢筋网片,Φ12@1200×1200mm 锚筋,混凝土喷射厚度100mm;②混凝土强度等级:C20 混凝土;③喷射面积:逆作顶板到底板垫层面11.83m 高范围内,26.23m 宽灌注桩宽度范围内。

桩间挂网的好处为:①桩间挂网锚喷找平,将桩与桩之间连接成整体,有利于抵抗基坑外侧侧向土压力,有利于基坑变形与稳定;②可以封堵桩与桩之间的接缝,封堵流水流砂界面,避免出现大的渗漏孔洞;③可以解决围护桩基面起伏不平的问题,保证钢围檩架设的质量及侧墙防水铺设的质量,对基坑受力及侧墙防水施工质量均有利。

(2)在铺盖板边上的基坑外部增设降水井,进行坑外降水,同时降水井在出现险情时兼做应急回灌混凝土井用。

(3)桥下桩间开挖,严格执行掏槽检缝制度。。先探挖沟槽,确定桩间无渗漏后才能继续往下开挖,如有渗漏,第一时间采取封堵或者覆土反压措施,先稳住渗漏点,再进行注浆处理。

(4)加强施工监测,及时预警。测量是施工的眼睛,应重点监控支撑轴力变化、墙体测斜及周边地面及管线沉降情况,当发生数据异常时,现场及时采取应对措施。

(5)基坑开挖施工阶段,围护结构局部有渗漏现象发生,主要采取“堵、排、引”的方法进行控制,减少基坑外侧水压力。在网喷前把围护桩钢筋头凿除出来,焊接钢板,用棉纱堵塞,防止渗漏水带出流沙;用双快水泥抹面,预埋注浆管。

4.4 加强盖挖逆作板下砼浇筑时的组织与振捣质量

(1)采用两台泵车对称浇筑。由于逆作板下侧墙需要对称浇筑,而一台泵车浇筑时由于逆作板下外接泵管移动困难,无法满足要求,因而采用两台泵车对称浇筑,加快砼浇筑的速度,避免出现支架受力不均,以保证砼浇筑安全及砼浇筑的连续性。

(2)合理布置负一层侧墙浇筑口。逆作板下,最难浇筑的部位为负一层侧墙,由于逆作顶板已提前完成,本处为后浇,因此,需要在侧墙上预留砼浇筑口。考虑在负一层侧墙顶部不封口,顺着侧墙水平方向,通长预留宽度为30cm 的浇筑口,如图4所示。

图4 侧墙预留斜槽浇筑口立面位置图(单位:mm)

(3)适当调高砼坍落度,增加砼的和易性和流动性,避免造成泵管堵塞及侧墙砼填充不到位造成的蜂窝等质量缺陷。

4.5 对铺盖板通行车辆限载

对于逆作顶板及铺盖施工区域,要对铺盖板上的通行车辆进行限载,减小外部动荷载对基坑的不利影响。

4.6 加强基坑外侧管线风险控制措施

基坑开挖过程中,制定专门的管线保护方案,安排管线负责专人对周边管线进行巡查。同时,配合施工监测,掌握管线和地面沉降的第一手资料,以便于采取应对措施。

5 结束语

综上所述,在施工过程虽然发生了一次小的渗漏水抢险事件,但没有发生重大的基坑安全事故。在确保安全的情况下,克服了很多难题,车站已顺利封顶,实体结构做到了外美内实,为在城市低净空高架桥下逆做地铁施工提供参考。