冷铁作用效果的数值仿真分析

2020-01-18李翔光

邵 军,李翔光,于 丹,陈 寅

(贵州航天风华精密设备有限公司,贵州贵阳 550009)

在铸造生产中,冷铁有着极其重要的作用,善于利用冷铁,可有效控制铸件凝固顺序,解决铸件生产中遇到的缩孔、缩松、裂纹等缺陷问题,改善铸件微观组织及力学性能,提高铸件质量。如果冷铁设置不合理,不仅不能有效控制凝固过程和解决出现的缺陷问题,还会导致新的铸造缺陷的产生。因此对冷铁作用效果进行定量研究是十分必要的,其对有效控制铸件凝固顺序和提高铸件质量具有重要意义。本文基于Anycasting 数值仿真,对冷铁实际作用效果进行定量研究,为铸造工艺人员合理设置冷铁提供参考。

1 基本控制方程

AnyCasting 是韩国AnyCasting 公司开发的一款高级专业铸造仿真分析软件,该软件包含anyPRE、anySOLVER、anyPOST、anyDBASE、anyME SH、Batch-Runner 六个功能模块,其仿真精确度得到了广大用户的认可。该软件以离散数学为基础,通过速度场控制方程、温度场控制方程以及微观动力学数学模型等的耦合求解,实现对一定工艺条件下的铸造缺陷进行预判,从而为优化铸造工艺提供指导。该软件包含的部分基本控制方程如下所示。

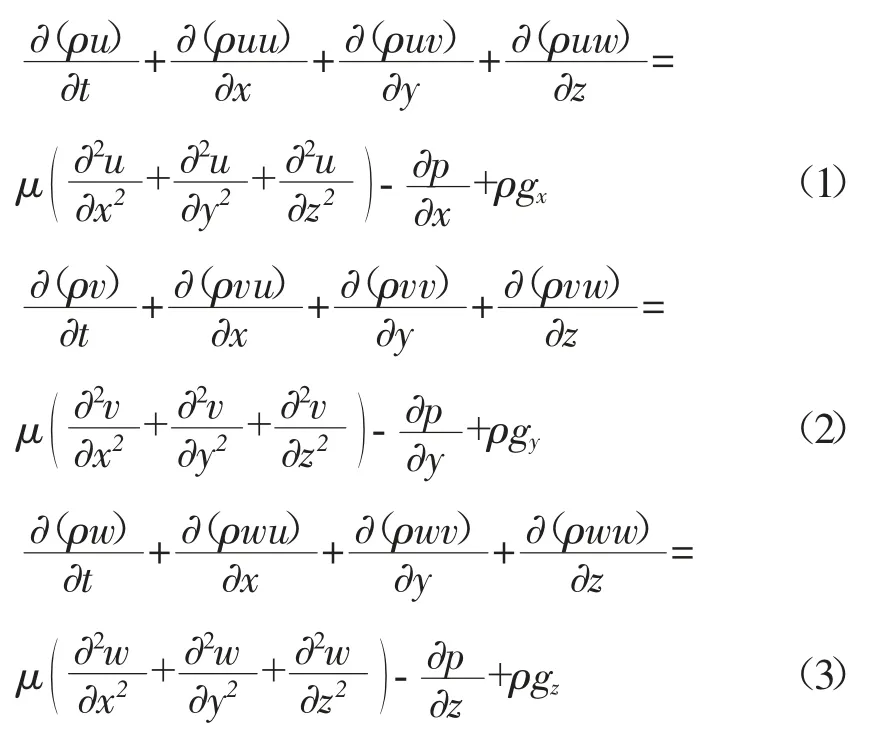

(1)速度场控制方程

动量守恒方程:

式中 u,v,w——x,y,z 方向的速度分量;

ρ——密度;

P——压力;

gx,gy,gz——x,y,z 方向的重力加速度。

能量守恒方程:

式中 T——温度;

λ——流体导热系数。

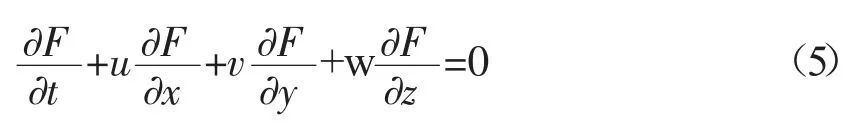

体积函数方程:

式中 F—流体体积分数。

连续性方程:

表面张力模型:

式中 Cσ——表面张力系数;

K——曲率。

有效粘度模型:

式中 μ0——粘度;

fs——固相率;

C1,C2,C3——模型常数

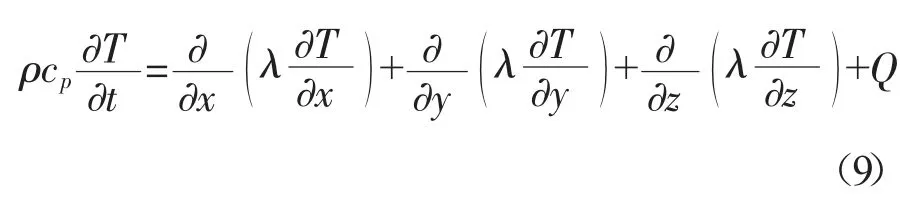

(2)温度场控制方程

式中 cp——定压比热容;

Q——源项。

2 数值仿真前处理

采用UG 绘制铸型及冷铁的三维图,并分别输出stl 格式文件。通过AnyPRE 导入stl 格式三维实体,然后定义实体属性,设置模具(砂层厚度20),定义求解域,并进行均匀网格划分,网格尺寸为1.5mm(见图1a)。然后进行任务设计并定义材料属性,其中冷铁材料为NF25,铸件材料为AlSi7Mg1A,砂模材料为Furan 砂。定义铸件浇注温度为700℃。

为了采集铸件凝固过程中的温度变化情况,在铸件中心位置沿X 轴的方向均匀设置了20个传感器,传感器1~20 与冷铁端的距离分别10mm、20mm、30mm 等,以此类推(图1b)。

图1 仿真设置及结果处理

为了便于分析,将仿真获得的三维结果(图1c)在铸件中心沿X-Y 平面进行剖切,获得二维仿真图片。

3 仿真结果与分析

3.1 冷铁厚度对凝固顺序的影响

当未添加冷铁时,铸件最后凝固的区域位于铸件中心位置,从铸件表面至中心位置,凝固所需时间是逐渐增加的。当冷铁厚度达到60mm 后,最后凝固区域位置和顺序凝固的趋势不再随着冷铁厚度的增加而改变,冷铁对凝固顺序的调控作用达到饱和。

3.2 冷铁厚度对缺陷形貌及位置的影响

铸件缺陷采用基于Niyama 判据(见式10)的概率缺陷参数进行判定。潜在缺陷参数为0.02142,低于此值则表示此区域不存在缩孔缩松缺陷。

式中 G——温度梯度;

R——冷却速度。

随着冷铁厚度的增加,缺陷二维尺度形貌由椭圆形逐渐转变成圆形,缺陷尺寸逐渐变小,当冷铁厚度达到60mm 后,随着冷铁厚度增加,缺陷二维形貌及尺寸均基本不再发生改变。

为了进一步定量研究冷铁厚度对缺陷位置的影响,根据传感器记录的数量测量了缺陷边缘与冷铁端的距离,并绘制成曲线图,随着冷铁厚度的增加,缺陷与冷铁端间的距离逐渐增大,但增大的幅度逐渐减少,当冷铁厚度达到60mm 时,缺陷与冷铁端间的距离约为177mm,冷铁厚度继续增加,缺陷与冷铁端间的距离基本不变。

3.3 冷铁厚度对二次枝晶臂间距的影响

随着冷铁厚度的增加,铸件二次枝晶臂间距逐渐变小,二次枝晶臂间距沿远离冷铁端的方向呈梯度分布的趋势逐渐加强。随着与冷铁端距离的增加,铸件二次枝晶臂间距逐渐增大。

式中 b——微观组织系数;

n——微观组织指数;

X——完全凝固时间。

根据Hall-Petch 公式[2](见式10),铸件力学性能σ 与二次枝晶臂间距d 成反比,也就是说,随着冷铁厚度的增加,铸件力学性能逐渐提高,铸件力学性能沿远离冷铁端的方向呈梯度分布的趋势逐渐加强。当冷铁厚度达到70mm 后,随着冷铁厚度继续增加,铸件二次枝晶臂间距及力学性能基本保持不变。

式中 σ0——常数,表示晶粒对位错滑移的摩擦阻力;

d——二次枝晶臂间距;

Kd——常数,反映晶界上由于位错堆积而产生的应力集中程度。

3.4 冷铁厚度对铸件温度变化的影响

为不同冷铁厚度下第3 测量点的温度随时间的变化曲线。从图中可以看出,测量点的温度变化曲线存在两个拐点,分别对应合金的液相线温度和固相线温度。随着冷铁厚度的增加,冷铁对测量点位置的激冷作用增强,但增强的趋势逐渐变缓,当厚度达到60mm 后,冷铁的激冷作用将不再增加,即冷铁激冷效果的最大有效厚度约为60mm。

图2 不同冷铁厚度下同一测量点的温度变化曲线

4 结论

(1)随着冷铁增厚,铸件最后凝固的区域逐渐向远离冷铁端面的方向平移,铸件局部顺序凝固的趋势加强。当冷铁厚度达到60mm 后,最后凝固区域位置和顺序凝固的趋势不再随着冷铁厚度的增加而改变。

(2)随着冷铁厚度的增加,缺陷二维形貌、尺寸及位置将发生改变。但当冷铁厚度达到60mm后,随着冷铁厚度增加,缺陷位置、二维形貌及尺寸均基本不再发生改变。

(3)冷铁厚度增加,铸件二次枝晶间距减小,铸件力学性能提高。当冷铁厚度达到70mm 后,随着冷铁厚度增加,铸件二次枝晶臂间距及力学性能基本保持不变。

(4)冷铁激冷效果的最大有效厚度约60mm。