沥青混凝土底砟层的工程应用及其设计方法

2020-01-18刘嵩陈先华杨军杨国涛蔡德钩

刘嵩,陈先华,杨军,杨国涛,蔡德钩

(1.东南大学 交通学院,江苏 南京211189;2.中国铁路总公司,北京100844;3.中国铁道科学研究院集团有限公司,北京100081)

有砟轨道是铁路工程中最为常见的轨道结构类型,自发明以来其结构形式并未发生较大的改变。随着列车运行速度的提高和通行车次的增加,普通有砟轨道暴露出诸多缺点和不足,包括路基承载力下降,日常维护工作量大,维护费用高等[1-4]。近年来,沥青混凝土在有砟轨道结构中的应用得到了广泛关注,沥青混凝土作为支承层置于道砟层下方,即用作底砟层,在日本及欧美国家的实际工程应用中取得了较好的应用效果。沥青混凝土是由沥青胶结料和矿料黏结形成的一种较为常见的工程材料,具有承载能力强、抗裂性好等优点,被广泛应用于道路工程、水坝工程等领域。奥地利最早于1963年修建了一段沥青混凝土底砟层试验段,建成后维修非常少,取得了较好的使用效果[4]。随后,意大利、美国、日本、西班牙和法国等国家先后对沥青混凝土底砟层的应用进行了深入研究和实践。各国的研究结果及实践经验均表明,沥青混凝土底砟层能够满足现代铁路轨道的要求,是提高有砟轨道使用性能、延长使用寿命的有效措施[3,5-7]。目前沥青混凝土底砟层已经在日本、意大利、法国等国的普通铁路及高速铁路有砟轨道中得到了大规模应用,并形成了较为完善的结构设计方法和性能评价体系。本文总结了沥青混凝土底砟层在世界范围内的研究及应用现状,对沥青混凝土底砟层的结构和功能、沥青混凝土底砟层厚度设计方法以及材料设计关键指标等进行了综述,并对已有设计方法进行了评述,以期进一步认识沥青混凝土底砟层的优势,为沥青混凝土道砟层在我国铁路工程中的应用提供理论和技术基础。

1 沥青混凝土底砟层的结构和功能

1.1 沥青混凝土底砟层的结构形式

在含沥青层有砟轨道结构中,沥青混凝土层一般应用于道砟层下方作为支承层,也称为底砟层(Subballast layer)。在沥青混凝土底砟层的发展过程中,世界各国均是在其普通有砟轨道结构的基础上引入沥青混凝土底砟层,对已有的有砟轨道结构进行优化设计。图1所示为含沥青混凝土底砟层轨道的结构示意图。在实际工程应用中,各国采用的沥青混凝土底砟层在层厚、结构组合等方面具有一定的差异性。主要分为2 类,一类是采用较薄的沥青混凝土层对传统底砟层进行强化,主要以日本为代表;另一类是直接采用沥青混凝土层替代传统底砟层,欧洲国家主要采用这一结构形式[8]。

图1 含沥青混凝土底砟层轨道结构示意图Fig.1 Schematic figure of railway structure incorporating asphalt subballast layer

1.2 沥青混凝土底砟层的功能及优势

沥青混凝土底砟层在有砟轨道结构中的功能主要有:1)作为结构强化层,增强道床结构承载力和应力扩散能力,降低路基应力水平[9];2)作为防水层,改善路基排水性能,防止地表水渗入路基,提高路基稳定性[10];3)作为隔离层阻止路基细小颗粒向道砟层转移,消除道砟黏结,翻浆冒泥等 病害[11]。

与普通有砟轨道结构相比,沥青混凝土底砟层的优势还体现在:1)沥青混凝土底砟层施工完成后可以为后续的工序提供平整的工作面,从而加快施工速度[9];2)沥青混凝土底砟层的应用使轨道下部结构的支承刚度增大,从而减小列车荷载作用下整体轨道结构的竖向变形[12];3)由于沥青混凝土具有良好的黏弹性,沥青混凝土底砟层在轨道结构中起到较好的缓冲作用,有助于减少列车经过产生的振动和噪音[12-16]。4)延长轨道结构的使用寿命,减少轨道结构在运营过程中的维护费用,降低全寿命周期成本[17-18];5)减少轨道结构水损害,包括排水不畅引起的道砟污染,路基冻融破坏等[19-20];6)降低轨道结构的整体厚度,可适用于隧道等特殊环境[9]。

2 沥青混凝土底砟层的工程应用

2.1 国外沥青混凝土底砟层应用概述

沥青混凝土底砟层在实际工程中的应用最早可追溯至20 世纪60年代,奥地利于1963年修建了一段沥青混凝土底砟层试验段,建成后维修非常少,因服役状态良好,目前仍在使用。随后,世界范围内多个国家陆续开展了沥青混凝土底砟层研究并积极推进工程应用。表1总结了目前为止沥青混凝土底砟层在实际工程中的应用情况以及使用效果。

沥青混凝土层在铁路轨道中除用于底砟层外,在轻轨埋入式轨道、轨枕锚固式无砟轨道、以及板式无砟轨道等轨道结构中均有应用[38]。德国自20世纪90年代开始相继开发了ATD、SATO 和Getrac等多种轨枕锚固式沥青混凝土无砟轨道结构[39-41],这种轨道结构具备良好的整体弹性,与普通轨道相比具有施工便利,养护方便等优势[42-45]。

表1 世界范围内沥青混凝土底砟层应用情况统计Table 1 A summary of worldwide application of asphalt subballast layer

2.2 沥青混凝土在我国铁路工程中的应用

我国于20 世纪60年代开始了沥青道床的应用研究,但由于种种原因进展缓慢。近年来,随着我国高速铁路的快速发展,沥青混凝土在无砟轨道中的应用再次受到重视。目前,沥青混凝土防水层是沥青混凝土在我国高速铁路无砟轨道中的主要应用形式。西南交通大学开展了SAMI(Surface Asphalt Mixture for Impermeable usage)、 RAC (Railway Asphalt Concrete)等课题研究[46-51],东南大学研发了自密实沥青混凝土防水封闭层以及全断面沥青混凝土防水封闭层[19-20,52-54]。鉴于国外实际工程中沥青混凝土底砟层的良好表现,以及我国有砟轨道重载化、地质条件复杂化的发展趋势,沥青混凝土底砟层将是未来我国有砟轨道结构发展的重要方向之一。

3 沥青混凝土底砟层结构设计方法

3.1 设计原则

沥青混凝土底砟层厚度设计以满足其在设计使用寿命周期内的功能性和结构性要求为原则,采用性能验算法进行厚度设计。沥青混凝土底砟层应具有防止雨水向基床渗透、确保降雨时列车运行安全性、减少维修作业的功能,因此在设计上应考虑沥青混凝土层的疲劳破坏。此外,沥青混凝土底砟层的永久变形量过大时,容易产生裂纹,也会使下部路基的变形量相应增大,所以还要考虑沥青混凝土底砟层的永久变形。

疲劳开裂破坏和永久变形量是沥青路面设计的主要控制指标,因此,现阶段沥青混凝土底砟层设计主要参考沥青路面设计方法,通过对沥青混凝土底砟层疲劳寿命和表面位移的验算确定沥青混凝土底砟层厚度。沥青混凝土底砟层在轨道结构中的受力模式与沥青路面仍然存在一定的差异。道路结构中,沥青路面直接承受轮胎荷载的作用,然而,在铁路轨道结构中,列车荷载经过钢轨、轨枕和道砟层等介质扩散之后才传递至沥青混凝土底砟层,因此一般不采用弹性层状体系理论计算沥青混凝土底砟层的应变,而是利用有限元建模计算列车荷载作用下沥青混凝土底砟层的应变水平,进而进行疲劳破坏和永久变形量验算。

3.2 设计荷载及使用寿命

铁路轨道对下部结构的设计寿命要求较高,因此对沥青混凝土底砟层设计寿命的要求远高于沥青路面,日本和法国对沥青混凝土底砟层设计使用寿命要求分别为40年和60年。日本铁路设计规范中规定,对于沥青混凝土底砟层的疲劳破坏,仅考虑正常列车荷载的作用进行验算;对于沥青混凝土底砟层的变形量,则考虑偶尔通过的货车和冲击荷载等最大列车荷载进行验算[26]。法国沥青混凝土底砟层性能验算则同时考虑60年寿命周期内的列车荷载以及上部结构施工期间的交通荷载。

3.3 疲劳验算

疲劳验算的目的是保证沥青混凝土底砟层在设计使用寿命内承受的荷载作用次数不超过其疲劳破坏对应的允许荷载次数。沥青混凝土底砟层的疲劳破坏主要受层底拉应变控制,验算时拉应变水平一般通过有限元建模计算获得。

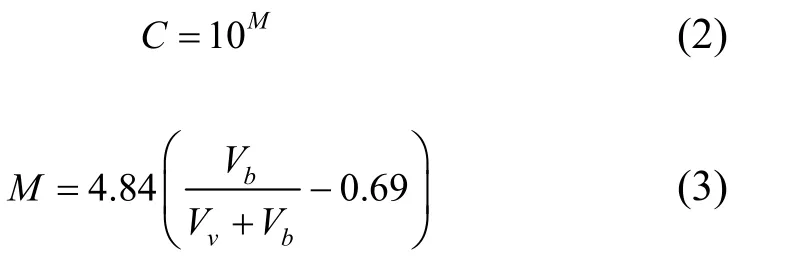

日本沥青混凝土底砟层疲劳验算采用日本道路设计规范提供的设计方法,即美国地沥青协会(AI)提出的力学—经验设计方法。该方法中的疲劳方程是以试验路数据为基础,并考虑试验室与野外条件的差异得出的经验公式,其中计入了车轮行走位置的离散性的影响。然而,列车在轨道上运行时,荷载位置是固定的,其条件对沥青混凝土层更为不利。因此日本铁路规范在沥青路面疲劳开裂经验公式的基础上引入60%的折减系数,采用式(1)计算沥青混凝土底砟层疲劳破坏允许荷载次数

式中:NA为对应沥青混合物层的疲劳破坏的允许荷载次数;εt为沥青混合物层底面的拉伸应变(最大主应变);EA为沥青混合物层的动模量,MPa;C为沥青混合物层的孔隙率Vv与沥青量Vb的函数。

美国肯塔基大学基于有限元方法开发了铁路道床结构设计程序Kentrack4.0[55],用于分析美国3种不同形式的道床形式,包括不含沥青混凝土层的普通结构(All-Granular)、取代底砟层的沥青混凝土下垫层结构(Asphalt Underlayment)和底砟层与沥青混凝土层组合结构(Asphalt Combination)。Kentrack程序针对2 种损伤模式分别进行验算:沥青混凝土层层底拉应变验算用于控制沥青混凝土层的疲劳开裂,路基顶部的压应力验算用于控制道床结构的永久变形。程序中利用式(4)计算沥青混凝土层容许荷载重复作用次数。

式中:Na为沥青层中的容许荷载重复作用次数;εt为沥青层底部的水平拉应变,in/in;Ea为沥青混凝土的动态模量,psi。

法国考虑60年寿命周期内的列车荷载以及上部结构施工期间的交通荷载,基于沥青混凝土材料疲劳的疲劳强度,对沥青层底面拉应变进行疲劳验算[34]。首先通过室内疲劳试验测得106次荷载对应的允许拉应变ε6,然后利用式(5)计算沥青混凝土底砟层设计最大允许拉应变。通过有限元模型计算列车荷载作用下沥青混凝土层层底拉应变水平εtadm,最后通过对比εtadm和ε6进行疲劳验算。

式中:kc为与材料类型相关的调整系数;kr为与路基支承刚度相关的参数;ks为风险控制参数。

由于温度变化导致不同季节的损坏分析结果不同,同时沥青混凝土模量随温度变化也存在明显的差异[56]。因此,设计中需要考虑季节的影响。一般采用Miner 准则对不同季节条件下沥青混凝土底砟层的疲劳损伤进行叠加[26,31]。首先计算不同季节温度条件下沥青混凝土底砟层疲劳破坏的伤损度mAi,由式(6)求得;然后将春夏秋冬各季节的伤损度进行叠加,由式(7)计算总伤损度MA,并确认其值应小于1。当伤损度MA大于1 时,应重新研究沥青基床表层。

式中:NAi为各季节对应允许荷载作用次数;ni为各季节内预测荷载发生次数;mAi为各季节对应伤损度;MA为总伤损度。

3.4 变形验算

沥青混凝土底砟层变形验算是以控制沥青混凝土局部变形,挠度角在允许范围之内,不导致裂纹产生,且不影响轨道结构稳定性为目的。主要考虑列车荷载作用下的动变形和长期列车荷载作用下的永久变形2 个方面。

日本沥青混凝土底砟层设计沿用普通底砟层的设计限制,以列车荷载作用下沥青混凝土底砟层动变形不超过2.5 mm 作为控制条件,并限制路基模量最小值,控制路基永久变形量。法国、意大利和西班牙也通过规定路基模量最小值,控制设计使用年限内路基的永久变形量,对路基模量的要求见表2。

表2 沥青混凝土底砟层对路基模量的要求Table 2 Requirements of asphalt subballast layer on subgrade modulus

美国Kentrack 程序利用经验公式,根据有限元计算得到的路基顶面压应力得到路基允许荷载作用次数,通过对比设计使用寿命周期内列车荷载作用次数,验算路基永久变形。式(8)为计算采用的经验公式[55]。

式中:Nd为路基允许荷载作用次数;σc为路基顶面压应力;Es为路基顶面回弹模量。

4 沥青混凝土底砟层材料设计关键指标

沥青混凝土材料广泛应用于道路工程,已有成熟的材料设计方法和较为完善的性能评价指标体系。由于沥青混凝土底砟层与沥青路面在结构形式、受荷模式、设计寿命以及功能要求等方面存在一定的差异性,沥青混凝土底砟层对沥青混凝土材料的要求与沥青路面相比也有一定的差异性。目前世界范围内普遍采用道路沥青混凝土设计方法(马歇尔设计法)和评价指标体系,在道路用密级配沥青混凝土材料的基础上对关键指标加以调整和控制,从而满足沥青混凝土底砟层的使用要求。

表3 底砟层用沥青混合料参数Table 3 Parameters of asphalt concrete for use in asphalt subballast layer

防水抗渗是沥青混凝土底砟层的主要功能之一,也是其区别于沥青混凝土路面的最大特点。因此,沥青混凝土底砟层要求沥青混凝土材料具有良好的抗渗性。沥青混凝土的抗渗性主要取决于沥青混合料级配类型及空隙率大小,因此,目前沥青混凝土底砟层实际工程应用中均采用密级配沥青混合料,并通过调整级配和油石比大小控制其空隙率,从而满足防水抗渗的性能要求。表3所示为各国用于沥青混凝土底砟层沥青混合料的部分材料参数。

5 结论

1)沥青混凝土底砟层能够满足普通有砟轨道及高速铁路有砟轨道的性能要求,且在防止地表水下渗、应力扩散以及减振降噪等方面具有出色的表现,能够提高结构稳定性,减少维修工作量,提高使用寿命与耐久性,从而降低全寿命周期成本。

2)目前沥青混凝土底砟层厚度设计主要基于沥青路面设计采用的经验公式,对沥青混凝土底砟层服役环境、受力特征与沥青路面的差异性的考虑不够全面。一方面,由于沥青混凝土底砟层受到道砟层的保护,受温度应力和老化的影响较小,对沥青混凝土的稳定性和耐久性较为有利;另一方面,需要考虑到沥青混凝土底砟层设计使用寿命长,列车运行速度快、荷载作用频率高,以及多雨条件下雨水滞留时间长、水分-荷载耦合作用显著等因素的不利影响。

3)现有沥青混合料设计方法和路用性能评价指标体系,对沥青混凝土底砟层材料设计具有较好的适用性。但由于沥青混凝土底砟层与沥青路面工作环境和功能性的不同,仍需要对空隙率、油石比等关键指标进行针对性设计和评价。

4)沥青混凝土底砟层较普通底砟层具有明显的性能优势,尤其是对提高路基稳定性具有积极的作用,将是未来我国有砟轨道结构发展的重要方向之一。