基于最优扭矩控制策略的混合动力燃气热泵经济性分析

2020-01-18陈涛蔡亮杨亚南

陈涛,蔡亮,杨亚南

(东南大学能源与环境学院,江苏南京,210096)

《国际能源展望2016》指出,天然气将成为世界上能源需求增长最快的化石燃料[1]。以天然气为主要能量来源的燃气热泵系统具有高效的余热回收[2]、移峰填谷[3]、降低二氧化碳排放等性能[4],将会得到快速地发展。与电驱动热泵系统相比,燃气热泵系统具有高效的制热能力[5]、良好的环境和较高的经济效益[6-7],因此,被广泛应用于大空间的供暖[8]、制冷[9]、食品干燥[10]和除湿领域[11]。然而,当外部负荷波动时,燃气发动机转速随压缩机需求负荷的改变而频繁变化,导致其运行偏离经济区,燃气消耗增加,热效率降低。为了解决这些问题,东南大学空调和制冷实验室开发了一种并联混合动力燃气热泵(hybrid-power gas engine heat pump,HPGHP)系统。通过发动机和电机扭矩的合理分配,确保发动机的经济运行,从而改善系统的燃气经济性[12]。研究表明,HPGHP系统的热效率为27%~37%[13]。与传统的燃气热泵相比,在相同负载条件下具有较高的一次能源利用率和燃气转换效率[14-15]。上述对HPGHP系统的评价主要针对发动机的燃气消耗率,未考虑运行过程中电池电量变化。本文提出基于发动机最优扭矩的控制策略实现发动机和电机的功率分配,并分析该策略下发动机的燃气消耗和电池电量变化,采用等效能量转换的方法将电池荷电状态Sc的变化转换为燃气消耗量,以总燃气消耗来评估系统的经济性。

1 HPGHP系统的工作原理

HPGHP系统工作原理如图1所示,主要由驱动系统、热泵系统和余热回收系统3部分组成。通过离合器的开合,可以实现发动机、电机的单独运行或联合驱动。电机作为辅助驱动装置可以实时调节扭矩的输出,确保发动机的经济运行。热泵系统主要包括压缩机、室内换热器、室外换热器和膨胀阀。压缩机与驱动系统之间通过三级带轮传动。余热回收系统采用板换和烟气换热器依次回收发动机缸套和尾气的余热,以满足生活用水的供给。

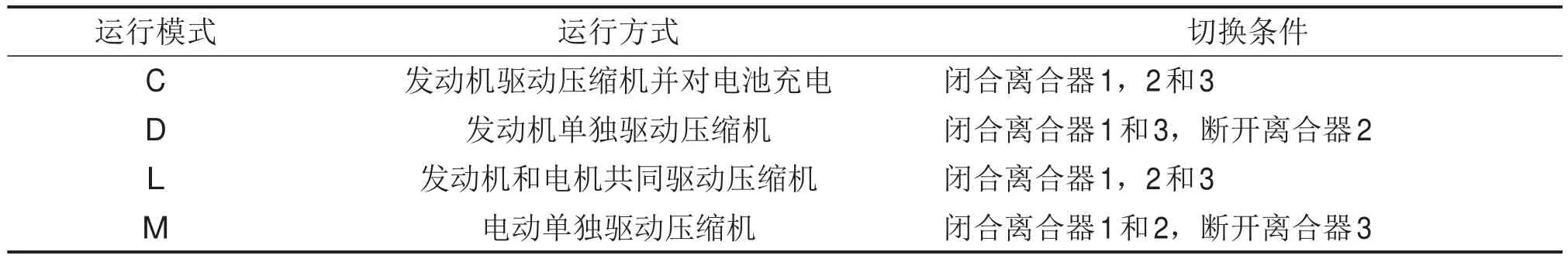

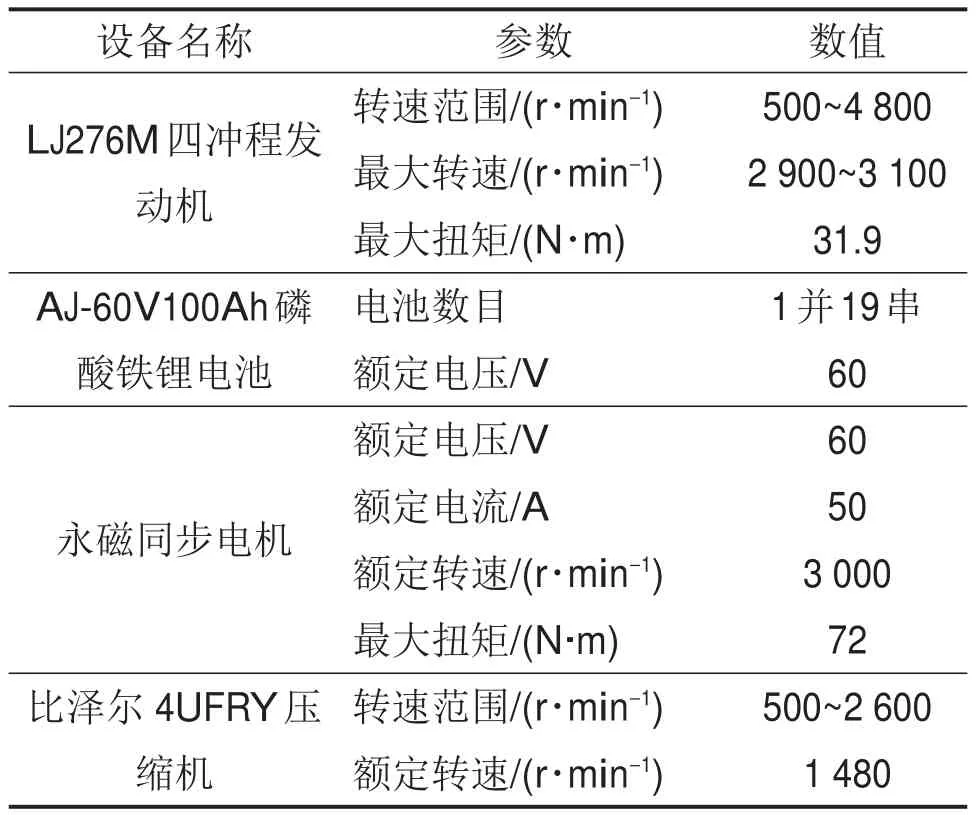

通过发动机和电机的配合,HPGHP系统主要有4种运行模式[16],如表1所示。主要设备的型号和参数如表2所示。

2 HPGHP系统建模

2.1 发动机建模

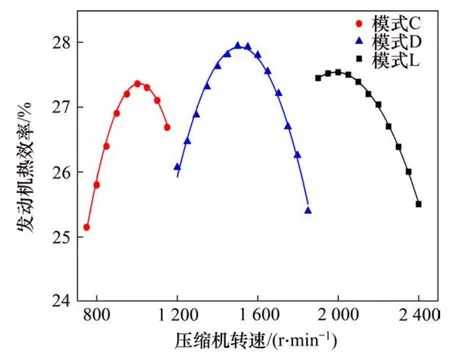

表1 HPGHP系统的运行模式Table 1 Operating modes of HPGHP system

表2 主要设备的型号参数Table 2 Technical parameters of main devices

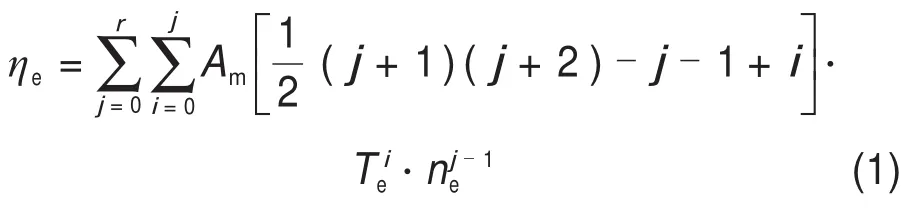

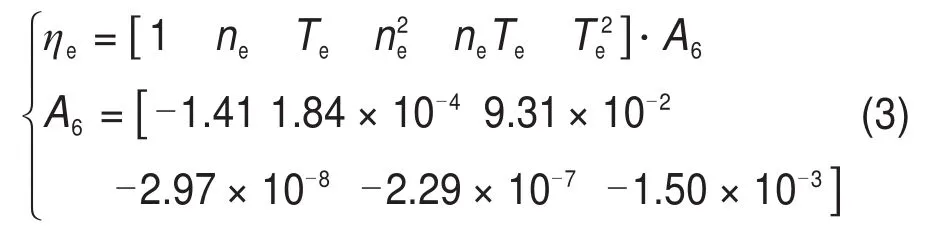

燃气发动机是混合动力燃气热泵系统的主要动力源,其大部分时间运行在动态平衡的稳态状态。通过实验建模的方法获得发动机热效率与转速和转矩的关系[17]:

式中:ηe为发动机热效率;Te为发动机有效扭矩,N·m;ne为发动机转速,r/min;Am为模型中各项系数。

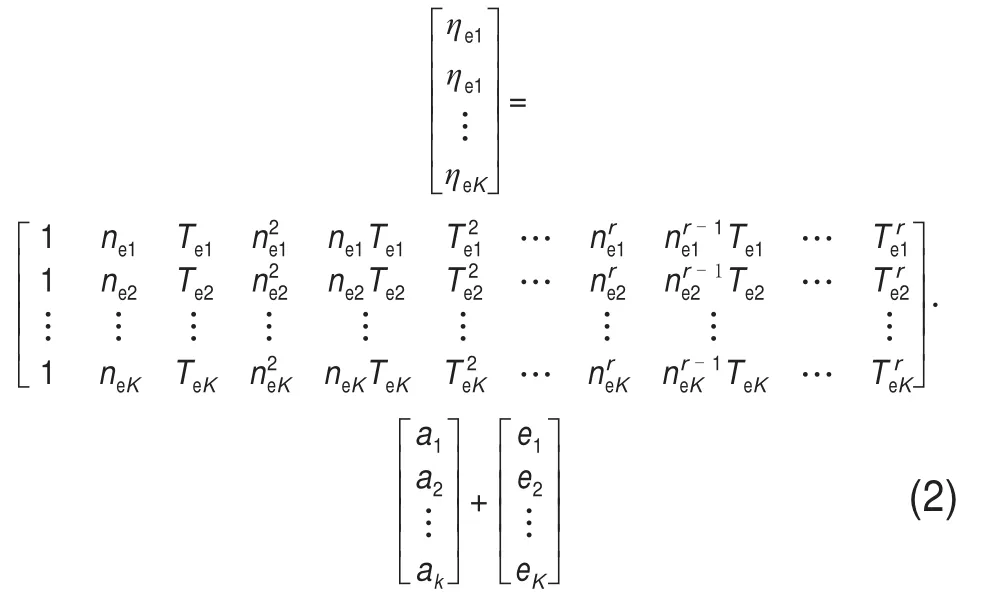

采用曲线拟合的方法[18],建立三者之间的函数关系,求取模型中参数,对曲面各测点值建立回归模型:

式中:ai(i=1,…,k)为模型系数,k与模型阶数r的关系为k=(r+1)(r+2)/2;ei(i=1,…,K)为随机误差;K为测点数。

选取二次函数进行最小二乘拟合,可得发动机效率特性曲线公式:

通过测量发动机节气门全开时的转速和扭矩,可得其外特性曲线方程:

将发动机的效率函数关系式(3)分别对发动机转速ne和扭矩Te求偏导,并令其等于0,获得发动机的最佳扭矩Topt曲线:

采用三维曲面拟合方法可以得到发动机热效率图,如图2所示。由于系统采用的燃气发动机由燃油发动机改装而来,最大热效率为27.9%,对应的转速为3 060 r/min,转矩为29.4 N·m。

图2 发动机热效率图Fig.2 Map of engine thermal efficiency

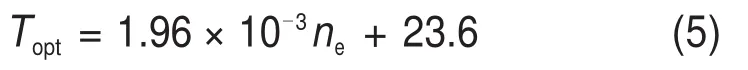

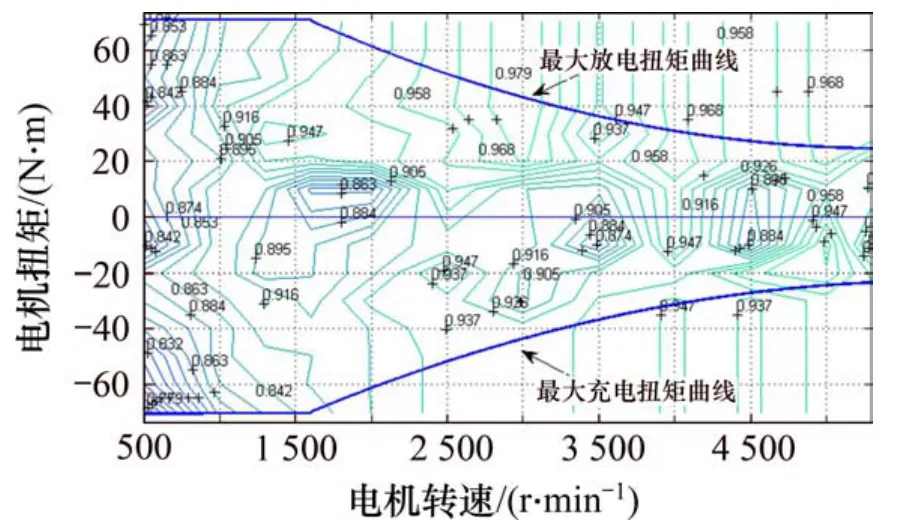

2.2 电机建模

混合动力系统中,电机的作用比较特殊,充电时用作发电机,输出扭矩为负值;放电时作为电动机,输出扭矩为正值。将电机视为1个“黑箱”,通过测得不同转速下的输出扭矩和效率,可得其充放电效率和最大扭矩函数关系,如式(6)~(9)所示。同样采用曲面拟合的方法可得电机的效率图,如图3所示。

充电时:

放电时:

图3 电机效率图Fig.3 Map of motor efficiency

由图3可见:在转速为2 400~3 800 r/min时,不管是充电还是放电状态,电机都能以高于92%的效率工作。

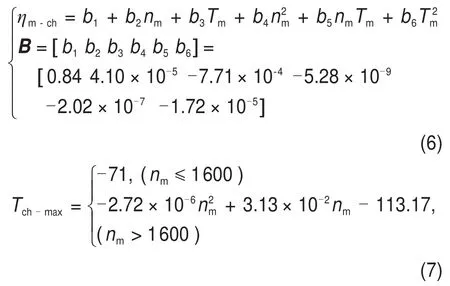

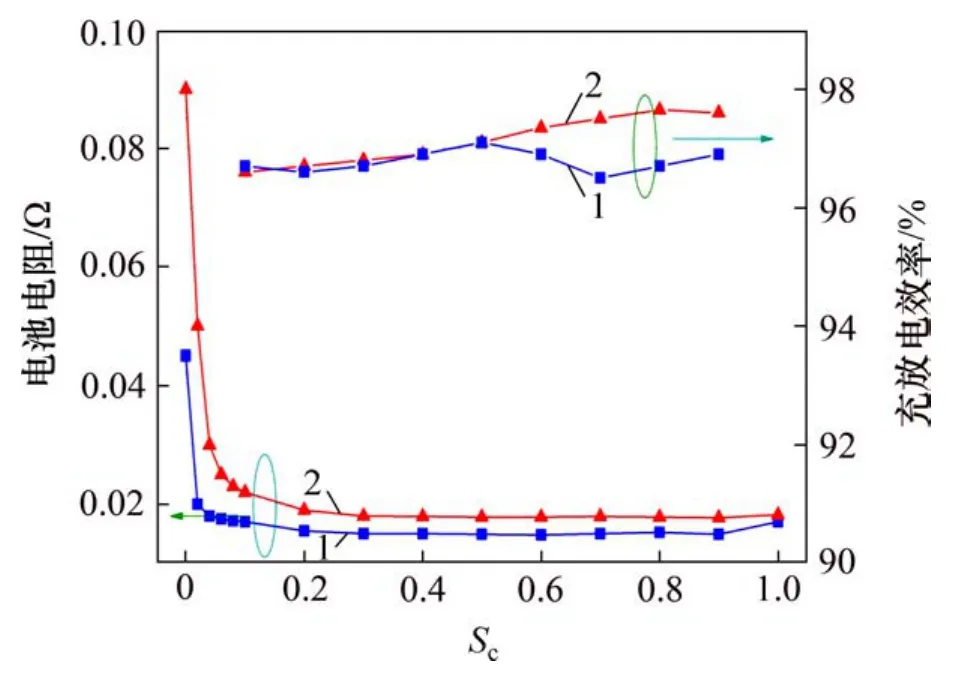

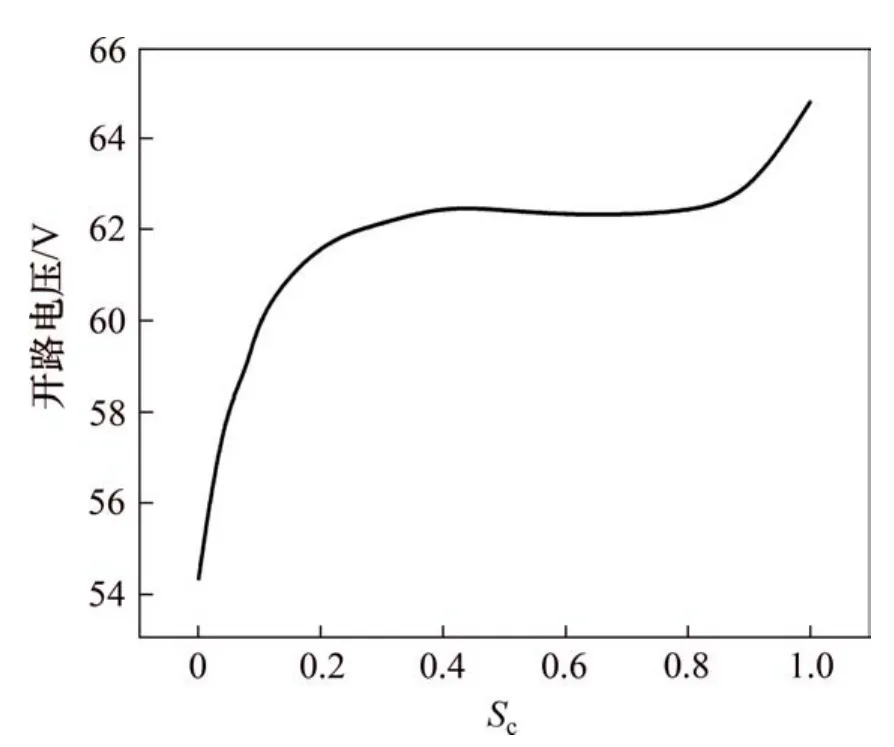

2.3 磷酸铁锂电池建模

电池荷电状态(Sc)定义为电池放电后的剩余容量与其完全充满状态的容量的比值。在不同的Sc下,电池具有不同的电阻和电压,因此,高效工作区的确定对提高驱动系统储能和释能的效率有着很大的影响[19-20]。本课题通过与杭州高特电子设备有限公司合作,分析了磷酸铁锂(LiFePO4)电池的电阻以及充电和放电效率随电池Sc变化关系,并利用上位机软件对电池开路电压完成了实时监控,具体的变化曲线如图4和图5所示。

图4 LiFePO4电池特性曲线Fig.4 Characteristic curve of LiFePO4battery

图5 电池开路电压与Sc的变化曲线Fig.5 Variation curve of battery betweem open circuit voltage and Sc

由图4可见:过小的Sc会导致电池的充电和放电时电阻急剧增大,当Sc大于0.3时,充电和放电内阻较低且相对稳定。由如图5可见:过小或过大的Sc均会造成开路电压急剧变化。经综合考虑,电池高效区Sc设定为0.3~0.8,在该范围内,在常温25℃条件下,电池平均充电效率ηb-ch和放电效率ηb-dis分别为96.8%和97.1%。

2.4 热泵系统建模

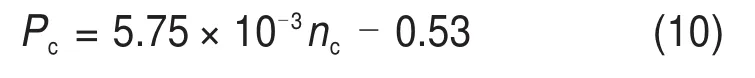

对热泵系统主要研究其输入/输出特性,故可将热泵系统视为整体。采用实验的方法研究压缩机功率与转速的关系。冬季制热工况下的实验条件如下:室外干球温度为7℃,冷凝和蒸发温度分别为46℃和-5℃。

图6所示为压缩机输出功率随转速的变化关系,由图6可见:随着压缩机转速增加,压缩机输出功率Pc呈线性增加。通过线性拟合可获得两者之间的函数关系:

图6 压缩机输出功率与转速的关系Fig.6 Relationship of compressor between output power and speed

2.5 多级带传动建模

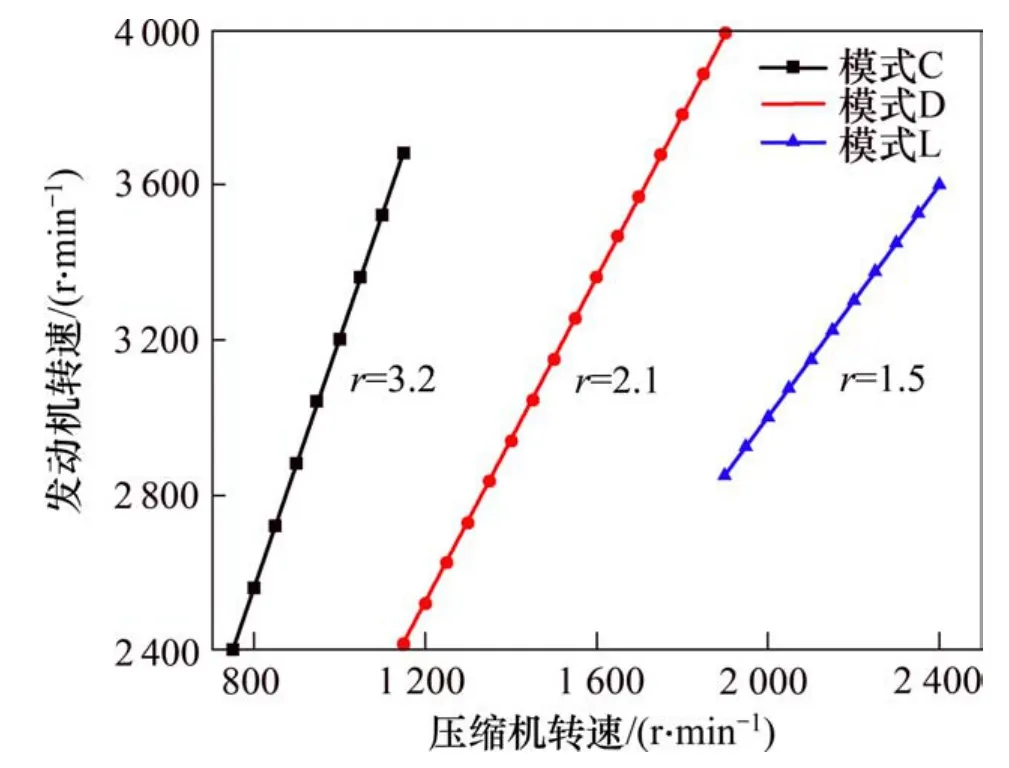

发动机和电机采用并联同轴连接,图7所示为发动机与压缩机转速的关系。通过皮带轮驱动压缩机工作。为了满足压缩机不同转速下发动机都处于经济工作区,优选了三级带轮传动。由图7可见:当压缩机转速为750~2 400 r/min时,发动机运行在2 400~4 000 r/min时,三级传动对应着C,D和L 3种工作模式,其传动比分别为3.2,2.1和1.5。

3 基于发动机最优扭矩控制策略

对于混合驱动而言,能源管理策略直接影响着燃气消耗。最佳的能量管理策略可以通过控制电机的充电和放电转矩来实现发动机的效率最高,而作为辅助能量源的电池起着“削峰填谷”的作用。发动机最优扭矩控制策略的核心思想是确保发动机工作在其最佳扭矩曲线上,不足或者多余的功率由电机来承担,其流程图如图8所示。图8中,Tr为压缩机的需求扭矩可以通过压缩机的速度和功率求得,ηec为发动机和压缩机之间的传动效率,ηem为发动机和电动机之间的传动效率。

图7 发动机与压缩机转速的关系Fig.7 Relationship between engine speed and compressor speed

不同工作模式下的边界条件和参数设置如表3所示。通过自动机械传动实现不同工作模式下传动比的切换。模式M是当电池Sc大于其上限时,电机单独驱动压缩机的工作模式,属于电池管理控制范畴,因此,未将其列入系统控制的研究内容。

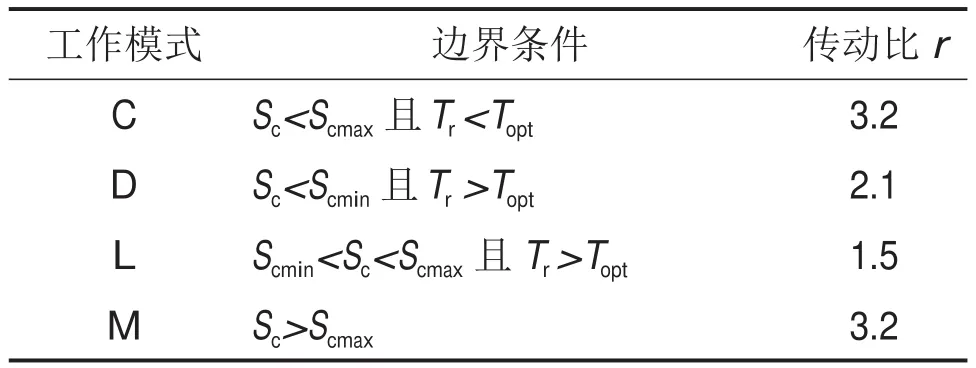

基于发动机最优扭矩控制策略下的扭矩分配情况如图9所示。从图9可见:在整个压缩机转速范围内,电机扭矩的实验值与模拟值具有较好的一致性,发动机扭矩呈锯齿形变化,但实验值要高于模拟值,其主要原因是引入负载增大了摩擦力矩的输出。当压缩机转速从750 r/min增加到1 150 r/min时,发动机扭矩从28.3 N·m增加到30.8 N·m,电机的充电扭矩维持在9.8 N·m左右,此过程可认为发动机驱动压缩机工作并在充电模式(模式C)下;当压缩机转速为1 150~1 900 r/min时,发动机扭矩从28.4 N·m升至31.3 N·m,电机的扭矩较小,该过程可近似地认为发动机单独驱动(模式D);当压缩机的转速由1 900 r/min时上升至2 400 r/min时,发动机扭矩从29.25 N·m增加到30.69 N·m,电机的放电扭矩从13.4 N·m降到12.6 N·m,此过程为发动机和电机联合驱动压缩机的工作模式(模式L)。整个过程发动机的扭矩都位于其经济区范围。

图8 发动机最优扭矩控制策略流程图Fig.8 Flow chart of engine optimal torque control strategy

表3 不同工作模式下的边界条件和参数设置Table 3 Boundary conditions and parameter settings under different operating modes

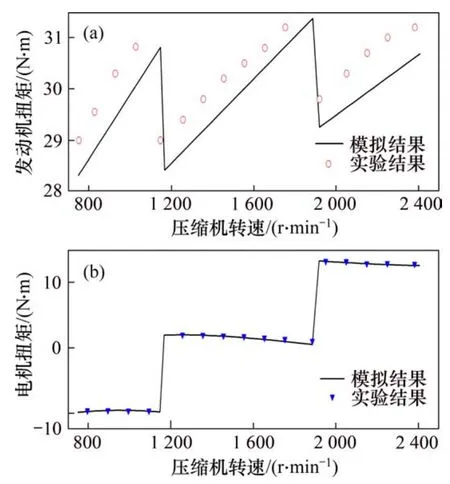

不同工作模式下的发动机热效率如图10所示。从图10可见:3种模式下的发动机热效率均随着压缩机转速升高先增大后减小。模式C,D和L的平均热效率分别为26.8%,27.0%和27.0%,明显高于规定的25.0%。

图9 最优扭矩控制策略下的扭矩分配Fig.9 Torque distribution under optimal torque control strategy

图10 不同工作模式下发动机的热效率Fig.10 Engine thermal efficiency under different operating modes

4 燃气消耗对比与分析

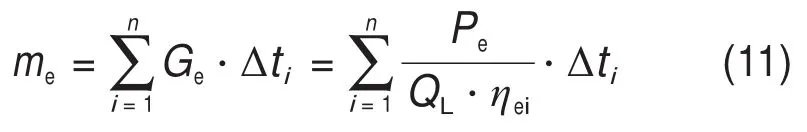

HPGHP系统的动力来源为燃气发动机和电池,因此,衡量系统的优劣应从燃气的消耗和电池Sc的变化着手。在系统运行过程中,发动机的燃气消耗me可以表示为

式中:Pe为发动机的输出功率,kW;Ge为发动机的燃气质量流量,kg/s;QL为燃气的低热值,取46.2 MJ/kg;Δti为时间间隔。

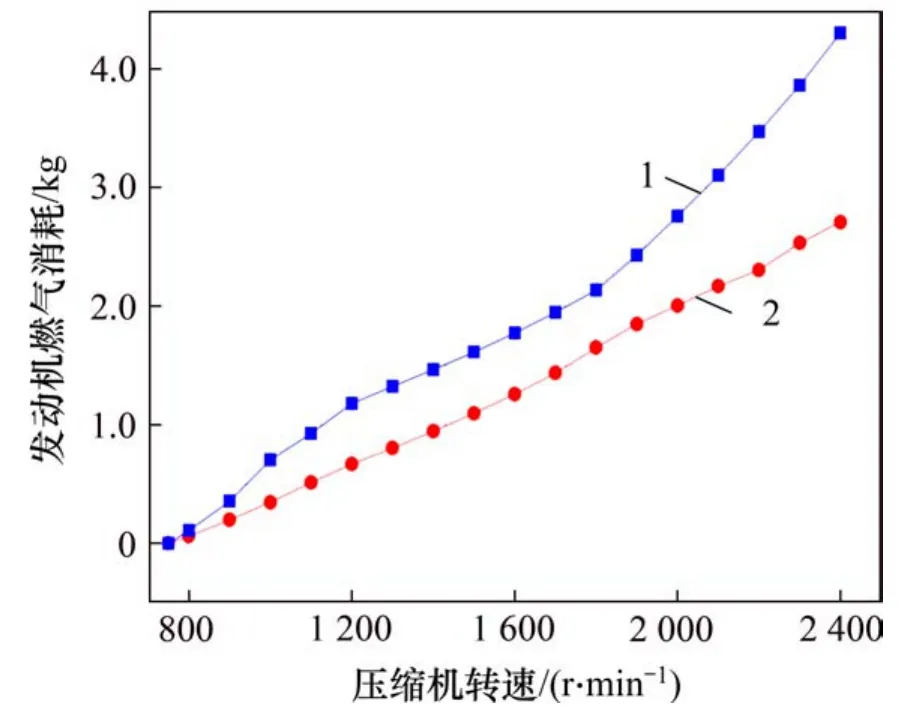

混合动力燃气热泵与普通燃气热泵(发动机为唯一动力)的燃气消耗对比如图11所示。从图11可见:在模式C下,HPGHP系统的燃气发动机由于传动比调速和电机配合,沿着最优扭矩曲线运行时,燃气消耗低于普通的燃气热泵系统;当处于发动机单独驱动模式时,两者具有相同的变化趋势;当压缩机转速超过1 900 r/min时,普通燃气热泵的燃气消耗迅速增加,明显高于混合动力系统的燃气消耗,原因是缺少了电机的辅助,发动机扭矩增加,导致其运行偏离经济区,燃气消耗增加,热效率降低。而混合动力系统由于电机扭矩的辅助,降低了发动机扭矩的输出,从而确保其经济运行。由图11可见:普通的燃气热泵和HPGHP系统的燃气消耗量分别累计达到4.3 kg和2.7 kg。

图11 2种情况下的发动机的燃气消耗Fig.11 Gas consumption of engine in two cases

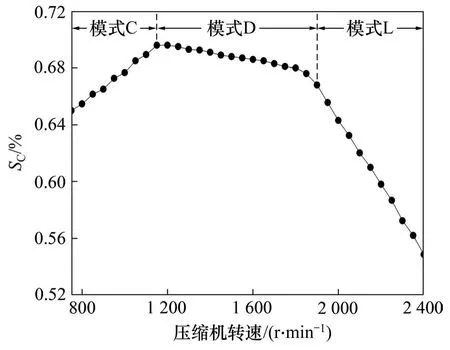

图12 电池组的Sc变化曲线Fig.12 Scvariation curve of battery pack

磷酸铁锂电池的Sc变化可通过电池能量管理系统实时采集,如图12所示。在模式C下,电池组的Sc从最初的65.0%增加到69.6%;在模式D下,电池的Sc减少约2.7%,近似认为电机不工作;而在L模式下时,由于电机参与程度增加,电池Sc下降至55%。在整个过程中,电池的Sc变化为10%。

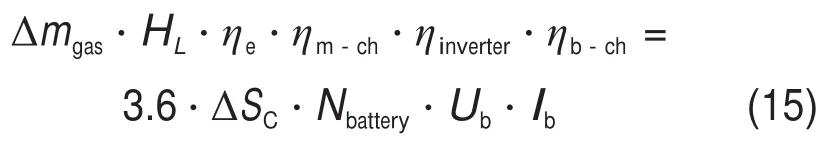

由于电池Sc减小将来需要发动机驱动来弥补,因此,需研究电池变化值ΔSc与燃气消耗量Δmgas的关系。闭合离合器2和3,断开离合器1,发动机驱动发电机,直接对电池充电(如图1所示),此时,发动机输出功率的表达式为

电池组的输入功率为

电池组功率ΔPb的变化为

联立式(12)~(14),可得

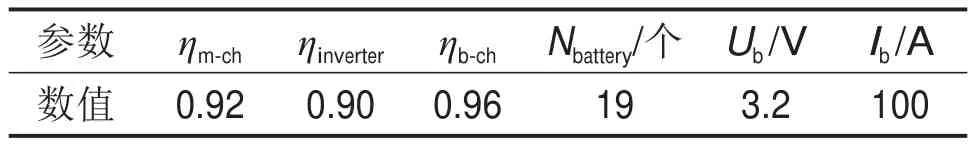

式中:Nbattery为电池组单体模块个数;ηinverter为逆变器效率;ηm-ch为发电机的驱动效率;ηb-ch为电池充电效率;Ub为单体电池的额定电压,V;Ib为电池的额定电流,A。参数取值如表4所示。

表4 参数取值Table 4 Value of the parameters

将表4中数值代入式(15),可得

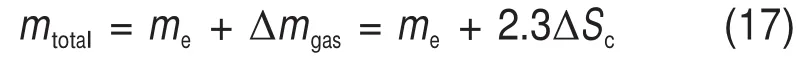

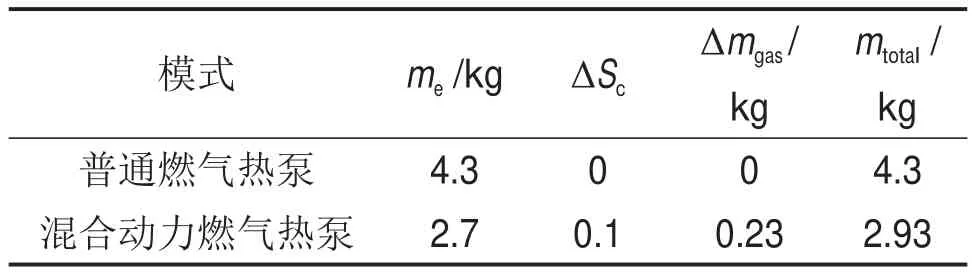

则系统总的燃气消耗量mtotal可表示为

具体的对比过程如表5所示。从表5可见:在同样负荷下,普通燃气热泵和混合动力燃气热泵的燃气总消耗量分别为4.3 kg和2.93 kg;混合动力燃气热泵下系统的节能效果非常明显,达到31.9%。

表5 2种情况下系统总的燃气消耗量Table 5 Total gas consumption of the system in two cases

由此可见:通过大容量电池组和高充电和放电效率的电机的辅助,借助于最优的能量管理控制策略可以实现发动机的高效运行,从而降低燃气消耗,提高系统的经济性。

5 结论

1)通过理论和实验的方法建立了HPGHP系统的数学模型。发动机最优扭矩控制策略可有效实现发动机和电机扭矩的合理分配以及工作模式的切换。

2)通过磷酸铁锂电池、高充电和放电效率电机的辅助以及低中高负荷下传动比分别为3.2,2.1和1.5的设计,可确保发动机以高于25.0%的热效率经济运行。

3)在相同负荷下,燃气热泵燃气消耗为2.93 kg,而HPGHP系统的燃气消耗为4.3 kg,节能约31.9%。高负荷情况下的节能效果尤其明显。