微量Mn对Al-Zn-Mg-Zr合金板材组织与断裂韧性的影响

2020-01-18陈景超柴文茹汪庆杨臻珅刘胜胆叶凌英唐建国

陈景超,柴文茹,汪庆,杨臻珅,刘胜胆,3,叶凌英,3,唐建国,3

(1.中南大学材料科学与工程学院,湖南长沙,410083;2.中南大学有色金属材料科学与工程教育部重点实验室,湖南长沙,410083;3.中南大学有色金属先进结构材料与协同创新中心,湖南长沙,410083)

Al-Zn-Mg系合金因其较高的比强度、良好的耐蚀性和加工性能,作为结构材料被广泛地应用于航空航天和轨道交通领域[1-2]。但是随着工业的发展和损伤容限设计原则在实际生产中的应用,要求这些结构材料不仅有较高的强度,还要有良好的断裂韧性,因此提高断裂韧性是高强铝合金的重要研究方向之一。为了提高该系合金的综合性能,常用Zr等过渡族元素进行微合金化。Zr能够强烈地抑制铝合金的再结晶过程,细化晶粒,改善合金的强度、断裂韧性和耐蚀性[3-7]。在Al-Zn-Mg-Zr合金的基础上复合添加其他微量元素,能够进一步提高该系合金的性能。张茁等[8]发现在Al-Zn-Mg-Cu-Zr合金中添加0.3%(质量分数)Yb能够形成含Yb的共格弥散相,抑制基体再结晶,保持形变回复组织,提高了合金的断裂韧性。Mn元素能够提高合金的再结晶温度、抑制再结晶、细化晶粒,并且可以提高强度、应力腐蚀抗力和降低淬火敏感性[9];此外,LEE等[10]发现,Al-Zn-Mg合金中与基体非共格的含Mn弥散相能够钉扎和阻碍位错的运动,有效地提高合金的断裂韧性。关于Zr和Mn复合添加对Al-Zn-Mg合金组织与性能的影响已有较多研究,但是主要集中在晶粒组织、强度和耐蚀性能方面[11-14],对断裂韧性的影响研究较少。本文作者通过Kahn撕裂试验、扫描电镜、透射电镜等方法,研究了在Al-Zn-Mg-Zr合金的基础上进一步添加Mn后断裂韧性的变化规律,探讨了影响机理,这有助于更好地理解Zr和Mn在Al-Zn-Mg系合金中的微合金化机理,并为进一步提升合金的综合性能提供参考。

1 实验材料与方法

采用高纯铝(纯度99.99%,质量分数,下同)、工业纯锌(纯度99.9%)、工业纯镁(纯度99.9%)、中间合金Al-4.55%Zr和Al-8.92%Mn为原料,熔炼温度为740~750℃,使用C2Cl6除气精炼,于720℃时浇注成长度为130 mm、宽度为120 mm、厚度为30 mm的铸锭。合金化学成分使用电感耦合等离子体原子发射光谱仪(ICP-AES)进行测试,结果如表1所示。在空气电阻炉中进行均匀化处理,工艺为:460℃/24 h,空冷;轧制前,铸锭在450℃保温1 h,经多道次轧制从30 mm轧至3 mm厚板材;合金板材在空气电阻炉中进行470℃/1 h固溶处理,随后室温水淬;最后,在空气电阻炉中进行120℃/70 h的人工时效。

铝合金的断裂韧性可以通过Kahn撕裂试验进行表征,根据裂纹张开位移-载荷曲线计算撕裂强度和单位面积裂纹形核功,计算公式如下[15]:

式中:σ为撕裂强度;P为试验最大加载外荷;b为试样缺口处最小宽度;t为试样厚度;E为单位面积裂纹形核功;W为位移-载荷曲线上裂纹扩展前的面积。单位面积裂纹形核功与断裂韧性成正比。根据ASTMB 8701-01(2007)标准制备Kahn撕裂试样,在RW-50型试验机上进行试验,每组合金板材测试3个平行试样,试验结束后采用ZEISS MA10型扫描电镜(SEM)观察试样断口。

采用配备电子背散射衍射(EBSD)系统的ZEISS MA10型扫描电镜观察晶粒组织,结果用HKL Channel 5软件进行分析;样品检测前进行电解抛光,所用溶液为10%HClO4+90%C2H5OH(体积分数),电解电压为20 V,电解时间为10 s。使用FEI Tecnai G220型透射电镜(TEM)及Titan G260-300型扫描透射电镜(STEM)观察合金纳米级别析出相,加速电压分别为200 kV和300 kV。透射电镜样品先经机械研磨减薄至厚度约为80 μm,冲成直径为3 mm的小圆片后,用MTP-1A型双喷电解减薄仪进行减薄,双喷电解液为30%HNO3+70%CH3OH(体积分数),使用液氮将温度控制在-20℃以下,电流为50~70 mA,电压为10~20 V。

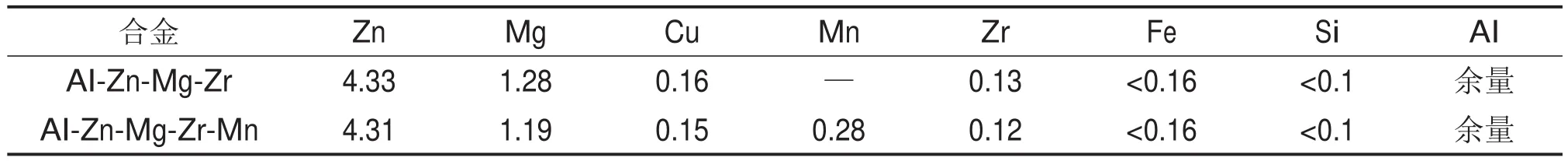

表1 实验合金的化学成分(质量分数)Table 1 Chemical composition of studied alloys %

2 实验结果

2.1 Kahn撕裂试验

图1所示为Al-Zn-Mg-Zr和Al-Zn-Mg-Zr-Mn合金板材Kahn撕裂的典型位移-载荷曲线。从图1可见:Al-Zn-Mg-Zr-Mn板材的最大外加载荷和裂纹扩展前的面积都比Al-Zn-Mg-Zr板材的大。根据位移-载荷曲线及式(1)和式(2)计算板材的撕裂强度和单位面积裂纹形核功,结果如表2所示。从表2可见:加入Mn元素后,Al-Zn-Mg-Zr合金板材的撕裂强度和单位面积裂纹形核功分别从550.9 MPa和168.6 N/mm增至581.5 MPa和235.4 N/mm。这表明加入Mn元素后,Al-Zn-Mg-Zr合金板材的断裂韧性得到改善。

图1 2种合金板材Kahn撕裂位移-载荷曲线Fig.1 Kahn tear displacement-load curves of two alloy sheets

表2 Al-Zn-Mg-Zr和Al-Zn-Mg-Zr-Mn合金板材人工时效后的撕裂强度和单位面积裂纹形核功Table 2 Tear strength and unit initiation energy ofAl-Zn-Mg-Zr andAl-Zn-Mg-Zr-Mn alloy sheets after artificial aging

图2所示为板材试样断口形貌的SEM结果。由图2(a)和(c)可见:Al-Zn-Mg-Zr合金的撕裂断口存在很多裂纹,仅有少量尺寸较小且浅的韧窝,断裂方式主要为沿晶断裂,因而体现出更差的韧性;由图2(b)和(d)可见:Al-Zn-Mg-Zr-Mn合金断口的韧窝较深且尺寸较大,为穿晶韧窝型断裂,韧性更好,这与表2中的结果一致。

2.2 晶粒组织

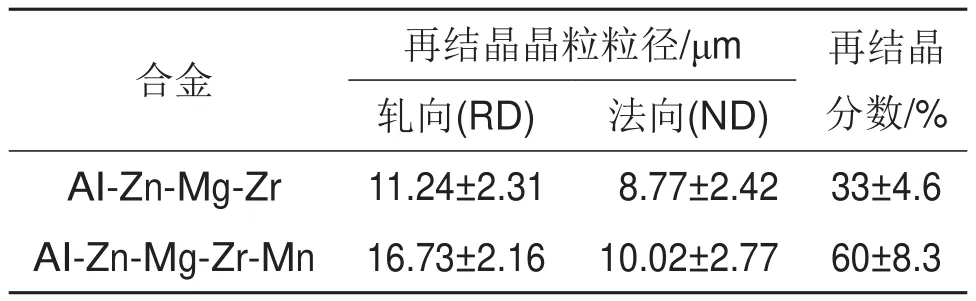

图3所示为2种板材轧向(RD)-法向(ND)截面的晶粒取向分布图。利用HKL Channel 5软件统计晶粒粒径(自动截线法[16])和再结晶分数,结果见表3。由图3可见,Al-Zn-Mg-Zr和Al-Zn-Mg-Zr-Mn合金都发生了部分再结晶,再结晶晶粒都在一定程度上沿RD方向伸长。Al-Zn-Mg-Zr和Al-Zn-Mg-Zr-Mn合金板材的再结晶分数分别约为33%和60%;Al-Zn-Mg-Zr合金板材中的再结晶晶粒沿RD和ND方向的平均粒径分别约为11.2 μm和8.7 μm,Al-Zn-Mg-Zr-Mn合金板材中的再结晶晶粒沿RD和ND方向的平均粒径分别约为16.7 μm和10.0 μm。再结晶程度和晶粒粒径是铝合金断裂韧性的影响因素,一般来说,再结晶程度越低、晶粒粒径越小,合金的断裂韧性越好[17]。

2.3 第二相

影响铝合金断裂韧性的第二相按粒径可分为3种类型[18]:熔铸过程中形成的粗大难溶初生相(粒径1~10 μm),均匀化过程中析出的粒径较小的弥散相(粒径0.05~1.00 μm)以及时效过程中析出的粒径更小的强化相(粒径约0.01 μm以下),这些粒子对合金断裂韧性的影响不同。

图2 Kahn撕裂试样断口的SEM照片Fig.2 SEM images showing fracture surface morphologies of Kahn tear samples

图3 2种合金板材RD-ND截面的晶粒取向分布图Fig.3 Grain orientation maps in RD-ND plane of two alloy sheets

表3 2种合金板材的晶粒组织统计结果Table 3 Grain structure statistics of two alloy sheets

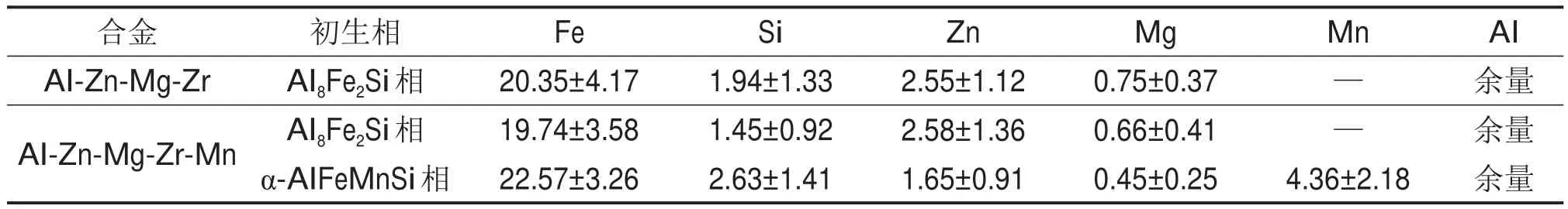

2.3.1 初生相

图4所示为2种合金板材在固溶处理后的SEM照片。由图4可知,2种合金板材均存在微米级的难溶初生相,并沿RD方向呈带状分布。采用能谱仪(EDS)对2种合金板材初生相的化学成分进行分析,结果如表4所示。由表4可知,Al-Zn-Mg-Zr合金板材中的难溶初生相大都为Al8Fe2Si相[19]。而Al-Zn-Mg-Zr-Mn合金板材中除了Al8Fe2Si相外,还存在α-AlFeMnSi相[20]。选取多张照片使用Image J Pro软件对初生相的面积分数进行定量分析。Al-Zn-Mg-Zr和Al-Zn-Mg-Zr-Mn合金板材中初生相的面积分数分别为0.41%和0.75%,表明Mn的加入增加了难溶初生相的数量。这是因为Mn可以结合Fe和Si等杂质元素形成α-AlFeMnSi相(表4)。

2.3.2 弥散相

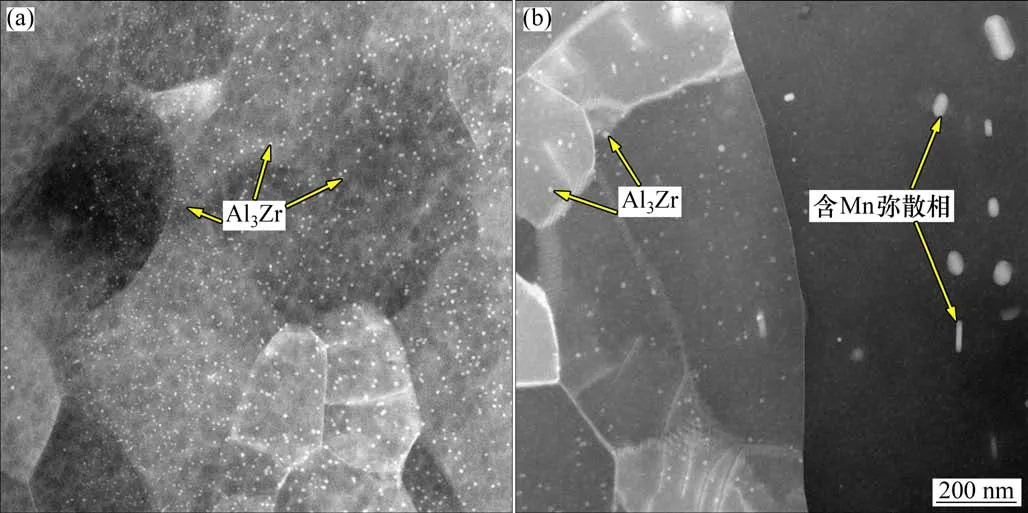

图5所示为2种合金板材固溶处理后的STEMHAADF照片。由图5(a)可见,Al-Zn-Mg-Zr合金板材中有很多细小弥散的球形Al3Zr粒子,直径为(22.3±2.4)nm,这些Al3Zr粒子能够有效地钉扎晶界,抑制再结晶并且细化晶粒[21];在Al-Zn-Mg-Zr-Mn合金板材中,除了存在Al3Zr粒子外,还有椭球状的含Mn弥散相(图5(b))。相比于Al-Zn-Mg-Zr板材,Al-Zn-Mg-Zr-Mn板材中的Al3Zr弥散相增大,直径为(25.8±1.7)nm,数量明显更少且间距更大。含Mn弥散相的长度为(164.2±15.5)nm,宽度为(65.0±6.3)nm,对含Mn弥散相的化学成分进行分析,结果如表5所示。ROBSON[22]的研究表明:在Al-Zn-Mg(Cu)合金中基体Zr元素质量分数降低,析出Al3Zr粒子的粒径和间距增加,数量减少。由表5可知,含Mn弥散相中溶解了少量Zr,降低了基体中Zr元素的质量分数,因此得到了图5(b)所示的Al3Zr粒子特征。此外,含Mn弥散相中还溶解了少量Zn和Mg元素,这也会对后续时效析出相产生影响。

图4 2种合金板材固溶处理后的SEM照片Fig.4 SEM micrographs of two alloy sheets after solution heat treatment

表4 2种板材初生相的化学成分分析(质量分数)Table 4 Chemical composition analysis of primary phases in two alloy sheets %

图5 2种合金板材固溶处理后的STEM-HAADF照片Fig.5 STEM-HAADF images of two alloy sheets after solution heat treatment

2.3.3 时效析出相

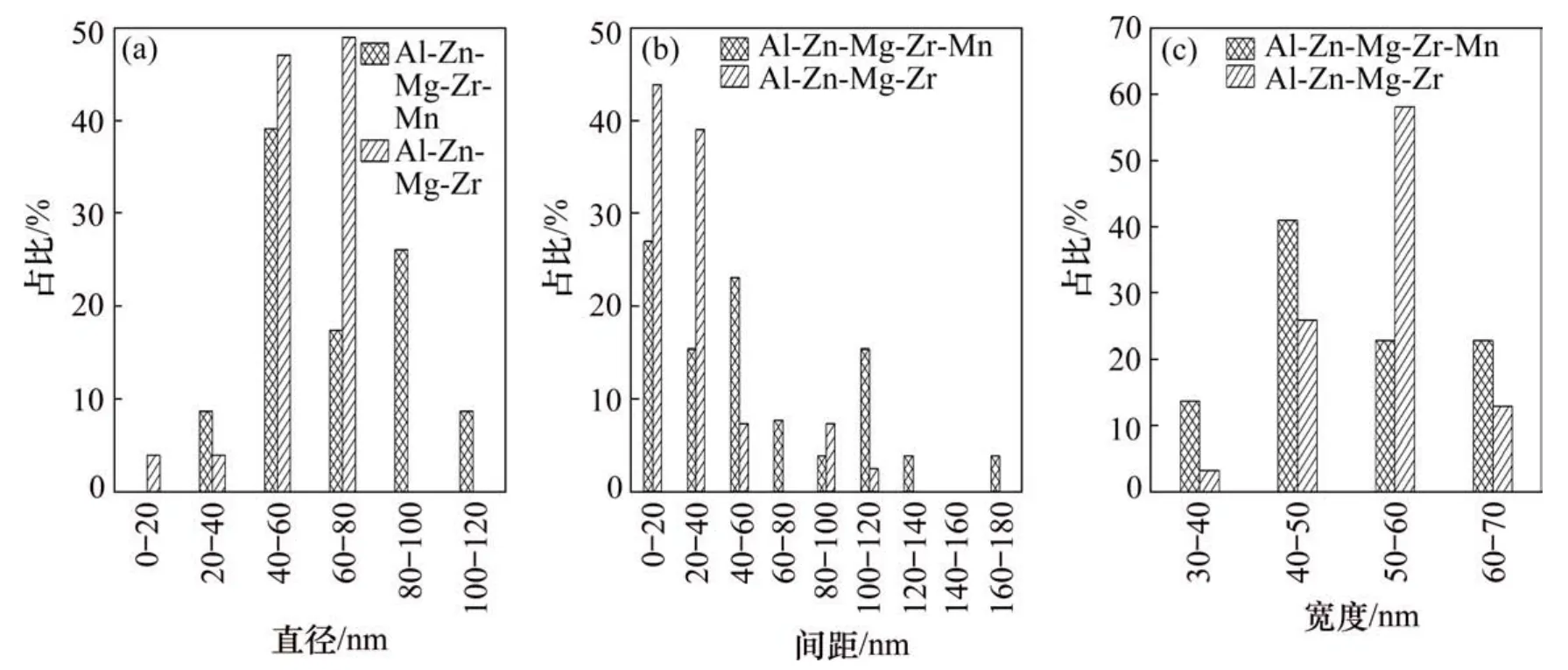

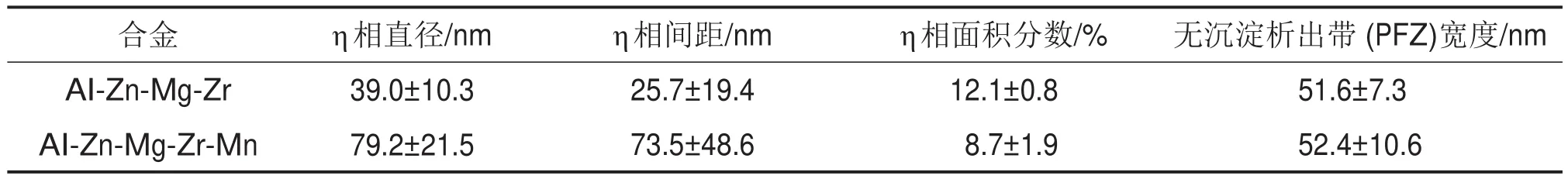

图6所示为时效态Al-Zn-Mg-Zr和Al-Zn-Mg-Zr-Mn合金板材晶界处典型的STEM-HAADF照片。由图6可知:2种板材晶界处均存在η相(MgZn2),且可以观察到明显的无沉淀析出带(PFZ)。为了更好地比较2种板材的晶界特征,参考文献[23]的方法对多个大角度晶界上η相的直径、间距和PFZ宽度进行统计(图7),其平均粒径如表6所示。由图7(a)可见,Al-Zn-Mg-Zr板材中晶界η相直径主要为40~80 nm,不存在直径大于100 nm的η相,而Al-Zn-Mg-Zr-Mn板材晶界上η相的直径主要为40~100 nm,一些η相直径可达120 nm。由图7(b)可知,2种板材晶界η相间距分布都不均匀,Al-Zn-Mg-Zr板材晶界上η相的间距集中分布在0~40 nm,Al-Zn-Mg-Zr-Mn板材η相的间距集中分布在0~80 nm,超过40 nm的比例显著增加,少量η相间距超过120 nm。由图7(c)可知,2种板材晶界PFZ的宽度都集中分布在40~70 nm之间。由表6可知,在Al-Zn-Mg-Zr板材中添加Mn元素后,大角度晶界上η相的平均直径由39.0 nm增至79.2 nm,平均间距由25.7 nm增至73.5 nm,面积分数由12.1%降至8.7%,PFZ宽度的变化不大。

表5 含Mn弥散相的化学成分分析(质量分数)Table 5 Chemical composition analysis of Mn-containing dispersoids %

图6 2种合金板材晶界处的STEM-HAADF照片Fig.6 STEM-HAADF images showing precipitates and PFZ at grain boundary of two alloy sheets

图7 晶界η相直径、间距和PFZ宽度分布Fig.7 Distribution maps of η phase size,spacing and precipitate free zone width

表6 2种合金板材的晶界η相直径、间距、面积分数和PFZ宽度统计结果Table 6 Average diameter,spacing,area fraction of η phase and width of PFZs of two alloy sheets

图8 2种合金板材沿<110>Al方向的晶内TEM明场像及对应的选区衍射花样Fig.8 TEM images and corresponding SADP of strengthening precipitates observed along<110>Alprojection in two alloy sheets

图8所示为时效态Al-Zn-Mg-Zr和Al-Zn-Mg-Zr-Mn板材晶粒内部的TEM明场像照片及相应的<110>Al方向选区衍射花样。2种合金晶粒内部均可观察到细小弥散的强化相,但含Mn板材中的数量更少。由图8可见,在1/3和2/3{220}Al处存在明显的衍射斑点,表明强化相主要为亚稳η'相[24]。η'相通常为盘状,在{111}Al面上生长,从<110>Al方向看呈球状或针状形貌[25]。选取多张照片使用Image J Pro软件对η'相直径和面积分数进行统计,结果如表7所示。由表7可见:Al-Zn-Mg-Zr板材的η'相的平均直径和面积分数分别约为4.58 nm和41.4%,Al-Zn-Mg-Zr-Mn板材的分别约为6.68 nm和33.5%,表明加入Mn后η'相直径增大而面积分数降低。

表7 2种板材晶内η'相平均直径和面积分数统计结果Table 7 Average diameter and area fraction of η'phase of two studied sheets

3 讨论

在Al-Zn-Mg-Zr合金中加入微量Mn元素后,板材的UIE提高了约39.6%,改善了断裂韧性。但是合金断裂韧性的影响因素很多,需要综合考虑晶粒组织、不同尺度第二相等的影响。

在晶粒组织方面,GOKHALE等[17]研究发现,7050合金的断裂韧性会随着再结晶程度的增加而降低,在再结晶分数低于30%时,合金韧性的降低较为显著,但是当再结晶分数高于30%时,断裂韧性并无显著降低;而且在一定的再结晶程度下,再结晶晶粒粒径的增加会增强断裂韧性。加入Mn元素后,板材的再结晶分数从33%增至60%,RD和ND方向的再结晶晶粒粒径稍有增加,因此Mn元素加入所导致的晶粒组织改变对板材的断裂韧性影响不大。

在粗大初生相方面,Mn元素的加入导致板材中粗大初生相的面积分数增加(图4),这不利于断裂韧性的提高。与粒径较小的粒子相比,粗大的初生相与基体有较大的接触面,由基体传来的应力更大,而且这些初生相较脆,变形能力不及基体金属,容易在初生相和基体界面上产生应力集中[26],形成空穴,并随着外力的增加,不断地有空穴长大、聚合,最后导致合金断裂。

在亚微米级弥散相方面,刘刚等[18]研究发现,中间尺寸第二相颗粒粒径的增加能够少量地提高合金的断裂韧性。由图5可知,加入Mn元素后,合金板材中的Al3Zr粒子粒径和间距都增大,因而能在一定程度上提升断裂韧性。另外,Al-Zn-Mg-Zr-Mn合金板材中存在与基体不共格且难变形的含Mn弥散相,能够钉扎和阻碍位错的运动,并促进合金的均匀变形,形成分布均匀的细小滑移带,使位错的平面滑移转变为交滑移[10,27],因而减少晶界处的应力集中,提高断裂韧性。

在时效析出相方面,虽然Al-Zn-Mg-Zr-Mn合金板材晶界上的η相直径比Al-Zn-Mg-Zr合金板材的大,但是其晶界η相面积分数要比Al-Zn-Mg-Zr合金的小,且析出相更不连续。根据张瑞岩等[28]的研究,降低晶界析出相的面积分数有利于提高合金的断裂韧性。连续的网状晶界析出相有严重的脆化作用[3],可以作为裂纹源,降低合金的断裂韧性。加入Mn元素后,板材晶内的η'强化相直径增大、面积分数降低(图8),因而晶界与基体的强度差减小,有利于减少应力在晶界附近集中,沿晶断裂比例显著降低(图2),从而提高合金的断裂韧性。综上所述,在Al-Zn-Mg-Zr合金中,加入Mn元素后晶粒组织及第二相的变化对断裂韧性的有利影响超过了不利影响,因而提高了断裂韧性。

4 结论

1)在Al-Zn-Mg-Zr板材中添加微量元素Mn可以提高其断裂韧性,撕裂强度从550.9 MPa增至581.5 MPa,单位面积裂纹形核功从168.6 N/mm增至235.4 N/mm,断裂方式从沿晶断裂为主转变为穿晶韧窝型断裂。

2)在Al-Zn-Mg-Zr板材中加入Mn元素,再结晶分数和再结晶晶粒粒径都有所增加,但是对断裂韧性影响不大;形成了α-AlFeMnSi相,增加了粗大初生相的面积分数,不利于断裂韧性的提高;形成了与基体不共格的含Mn弥散相,能够有效地提高合金的断裂韧性;合金板材中的Al3Zr粒子粒径和间距都增加,能在一定程度上提升Al-Zn-Mg-Zr板材的断裂韧性;晶界上η相的面积分数变小、间距变大,并且晶内η'强化相直径增大、面积分数降低,有利于减少晶界处应力集中,提高了板材的断裂韧性。因此,Mn元素的有利影响超过了不利影响,板材断裂韧性得到提高。