持载下预应力CTRC板加固RC梁的抗弯性能

2020-01-18杜运兴邵喜诚周芬

杜运兴,邵喜诚,周芬

(1.湖南大学土木工程学院,湖南长沙,410082;2.工程结构损伤诊断湖南省重点实验室,湖南长沙,410082)

织物增强混凝土(textile reinforced concrete,TRC)是由高性能纤维编织物与细骨料混凝土结合而成的一种新型复合材料。TRC具有许多优良的性能,如强度高、质量小、耐腐蚀等[1-4];另外,TRC材料用于结构加固时,可以很好地克服FRP材料在低温、潮湿条件下难以施工的问题。这些优良性能使其可以用来加固结构构件和节点[5-9]。目前,TRC材料加固混凝土构件多为层铺法施工。所谓层铺法施工,即首先在处理好的黏贴表面平铺一层砂浆,然后,在砂浆上平铺一层纤维织物并轻轻按压(若有多层纤维织物,则重复这2步即可),最后再平铺一层砂浆覆盖。这种施工方法的优点在于不需模板且易操作。国内外研究者对这种方法加固混凝土构件的力学性能进行了研究,如:荀勇等[10]通过试验研究了TRC薄板加固RC梁的受弯性能,发现TRC薄板加固可以有效地提高梁的开裂荷载、屈服荷载和极限荷载,但当配网率较高时,加固梁承载力由薄板和老混凝土之间的脱黏情况决定。OMBRES[11-12]通过试验分析了FRCM加固混凝土梁的剥离情况,发现加固后的混凝土梁在端部和跨中裂缝处发生剥离破坏。剥离破坏发生时,织物较完整,表明织物的强度没有得到充分利用。为了充分利用织物的强度,先将TRC材料预制成板材,再将TRC板材应用于加固构件。在预制过程中,对织物施加预拉力使织物在TRC板中处于平直状态,这样既能解决层铺法施工中织物不平直的问题,又能使织物的一部分强度在放张后储备于混凝土基材中。DU等[13-14]发现,在TRC板制作时掺入一定体积分数的短切钢纤维可以改善织物与基体混凝土之间的界面黏结性能,使TRC薄板的破坏形式由剥离转变为织物拉断。另外,对织物施加预拉力可以明显提高TRC板件的开裂荷载。虽然预应力TRC板材可以较好地增强混凝土构件的力学性能[15-17],但大多为1次加固。而在实际工程中,混凝土构件多为带裂缝工作,加固后其2次受力,因此,研究预应力TRC板加固受损混凝土构件具有广阔的应用前景。本文采用四点弯曲试验研究持载作用下用预应力碳纤维织物增强混凝土(carbon-textile reinforced concrete,简称CTRC)板加固RC梁的抗弯性能。根据RC梁的持载水平建立研究工况。监测试验过程中试验梁的挠度、应变及外部荷载,并记录试验梁的裂缝发展,分析试验梁的延性、开裂模式及破坏模式。

1 试验概况

1.1 试件设计与制作

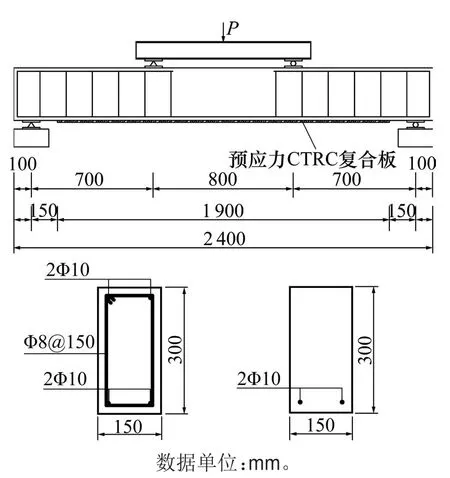

本试验分成3个工况,所有工况RC梁的尺寸与配筋的一致,见图1。3个工况包括1个参考工况和2个对比工况,参考工况测试对象是未加固的钢筋混凝土梁,对比工况的测试对象为不同持载水平下加固的梁。对于不同持载水平的加固梁,通过对比工况的钢筋混凝土梁达到预定的持载水平进行加固。试验工况见表1,其中,编号中字母和数字的含义如下:S表示持载加固,R表示参考,B表示钢筋混凝土梁,数字表示对比工况编号。

图1 试件尺寸及配筋图Fig.1 Design details of RC beams

1.2 材料参数

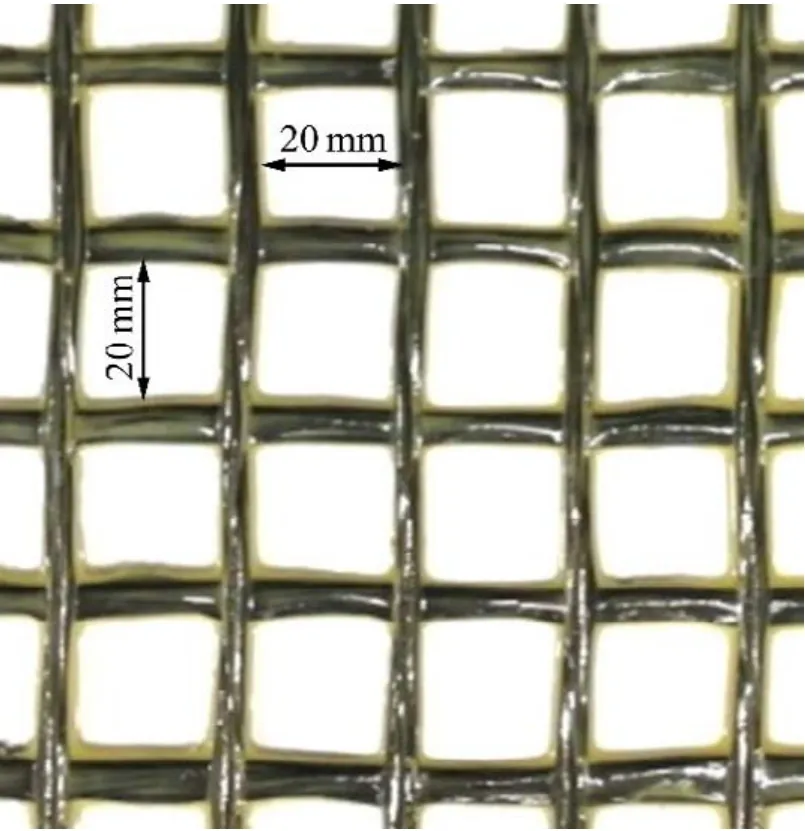

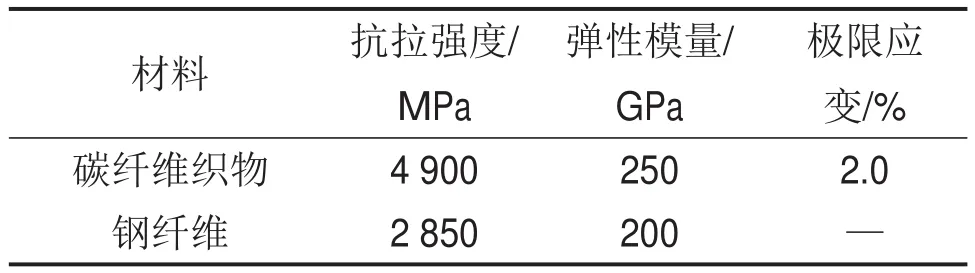

混凝土试块采用的是圆柱体试件,其高度为300 mm,底面直径为150 mm。将试块在标准养护条件下养护28 d,测得混凝土的平均抗压强度为30.6 MPa。纵筋选用直径为10 mm等级为HRB400的热轧带肋钢筋,平均屈服强度为488 MPa,平均抗拉强度为651 MPa。采用环氧树脂胶对碳纤维织物进行浸胶处理。使用游标卡尺对刷胶后的碳纤维织物厚度进行测量,测得平均厚度为2.0 mm。碳纤维织物涂刷胶后的对照见图2。碳纤维织物经向纤维束涂刷胶后的力学性能参数见表2。加固持载梁使用的黏接剂与制作预应力CTRC板的高性能水泥基相同。高性能水泥基的28 d抗折强度和28 d抗压强度分别为12.3 MPa和76.7 MPa。在预应力CTRC板中掺入一定的钢纤维,钢纤维的长度为14~ 16 mm,直径为0.2 mm,密度为7.85 g/cm3,其力学性能见表2。

图2 浸胶后的碳纤维织物Fig.2 Impregnated carbon fiber textile

1.3 预应力CTRC板制作过程

预应力CTRC板的制作通过1个预应力张拉装置完成,该装置内有浇筑板材的模具。首先裁剪宽度约为140 mm浸胶处理后的碳纤维织物,然后在碳纤维束指定位置上黏贴应变片,并对应变片进行防水保护。将碳纤维织物固定于张拉装置中,并对其进行预张拉,经过多次补张拉后,使碳纤维织物的预拉力水平维持在5.6 kN左右。然后,分2层浇筑高性能水泥基。浇筑完第1层后,在织物网格中插入体积分数为1%的短切钢纤维,继续浇筑第2层,最后进行振捣。初步硬化后,覆盖湿毛巾,洒水养护,7 d后将预应力CTRC板从张拉装置上取出,并移入标准养护室内,养护28 d。经测量,预应力CTRC板的平均厚度约为16 mm。

表2 纤维织物与钢纤维的性能参数Table 2 Properties of carbon fibre textile and steel fibre

1.4 钢筋混凝土梁的加固

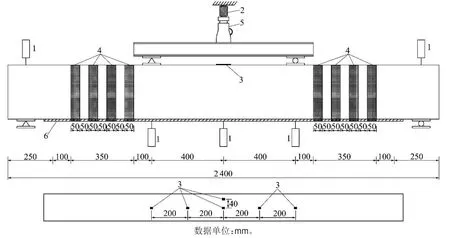

预应力CTRC板加固钢筋混凝土梁包含3步:1)对黏贴面进行处理,磨去钢筋混凝土梁黏贴面的浮浆层,凿糙混凝土黏贴面,并在预应力CTRC板的黏帖表面刻出斜痕,最后用清水冲洗干净;2)按工况要求将钢筋混凝土梁加载到预定的持载水平,然后采用高性能水泥基将预应力CTRC板黏帖在混凝土梁的受拉面,黏结层厚度为4~5 mm;3)为了防止预应力CTRC板端部发生剥离破坏,在CTRC板的端部对其进行锚固。在黏结层的水泥基材料养护3 d后,将锚固区的直角打磨成圆弧角,采用宽为50 mm、长为900 mm的单向碳纤维布,用环氧树脂胶在混凝土梁的剪弯段形成环形箍,如图3所示。

1.5 测试元件的布置

试验采用机械式千斤顶加载,力传感器布置在千斤顶与反力架之间。在支座处梁顶、跨中梁底及加载点梁底位置布置5个位移计,另外在跨中梁顶位置布置1个位移计备用,以测量跨中位移。在跨中梁底2根纵筋的跨中位置各布置1个应变片,以监测加载过程中纵筋跨中位置的应变变化。1个混凝土应变片布置在跨中梁顶面。在预应力CTRC最外层碳纤维织物的同一根纤维束上均匀布置5个应变片,且均位于梁的纯弯段,跨中位置平行纤维束上增加布置1个应变片。具体位置分布见图3。

2 试验结果与讨论

2.1 荷载-挠度变化

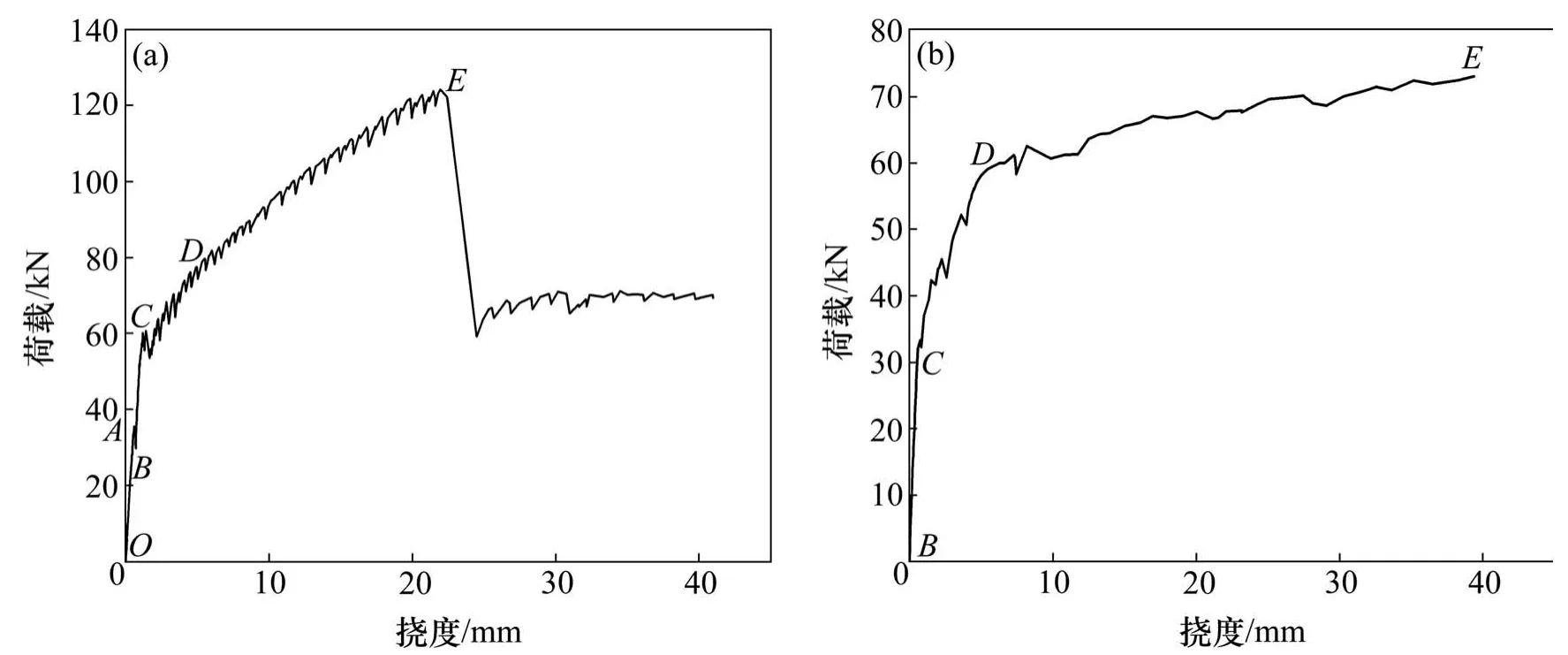

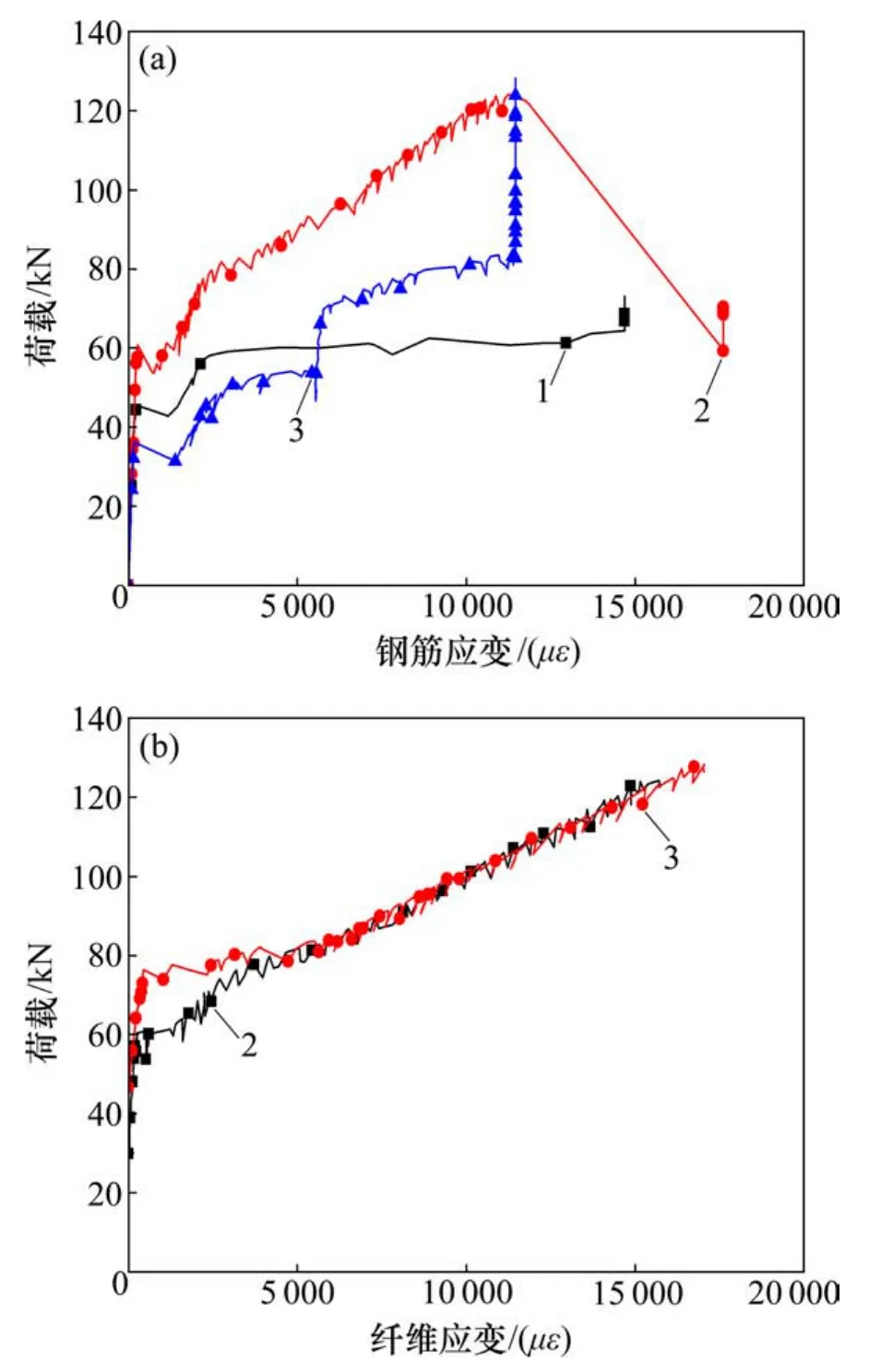

荷载-跨中挠度曲线反映了各工况试验梁的变形与荷载的关系,反映了持载梁的加载历程。以S-B-1工况加固梁为例,试验梁加载历程见图4,其中,图4(a)所示为试验梁荷载-跨中挠度曲线。图4(a)中,OA段表示加固梁的预加载过程,A点对应持载水平;AB段由示持载过程,同时加固也在这一过程完成;BE段为持载梁加固后的加载过程。BE段可以近似视3段折线组成,折线的端点分别为C,D和E点,各转折点对应荷载分别用FC,FD和FE表示。与S-B-1工况加固梁略不同的是,S-B-2工况加固梁的BE段近似视为2段折线,折线端点分别为C点和E点。R-B工况参考梁没有预加载过程,它的荷载-跨中挠度曲线也近似地分成3段,折线的端点分别为C,D和E点,如图4(b)所示。所有工况试验梁的荷载-跨中挠度曲线如图5所示,这些荷载及其对应的挠度见表3。

图3 端部锚固示意图及测试元件布置图Fig.3 Layout of end anchor and test component

图4 试验梁加载历程Fig.4 Loading procedure diagrams of test beam

图5 荷载-跨中挠度曲线Fig.5 Load-middle span deflection curves

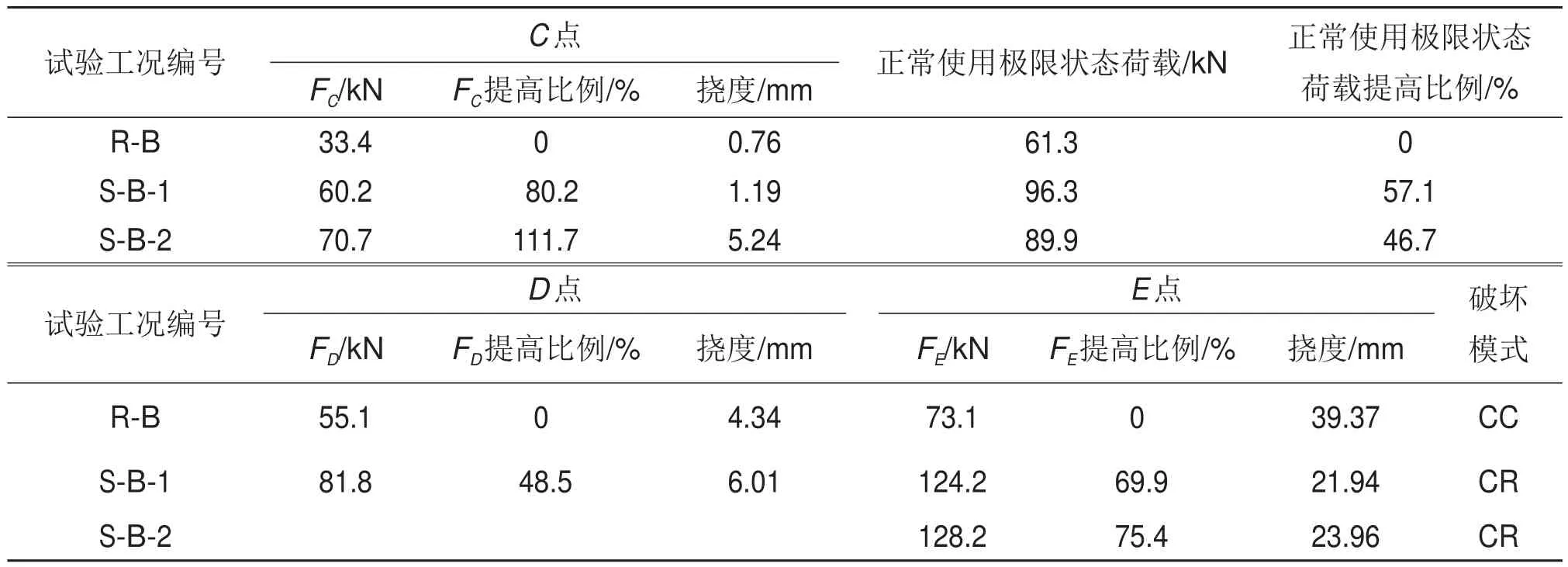

对于R-B工况参考梁,当荷载达到FC时,梁上出现第1条竖向裂缝,荷载-跨中挠度曲线发生明显偏转。裂缝位置如图6(a)所示。由于该条裂缝处的钢筋上并未布置应变片,故并未监测到钢筋的应变变化情况。图6中圆圈标注了应变片所在位置,方框标注了突然出现的混凝土裂缝。

对于S-B-1工况加固梁,当荷载达到FC时,梁内混凝土突然出现裂缝导致荷载-跨中挠度曲线发生明显偏转,此时,S-B-1工况加固梁的梁内混凝土裂缝并未出现在跨中位置,故并未记录到对应位置钢筋应变的变化,该梁内混凝土裂缝位置见图6(b)。当荷载达到FC的下一级荷载时,荷载-钢筋应变曲线出现突变的直线段,见图7(a)。这是由于加固梁的跨中位置突然出现了1条梁内混凝土裂缝,见图6(c)。该工况加固梁的荷载-钢筋应变曲线突变段末端对应的钢筋应变为684με。由于梁内纵筋的应变远未达到钢筋的屈服应变2 440με,表明试验梁未达到屈服。与钢筋应变发展类似,S-B-1工况加固梁的荷载-纤维应变曲线也相应出现了一水平段,见图7(b)。这是由于试验梁受拉区混凝土出现裂缝后,原来由受拉区混凝土承担的正应力分别被钢筋和纤维承担,使得钢筋、纤维织物在外荷载基本不变的情况下拉应力突然增加,因而,这2种材料的应变也相应增大。

对于S-B-2工况加固梁,当荷载达到FC时,在加固前已存在的裂缝位置对应的预应力CTRC板上产生裂缝,荷载-跨中挠度曲线发生偏转,这是由于预应力CTRC板上出现裂缝后降低了加固梁的刚度。

对于R-B工况参考梁及S-B-1工况加固梁,荷载-跨中挠度曲线在D点发生偏转的原因是受拉钢筋达到了屈服。当荷载达到FD时,受拉钢筋应变分别为2 616με和2 753με。这些应变均超过钢筋的屈服应变,表明钢筋已经进入屈服阶段。S-B-2工况加固梁的荷载-跨中挠度曲线不存在D点,将CE段视为一直线段,这是由于这2种工况加固梁在加固前钢筋已经进入屈服阶段,加固后影响荷载跨中-挠度曲线走势的为预应力CTRC复合板。

表3 试验结果Table 3 Test results

图6 裂缝与应变片相对位置Fig.6 Relative locations of crack and strain gauge

图7 跨中位置荷载-应变曲线Fig.7 Load-strain curves in mid-span

荷载-跨中挠度曲线图中E点对应于试验梁发生破坏。E点对应的荷载表示试验梁的极限荷载。与参考梁R-B相比,加固梁的极限荷载均大幅度提高且比较接近,S-B-1与S-B-2工况加固梁的极限荷载分别提高69.9%和75.4%。

2.2 正常使用极限状态荷载及构件的延性

正常使用极限状态荷载是指对应于混凝土梁挠度限值的荷载。依据“混凝土结构设计规范”[18],试验梁的挠度限值为跨度的1/200。本文试验梁的跨度均为2 200 mm,即正常使用极限状态荷载对应的挠度为11 mm。根据这一挠度确定试验梁的正常使用极限状态荷载,见表3。从表3可见:与R-B工况参考梁相比,各对比工况加固梁的正常使用极限状态荷载均有较大提高,提高比例分别为57.1%和46.7%;加固梁的正常使用极限状态荷载随着持载水平提高略降低。这是因为当持载水平较高时,持载时的挠度较大,加固后预应力CTRC板尚未发挥较大的作用,加固梁的挠度便达到限值。从图5可以看出:预应力CTRC板加固后的持载梁其荷载-挠度曲线均趋近于线性段,曲线斜率增加,但依然低于试验梁开裂前的斜率;加固后梁的刚度提高,使得加固梁的正常使用极限状态荷载提高。

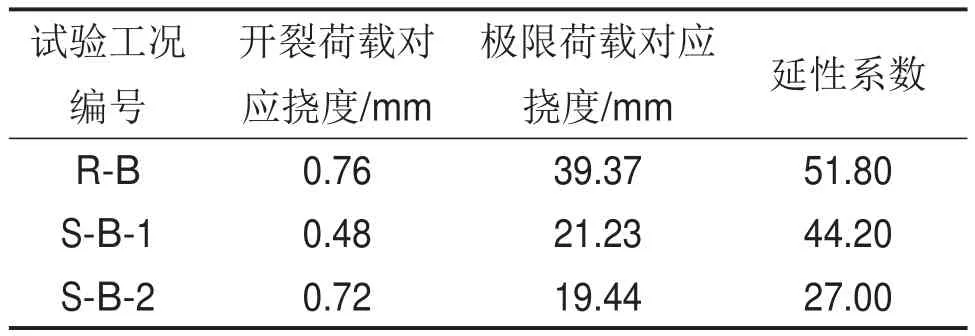

构件的延性是指构件进入非线性状态后,在承载能力没有显著降低情况下承受变形的能力[19]。延性系数为极限荷载对应的挠度与开裂荷载对应的挠度的比值。对于加固工况,相应挠度均应该减去持载时梁的挠度。试验梁的挠度及延性系数见表4。由表4可知:加固梁的延性随持载水平增大而下降,且加固梁的延性均低于参考梁的延性。

表4 挠度及延性系数Table 4 Deflections and ductility coefficients

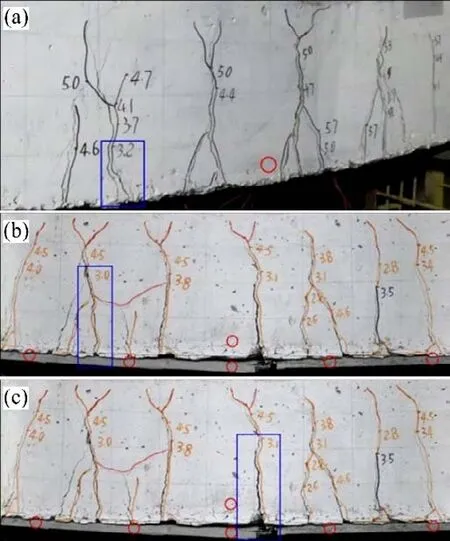

2.3 荷载-应变曲线

在各对比工况下,加固梁的跨中钢筋应变和跨中纤维应变的对比见图8。从图8可见:

1)S-B-1工况加固梁的应变曲线在出现水平段之前,钢筋应变和纤维应变较接近,在钢筋进入屈服阶段后,纤维应变随荷载增加而增大得更快,梁截面增加的正应力主要由纤维承担。这说明当持载水平低时,纤维在加固梁受荷后期发挥承担正应力的作用更大。

2)S-B-2工况加固梁与钢筋搭配相比,其纤维应变存在较大的滞后。由于用预应力CTRC板加固前梁内受力纵筋已进入屈服状态,加固后梁截面增加的正应力主要由纤维承担,这说明持载梁在加固后的受荷初期纤维即发挥着较大承担正应力的作用。

2.4 开裂模式与破坏模式

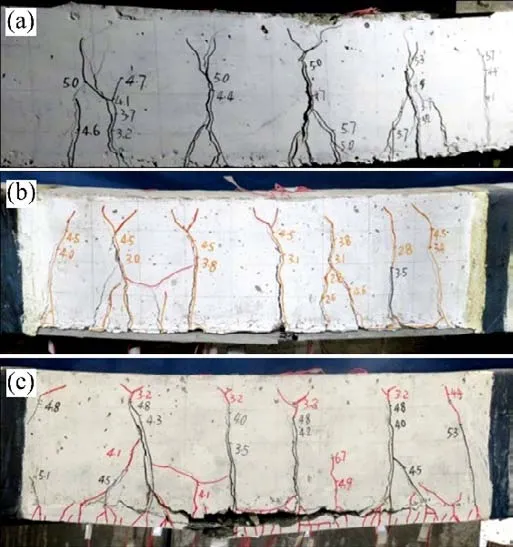

试验梁的裂缝形态图见图9。图9中,初次加载时的裂缝用黑色线条标记,再次加载时的裂缝改用红色线条标记。

图9 裂缝形态Fig.9 Cracks patterns

R-B工况参考梁在荷载达到FC时,出现第1条裂缝;随着荷载增大,裂缝不断增多,之后钢筋屈服,最后,梁因受压区混凝土压碎而破坏。因此,参考梁的破坏为典型的适筋梁破坏。

对于S-B-1工况加固梁,预应力CTRC板内的首条裂缝出现在加固前混凝土梁的开裂位置。随后,在加固梁的纯弯段内预应力CTRC板内出现第2条竖向裂缝。当荷载增加到FC时,这条板内裂缝向钢筋混凝土梁内发展。S-B-1工况加固梁的FC比参考梁的开裂荷载提高80.2%。这说明预应力CTRC板的存在可以有效地延缓加固梁内第1条混凝土裂缝出现。随着荷载不断增大,贯穿板的梁内裂缝和板内裂缝不断增加。在板内形成细而密的竖向裂缝,预应力CTRC板本身表现出多缝开裂的特性[13],且裂缝出现的位置在纯弯段。最终预应力CTRC板在纯弯段发生断裂且断裂位置与加固前梁内存在的裂缝位置无关。

S-B-2工况加固梁在加固前纯弯段混凝土主裂缝已经形成。预应力CTRC板内裂缝先出现在加固前梁的主裂缝位置,随着荷载不断增大,板内裂缝与梁内主裂缝贯通,该主裂缝高度进一步发展,同时,在板内形成细而密的竖向裂缝。最终预应力CTRC板在加固前梁内存在的主受弯裂缝位置发生断裂。

所有加固梁均因预应力CTRC板断裂而发生破坏,这表明预应力CTRC板内纤维强度得到了充分利用。当预应力CTRC板断裂时,板材的黏贴面黏连了大量原混凝土梁上的混凝土,这说明本研究中预应力CTRC板与混凝土梁之间的黏结是可靠的。预应力CTRC板断裂后,继续对加固梁加载,最后梁顶混凝土都被压碎。

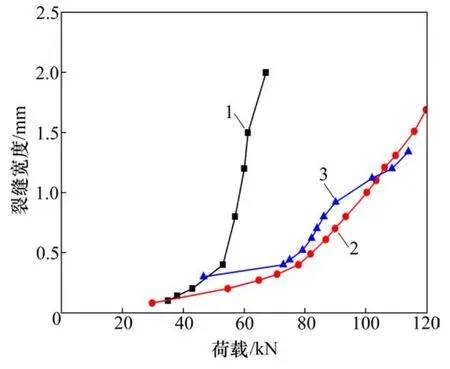

2.5 裂缝宽度

钢筋混凝土梁开裂后,裂缝处的钢筋拉应变不断增加,裂缝宽度也随之增加。各工况梁的裂缝宽度随荷载的变化曲线见图10。由图10可知:所有试验梁的裂缝宽度随荷载的增大而增大,且加固梁对应的曲线均比参考梁对应的曲线平缓;在相同荷载下,加固梁的裂缝宽度明显小于参考梁的裂缝宽度,这说明不同持载水平的RC梁在预应力CTRC板加固后均可提高对裂缝宽度发展的抑制能力。但对于不同持载水平的加固梁,预应力CTRC板对裂缝宽度的抑制能力基本相同。

图10 裂缝宽度-荷载曲线Fig.10 Crack width-load curves

3 结论

1)在持载作用下,用预应力CTRC板加固钢筋混凝土梁可以明显提高正常使用极限状态荷载和极限承载力,且正常使用极限状态荷载与极限承载力随着持载水平的提高而变化不大。与参考梁相比,加固梁的正常使用极限状态荷载与极限承载力提高幅度分别为46.7%~57.1%和69.9%~75.4%。所有加固梁均因预应力CTRC板断裂而破坏。加固梁的延性随持载水平的增加而下降,但均比参考梁的延性低。

2)加固梁的开裂模式有一个共同点,即预应力CTRC板上的首条裂缝均出现在加固前梁的裂缝位置;当持载水平较高时,最终预应力CTRC板断裂的位置在加固前梁内存在的主受弯裂缝位置;而当持载水平较低时,最终预应力CTRC板的断裂位置随机出现在纯弯段。

3)加固梁中的碳纤维织物在受荷初期发挥的作用随着持载水平提高而逐渐增加,在梁内受拉纵筋屈服后梁截面增加的拉应力由纤维承担。

4)采用预应力CTRC板加固后,不同持载水平钢的筋混凝土梁裂缝宽度均得到有效抑制,但持载水平不同的加固梁的预应力CTRC板对裂缝宽度的抑制能力基本相同。