剪切载荷模式横向气流场液体射流破碎现象

2020-01-18袁朝华

邓 甜,袁朝华

(中国民航大学中欧航空工程师学院,天津 300300)

近年来,航空环境保护委员会(CAEP,commitee on aviation environmental protection)对氮氧化物的减排要求愈发严格[1]。航空燃气轮机燃烧室作为飞机最大的氮氧化物排放来源,其技术革新迫在眉睫。NASA 提出了贫油壁面直喷燃烧室(LDWI,lean direct wall ingection)概念[2],即液体燃料不经过预混预蒸发过程,直接从燃烧室内壁喷射进入主燃烧室,并与通过旋流器进入主燃烧室的旋转横向气流相混合,实现燃料的破碎雾化过程。剪切载荷模式横向气流作为旋转气流的二维简化形态,其液体射流破碎原理将更好地为LDWI燃烧室的设计提供参考。

Wang 等[3]采用高速摄影仪对均匀横向气流低速液体射流的初始破碎现象进行了实验研究,分析总结了表面波波长等尺寸参数与气流韦伯数、液气动量比等参数之间的关系。万云霞等[4]对圆柱液体射流的表面剥离现象进行了实验研究,得到了两种射流破碎长度关于雷诺数变化的拟合关系式。Chigier 等[5]使用高速摄影仪对同轴雾化气流中具有不同韦伯数以及雷诺数的液体射流现象进行了研究,得到不同液体的射流破碎模式。Inamura 等[6]使用PDPA(phase Doppler particle analyzer)设备分析了均匀横向气流中的液体射流破碎雾化现象,得到了液滴平均直径分布状况与气流速度范围之间的规律。Wu 等[7]通过实验和数值模拟等方式,研究了均匀横向气流中不同液体射流速度与横向气流的空气动力比值下的射流破碎现象,得出射流轨迹的发展规律。朱英等[8]对液体射流射流破碎的袋式破碎现象进行了研究并得到其诱导机理。Stenzler等[9]发现液体射流穿透深度随气流韦伯数增大而降低,而Xue 等[10]发现气流韦伯数对液体射流穿透深度无明显影响。

以上对于均匀横向气流中射流破碎雾化现象的研究较为充分,但对非均匀横向气流中射流破碎雾化现象的研究较为缺乏[11],均匀横向气流工况下所得结论并不适用于LDWI 燃烧室[12]。因此,对剪切载荷模式横向气流中液体射流破碎现象进行分析,可为真实LDWI 燃烧室中复杂旋转模式下横向气流中的液体射流破碎现象提供理论参考。

1 研究方法

首先,使用数值模拟方法研究无液体射流情况下的剪切载荷模式横向气流流动,分析流场中涡旋的产生与发展。然后将实验与数值模拟相结合,研究剪切载荷模式下横向气流场中的液体射流破碎现象,分析液气动量比q=(ρavg,L)/(ρavg,g)、平均气流速度Uavg,g=(Ua+Ub)/2、液体射流速度UL、上下气流通道进口速度比UR=Ua/Ub对液体射流破碎过程及其喷注特性(如液体射流的穿透深度、破碎点位置)的影响。

2 实验方案

实验平台由供气模块、供液模块、观测模块、实验段模块等组成,其中射流实验段如图1 所示。

图1 实验平台设计图Fig.1 Schematic diagram of experimental facility

剪切载荷模式横向气流是简化的旋转模式横向气流的二维表征,其切向速度随径向距离或高度呈线性变化,即在射流方向上横向空气来流具有线性的速度梯度,根据这一要求设计了相应的实验装置。整体射流实验段采用透明亚克力材质制造。如图2 所示,喷嘴直径d = 2 mm,壁面板厚为3d,射流实验段轴向长度为250d,整体宽度为42d,两个气流进口处的高度均为9d,进口处中心分隔板的厚度为2d,扩张段最大高度为55d。实验过程中,气流从同一气源分别由a、b 入口进入整流段并在实验段内混合。实验工况设置如表1~表2 所示。

图2 射流实验段示意图Fig.2 Illustration of experimental section

表1 上下气流通道进口速度比UR 实验工况参数设置(q=10.53)Tab.1 Experimental condition of UR(q=10.53)

表2 液气动量比q 实验工况参数设置(UR=1)Tab.2 Experimental condition of q(UR=1)

3 数值模拟方案

结合实验工况,数值模拟工况设置如表3 所示。

表3 剪切载荷模式横向液体射流破碎模拟工况Tab.3 Simulation parameter of liquid jet breakup in shear-laden air crossflow

所选流体介质为不可压缩气体与液体,湍流计算选取Standard K-ε 模型,气体进口1、2 及液体进口1 皆为速度进口,流体出口为压力出口,壁面为固定壁面。

针对数值模拟模型的要求,建立相应的计算域并进行网格划分。选取表3 中3 号工况下不同网格数的数据与实验数据进行网格无关性分析,得到如表4 所示结果,综合考虑计算效果与计算量,取网格数量为89 万,如图3 所示。

表4 不同网格数下数值结果与实验结果对比Tab.4 Comparison between experimental and numerical results under different grid numbers

图3 液体射流实验段数值模拟模型示意图Fig.3 Numerical simulation model of liquid jet experimental section

4 剪切载荷横向气流场中的模拟结果

4.1 液体射流的破碎过程

4.1.1 Ua=Ub工况下液体射流破碎过程观测

首先进行上下气流速度Ua与Ub相等时液体射流破碎过程的实验结果分析,图4 为同一组实验依次拍摄的射流破碎过程图,图像抓取时间间隔为0.001 s,射流破碎过程具有周期性。

图4 Ua=Ub时横向气流实验液体射流破碎过程Fig.4 Liquid jet breakup process in air crossflow diagram(Ua=Ub)

对比文献[13]均匀横向气流液体射流破碎的研究结果,可在图4 中发现液柱出现明显的二次弯折,随后上游液柱开始收缩,下游液柱则由于上游液柱变细而得到汇聚的液体射流,此段液柱直径稍微增大,但很快被横向气流挤压成螺旋状,在表面张力与气动力的共同作用下,液体射流积聚于整体波动峰值处,随即由于气动力与表面张力的不对等,液柱在图4 椭圆框中所示位置断裂。坐标系定义如图5 所示,射流破碎处位于喷嘴出口下游Xex=6d 附近,而相同工况下文献[13]中均匀横向气流工况下所得位置为Yex=15d 附近。

图5 液体射流破碎点位置(Ua=30 m/s,Ub=30 m/s,UL=5 m/s)Fig.5 Liquid jet breakup point position(Ua=30 m/s,Ub=30 m/s,UL=5 m/s)

4.1.2 UR 对射流破碎过程的影响

平均横向气流速度Uavg,g一致(45 m/s)时,上下气流入口速度比UR 的改变会影响液体射流破碎形态,液体射流速度UL=5 m/s,液气动量比q=10.53。

UR=1 的基准组实验观测结果如图6 所示。可以看出,其破碎模式与标准均匀横向气流中的袋式破碎相似,液柱从喷嘴射出后表面出现振幅较小的一阶非对称振动,随液柱向下游发展,抖动幅度变大,到达实验段中部位置时,气流的速度梯度导致气动力以剪切力形式作用,液柱出现明显弯折,迎风面被挤压靠近背风面,液柱体积进一步收缩,形成袋式薄膜并伸出。表面张力减弱,液袋破碎,形成体积较小的液滴,液柱破碎位置距离喷嘴出口处的轴向距离为Xex=12.94d。

图6 液体射流破碎点位置(Ua=45 m/s,Ub=45 m/s,UL=5 m/s)Fig.6 Liquid jet breakup point position(Ua=45 m/s,Ub=45 m/s,UL=5 m/s)

图7 对照组实验射流破碎图Fig.7 Liquid jet breakup process in air crossflow diagram

对照组射流破碎过程如图7 所示。液柱在离开喷嘴不远处出现小幅度蛇形波抖动,在振幅充分发展前形成液袋并最终破碎,其液体射流破碎情况与均匀横向气流中的情况相似。原因在于,b 进口气流速度Ub较大,下方局部液气动量比qb较小,导致液柱在尚未充分发展进入剪切混合层的情况下发生了破碎,近似于高速均匀横向气流中的射流破碎情况。由图7(b)可以看出,当UR=2 时,液柱上游部分从喷嘴射出后表面无明显波动,相较于UR=1 时的液柱更为光滑,原因在于b 进口气流速度较小,气体动量相对较小,而在液体动量速度不变的情况下,下方局部液气动量比qb较高,气流对液柱冲击的干扰减弱,故在上游液柱表面出现振幅极小的波动。液柱继续向下游发展,由于该工况下气流速度梯度较大,其剪切强度更大,液柱出现了比图6 中弯曲程度更大的弯折现象,同时由于更强的气动剪切力作用,液柱迎风面与背风面之间更快地被挤压变薄,液袋出现后普遍在距离喷嘴Xex=8d附近破碎,较图6 中的距离更短。图7(c)中液柱在下方更高速的横向气流作用下较图7(a)中液柱更早出现弯曲现象,破碎位置更靠近上游,液柱破碎过程出现了液袋破碎模式与剪切破碎模式混合的现象。图7(d)中的液体射流在上游阶段与图7(b)中无明显区别,在下游阶段出现了与图7(c)中相似的混合破碎模式。

4.2 液体射流的喷注特性

4.2.1 实验结果分析

射流轨迹如图8 所示。可以看出,UR <1 时,液体射流出射后立刻遭遇高速横向气流,因此局部q 较低,其轨迹快速发生变化,整体穿透深度也较低。如果液柱局部q 足够大,则能使液体射流穿透高速横向气流区域,进入低速气流区域,射流穿透深度相比均匀横向气流更高。UR=0.2 时,射流穿透深度约为6d,UR=0.5 时射流穿透深度约为8d,UR=1 时液体射流穿透深度为13d,因此将UR 从1 降低至0.2 可使射流穿透深度降低47.2%。

UR >1 时,液体射流喷嘴附近的横向气流速度较低,局部液气动量比qb较高,能够提高穿透深度。因此即使局部qb<10,射流也可到达横向气流速度较高的区域。当射流到达该区域,横向气流剪切力的增大加速了射流液柱的弯折,使液体射流方向发生快速变化。因此,尽管液体射流初始穿透能力较强,但与均匀横向气流中的液体射流相比,其穿透深度提升有限。UR=5 时,射流穿透高度可达到18d,相较UR=1 时可提高25%以上,说明UR 对液体射流的穿透深度影响较大。

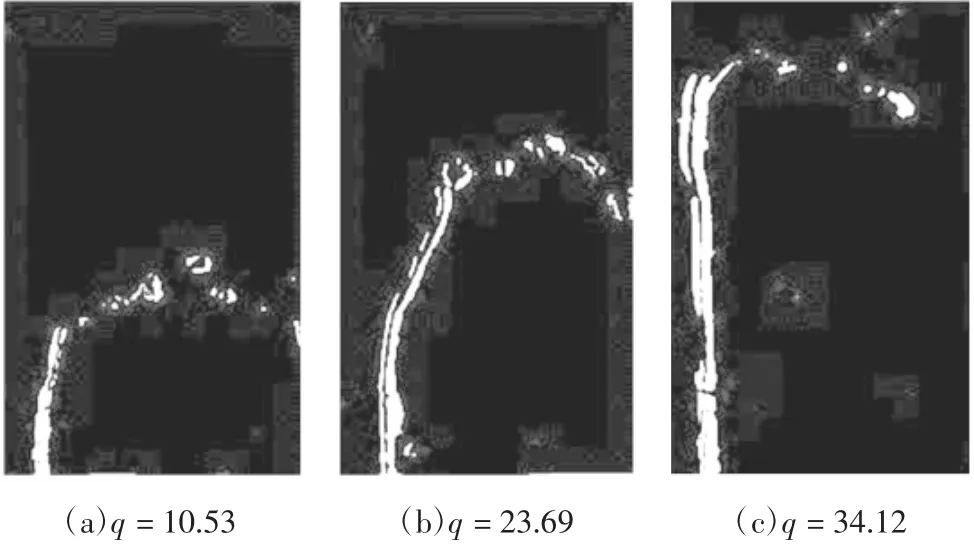

对于横向气流中的液体射流,q 是影响射流穿透深度的主要参数,穿透深度随q 增加而增加。图9 所示为气流平均韦伯数Weavg,g=14.53,UR=1,不同q 值时的液体射流轨迹图像,在所有工况下射流穿透深度均随q 的增加而增大。

4.2.2 数值模拟结果分析

采用Level Set 耦合VOF 的方法进行数值模拟,所选截面如图10 所示,x 为轴向,y 为径向,z 为高度方向。

图8 射流轨迹(Weavg,g=65.82)Fig.8 Jet trajectory(Weavg,g=65.82)

图9 不同q 的液体射流破碎图Fig.9 Liquid jet breakup diagram under different q

1)Ua=Ub时横向气流工况

图10 数值模拟结果的分析截面Fig.10 Selected section for numerical simulation analysis

上下气流速度Ua=Ub=30 m/s,液体射流速度UL=5 m/s,液气动量比q=23.69 时的振动波动如图11 所示。可以看出,液柱喷出后,最初表面光滑平整,随即发生了第1 次弯折,表面出现小振幅的不对称波动,随后振动幅度增大,螺旋状非对称波动出现在第2 次弯折处,液柱逐渐变细,液体在振动波峰处积聚,最后发生断裂破碎,与实验观测结果一致。

图11 射流液柱表面螺旋振动波动及局部放大图Fig.11 Spiral vibration fluctuation and local enlargement of liquid jet surface

液柱破碎断流处截面涡旋结构如图12 所示。可以看出,引起液柱表面非对称波的原因在于液柱迎风面与背风面所受气动力不对等,且在射流断裂附近截面存在非稳态不对称分布的气动涡旋,使得液柱在其周向方向受力不平衡,进而发生旋转运动,宏观体现即为螺旋状前进。同时,液柱径向受力不平衡,从而出现径向波动,并最终发生断裂。

图12 液柱破碎断流处截面涡旋结构Fig.13 Sectional vortex structure of liquid column fracture

2)上下气流入口速度比UR 的影响

气流场轴向速度流线图如图13 所示,上游横向气流撞击液柱迎风面后速度极剧下降,迎风面一侧压强快速增大,与背风面的压强差增大,同时背风面一侧生成气流涡旋,扰动液柱发展。由气流速度梯度产生的剪切层开始施加剪切力,致使液柱出现二次弯折,液柱被不平衡气动力挤压成类椭圆状,如图14 所示。在横向气流推动下,类椭圆状液面往背风面前进,逐渐变薄,最终被挤成袋状薄膜结构,核心液柱部分呈深色,外围浅色部分为液体薄膜,液相含量不足10%。

图13 气流场轴向速度流线图(Ua=75 m/s,Ub=15 m/s,UL=5 m/s)Fig.14 Axial velocity streamline diagram(Ua=75 m/s,Ub=15 m/s,UL=5 m/s)

图14 液袋形成过程模拟(Ua=75 m/s,Ub=15 m/s,UL=5 m/s)Fig.14 Simulation result of liquid bag formation(Ua=75 m/s,Ub=15 m/s,UL=5 m/s)

5 结语

1)由于上下气流之间存在剪切层,导致稳态准线性速度梯度分布下的横向气流及在其中的液体射流破碎现象。上下进口速度比UR 对剪切层的速度梯度分布及气流的湍流现象有显著影响。UR 也明显影响了液体射流:UR >1 时,射流穿透深度较均匀横向射流中的大;UR <1 时,射流穿透深度明显降低,射流较早发生破碎,雾化效果更好。

2)液气动量比q 无论在任何工况下均与液体射流的穿透深度呈正相关,但气流平均韦伯数Weavg,g则与之无明显的相关性。

3)液体射流发展过程中的液柱形态变化是由剪切力以及不平衡气流涡旋等因素共同作用引起的。