烟草仓储式喂料机挂空的分析与改进

2020-01-18刘卫民

刘卫民

河南中烟工业有限责任公司驻马店卷烟厂 河南驻马店 463000

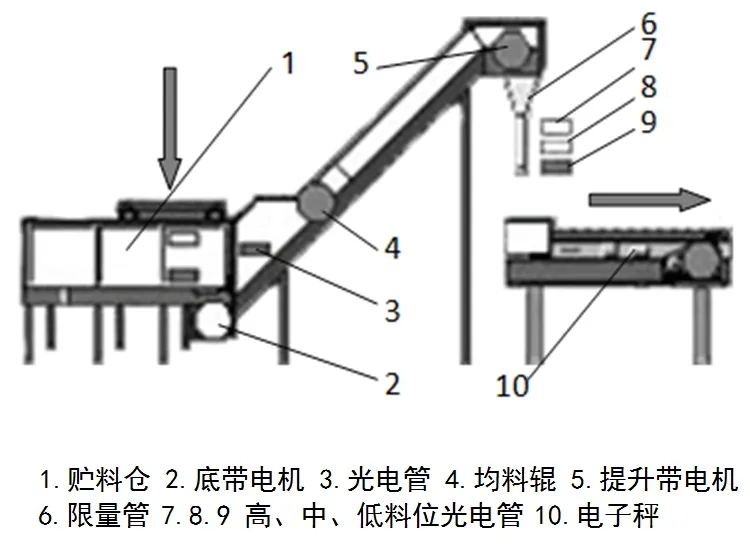

仓储式喂料机是卷烟厂制丝生产线上的重要输送设备,其在输送物料过程中起到调节物料流量、减小流量波动的作用。它是利用贮料仓与提升带、匀料辊等部件(如图1),通过光电开关实现对物料的检测,并进行电气控制的。其可以连续、均匀的输送烟草物料,以实现对生产线前后工序的缓冲及均衡物料输送的目的[1]。

图1 仓储式喂料机结构示意图

1 存在问题

在制叶丝生产中,符合工艺要求的片烟通过切丝后,经仓储式喂料机进入叶丝回潮机以增温增湿,然后再经过干燥定型、消除杂气,最后经混丝加香处理后成为合格成品烟丝,如图2。

图2 制叶丝工艺流程

实际生产过程中时常会出现仓储式喂料机的提升机“挂空” 现象(平均3.8 次/ 月),如果操作工发现不及时,就会造成其后的烘丝机断料运行,形成多次的干头干尾,直接造成烘丝出口水分的不合格及烟丝的消耗过大。

2 改进措施

2.1 问题分析

由于仓储式喂料机采用的是寻堆进料,叠压后的烟丝在底带的拖动下间歇向前输送,生产过程中,其在底带与提升带的结合处易形成“∠” 状空穴,空穴上部挡住控制底带运行的光电管3 使其产生虚假信号,造成底带停止向提升带供料,形成提升带虽运行,但不能挂上烟丝,造成断料,其直接影响叶丝回潮水分、温度的稳定,使烘丝机出现二次干头干尾和出口水分的不合格[2-3]。

2.2 改进实施

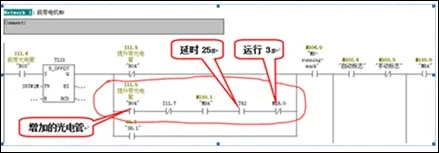

(1)增设防挂空光电开关。在光电开关3 及均料辊4 间增加一对防挂空光电开关,当其检测到无料时,底带电机2 延时运行,从而破坏已形成的空穴,使光电管3检测到的物料信息正确,如图3。

图3 增设光电管实物图

(2)增加底带“瞬动” 程序。当控制底带运行的光电管3 阻挡延时达到25 秒时,使底带即时向前“瞬动”3 秒,若当底带“瞬动”向前运行,防挂空光电开关检测到有物料时则底带将会立即停止运行,这样就确保物料及时连续运行,不再出现物料挂空现象,如图4。

图4 改进后的程序控制图

3 改进效果

仓储式喂料机改进后,经过2 个月的观察运行,有效解决了断料问题,电子秤的流量波动、叶丝干燥干头干尾量及出口水分合格率较改进前均有明显改善,有效地提高了产品的工艺质量(见表1),此项改进措施也已在车间其它喂料机上实行推广。

表1 仓储式喂料机改进前后的数据对比表