盘区集中巷破碎顶板注浆加固技术研究

2020-01-17王风琨

王风琨

(霍州煤电集团亿隆煤业,山西 霍州 031400)

赵庄二号井井田范围内地质构造复杂,断层、陷落柱、破碎带等地质构造十分发育,煤体物理力学性质条件恶化,巷道支护难度逐步增加。2103盘区集中巷服务年限约10年,掘进后一个月,突然出现顶板剧烈下沉,短时间内下沉量超过300mm,顶板下沉破碎,给投入使用造成较大安全隐患。本文针对2103集中巷破碎顶板展开研究,分析顶板下沉破碎原因,制定锚索补强和注浆加固方案。

1 工程背景

赵庄二号井2103巷为盘区集中巷,开口位置在西轨大巷北帮,位置见图1,巷道掘进后1个月内,,距离西轨大巷280m~550m范围,顶板出现急剧破碎、下沉现象,短时间内下沉量达300mm,然后趋于稳定。矿方提供地质资料显示,直接顶为砂质泥岩,厚度0.78m;直接顶为粉砂岩,厚度6m。

2103集中巷宽度5m,高度3.4m,顶板采用锚网索联合支护,每排6根锚杆,间距900mm,紧靠巷帮的锚杆距帮350mm,排距1000mm。顶锚索每排两根,间距2m,排距3m,呈“二·○·○·二”布置,靠近巷帮的锚索距帮1.6m。

图1 巷道位置关系图

2 顶板下沉原因分析

2.1 顶板岩性分析

采用ZDY800煤矿用全液压坑道钻机,配套50mm钻杆,75mm岩芯管和84mm金刚石取芯钻头,在2103盘区集中巷顶板破碎区,向顶板进行垂直打孔取芯,取芯深度10m,取芯数量2个。

岩芯取出后,送至岩石力学实验室,打磨加工成标准试样后,进行成分分析和物理力学参数测定,部分岩石试样如图2所示。

图2 部分标准试样

测定结果:1#岩芯砂质泥岩厚度3.7m,以上6.3m为粉砂岩;2#岩芯砂质泥岩厚度3m,以上7m为粉砂岩。砂质泥岩抗拉强度平均值为1.955MPa,单轴抗压强度平均值为12.5MPa,坚固性系数平均值为2.934,粘结力为14.428MPa,内摩擦角为29.4°,属于软岩;粉砂岩抗拉强度平均值为4.923MPa,单轴抗压强度平均值为159.60MPa,坚固性系数平均值为15.9,粘结力为32.77MPa,内摩擦角为47.1°。属于极坚硬类岩石

由测定结果可以看出,此区域顶板砂质泥岩厚度约3m~3.7m,与矿方提供顶板正常区域的0.78m差别较大,且砂质泥岩岩性弱,是顶板发生下沉的根本原因。

2.2 顶板锚索受力监测

在顶板锚索上安装MCS-400型锚索测力计,监测锚索受力状况,发现破碎区域顶板锚索平均受力在400kN以上,且部分锚索已经发生破断,说明顶板锚索支护强度严重不足,是顶板发生下沉的主要原因。

3 顶板注浆加固方案

3.1 顶板锚索补强

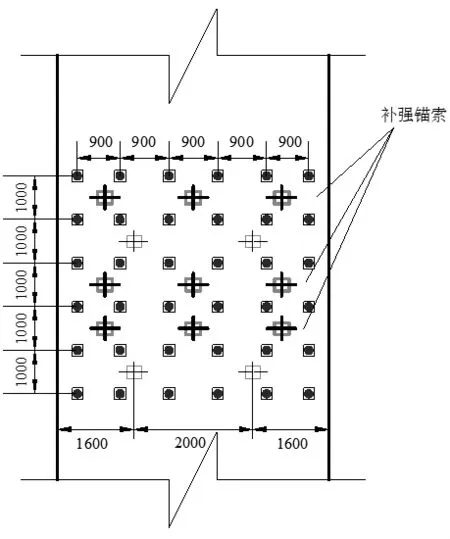

在距离西轨大巷巷口280~550m顶板破碎范围顶板进行锚索补强,在原两排锚索之间补打两排,每排三根,长度8.4m,呈“二·三·三·二”布置,补强后支护示意见图3。

图3 顶板锚索补强支护示意图

锚索采用1×19股高强度低松弛预应力钢绞线,Φ22mm,树脂加长锚固。顶锚索长度8.4m,锚固长度1970mm,预紧力不小于250kN。

3.2 顶板注浆

首先对顶板进行钻孔窥视,窥视深度10m,窥视结果表明:顶板上方0~3m离层、裂隙十分发育,顶板上方3~5.5m裂隙较少,5.5m以上没有发现裂隙,因此确定注浆钻孔垂直深度为5.5m。

顶板注浆钻孔布置:钻孔排距3m,每排3个,中间钻孔沿巷道中线,垂直于巷道倾向,与顶板水平方向夹角75°(方向指向巷道往里),两帮钻孔开孔位置均距离巷帮1m,仰角均为75°,孔深均为6m,孔径75mm。如图4所示。

图4 顶板注浆钻孔布置示意图

3.3 效果考察

锚索补强及注浆加固实施后,通过6个月的巷道变形量观测,发顶板下沉量不超过10mm,顶板下沉得到显著控制;通过顶板锚索测力计观测,锚索受力平均280kN且未发生明显变化;通过顶板锚索拉拔试验,锚固力均可达到35MPa以上。综上观测结果,顶板得到控制,不再发生明显变化。

4 结 论

1)通过顶板取芯、顶板锚索受力测试,发现顶板砂质泥岩厚度增大、锚索支护强度不足是2103集中巷顶板发生突然下沉、破碎的主要原因;

2)制定了顶板锚索补强方案,在钻孔窥视的基础上,进行了注浆钻孔设计;

3)效果考察表明,锚索补强和注浆加固后,顶板下沉量显著减小,锚索锚固力足够,受力均匀,顶板控制效果明显。