不锈钢双室风缸缸体纵缝焊接工艺分析

2020-01-17唐玉

唐 玉

中国中车沈阳机车车辆有限公司 辽宁 沈阳 110142

1 绪论

1.1 概述 近年来,70t级铁路货车成为铁路货运的主流产品,随着载重量的增加以及货运的不断提速,对铁路货车车辆制动系统的制造质量要求越来越严格。风缸是制动系统中的重要部件,如果在列车运行过程中焊缝发生泄漏将会危及行车安全,所以对风缸的焊接质量要求非常严格,焊后需逐个进行900k Pa的水压试验和600k Pa的气密性试验,各保压5 min不得发生泄露。

1.2 风缸结构 17L、11L不锈钢双室风缸用于C70型敞车,由风缸前盖、端盖、缸室内端盖、风缸体、风缸吊、管接头、法兰盘组焊而成。除法兰盘材质为ZG0Cr18 Ni9,其余各件材质均为TCS275经济型不锈钢。

2 焊接工艺

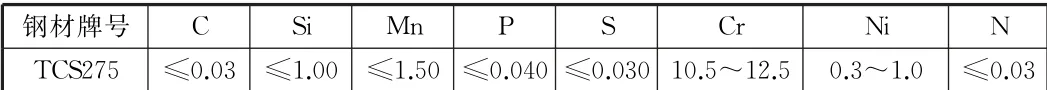

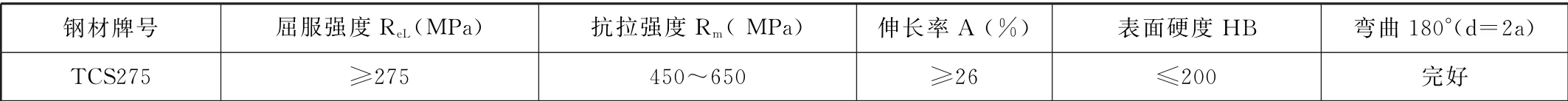

2.1 焊接材料 缸体材质为TCS275,板厚4 mm,其化学成分见表1,机械性能见表2。

表1 TCS275不锈钢的化学成分(wt%)

表2 TCS275不锈钢的机械性能

焊丝选用E309L超低碳不锈钢药芯焊丝,适用于低碳、超低碳不锈钢的焊接。由于碳含量低,能抵抗因碳化物析出而产生的晶间腐蚀,在不含铌、钛等稳定化元素的条件下,仍能抵抗因碳化物析出而产生的晶间腐蚀。

2.2 焊前准备 焊接环境温度不得低于5℃。焊前将焊缝两侧20 mm 范围内的油、锈等杂质彻底清除干净。风缸体在经过滚圆后,如果产生过大的错边量,将会减小实际焊接的厚度,产生焊穿的现象,从而造成废品。因此,在组焊前利用组对工装进行规圆,以保证错边量在1 mm 以内。

2.3 焊接方法 针对TCS不锈钢的特性,采用风缸纵缝焊接专机来进行风缸纵缝的焊接,保证焊接速度,减少热输入,以单面焊双面成形工艺满足设计要求。

焊接工艺参数为:焊接电流220-240 A,电弧电压24-26 V,焊接速度为400-450 mm/min,保护气体比例采用Ar+3%CO2 混合气体,保护气体流量16-23L/min。

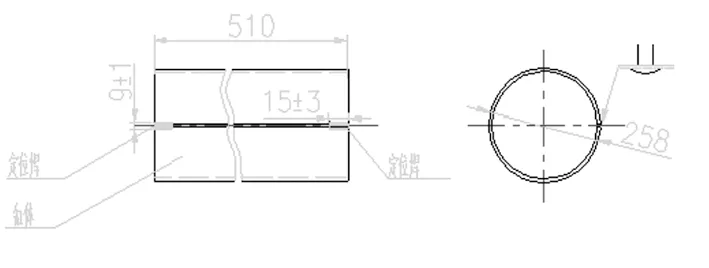

将缸体在缸体组对胎上进行组对,组对间隙为1.5~2.5 mm。在缸体纵缝两端部各定位焊一处,定位焊长度为15±3 mm,宽度9±1 mm。打磨焊点,加强高控制在1.5 mm 之内,缸体内侧处焊点要平缓过渡到母材。将缸体套入于缸体纵缝自动焊机焊接芯轴上,对中焊缝,气动压紧缸体。输入焊缝长度值及焊接参数,使焊缝宽度在9±1 mm 之内,焊缝加强高在1~2 mm 之内。见图1。

图1 缸体纵缝焊接

2.4 焊接工艺参数对焊缝质量的影响 焊接参数主要包括焊接电流、电弧电压、焊接速度以及气体流量等。

(1)焊接电流。焊接电流过大,飞溅明显增大,熔池的尺寸增大、温度较高,焊缝成形粗糙。电流过小,易出现未焊透现象。

(2)电弧电压。电弧电压影响到焊缝的成形、熔深、飞溅、气孔及焊接过程的稳定性。随着电弧电压增大,电弧长度变长,熔滴尺寸增大,电弧的飘移加剧,电弧的稳定性变差,飞溅增多,有很多熔滴进不了熔池,熔池的形状难以控制,焊缝成形不好。

(3)焊接速度为。在一定的焊丝直径、焊接电流和电弧电压条件下,焊速增加,焊缝的熔宽与熔深减小。焊速过快,容易产生咬边及为熔合等缺陷,且气体保护效果变差,可能出现气孔;但焊速过慢,则焊接生产率降低,焊接变形增大,同时出现焊缝过高过宽或焊穿的现象。

(4)保护气体流量。保护气体流量过小,保护气体不能起到隔绝空气保护熔池不被大气氧化的作用,从而影响焊接质量;焊接气体流量过大,使气体冲击熔池表面,影响焊缝的成形,并且提高了焊接成本,所以,在不影响焊接质量的前提下,尽量减小保护气体流量。

3 结论

采用以上焊接工艺参数,施焊完毕后,对焊缝进行检查,焊缝外观成形良好,并用电弧气刨对焊接部位进行了破坏性检测,未发现任何焊接缺陷。对风缸逐个进行风水压试验,未发生渗漏。