Zr含量对大热输入焊缝金属组织及冲击韧性的影响

2020-01-17江国栋宋峰雨张元祥

江国栋 宋峰雨 张元祥

(1.龙岩学院物理与机电工程学院,福建龙岩 364012;2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

在海洋平台、造船、建筑等大型装备制造领域,焊接作为生产加工的重要环节越来越受到重视。随着焊接构件的大型化和高强化,以造船为例,焊接成本提升至总成本的40%,焊接工时约占总工时的30% ~50%,焊接成本日益提高,因此,人们开始通过寻求提高焊接施工效率、降低生产成本的好办法[1-4]。在此背景下,气电立焊、电渣焊等大热输入高效焊接方法得到了广泛应用。但是当焊接热输入量提高后,焊接接头的焊接热循环峰值温度提高,并且冷速降低,容易造成焊接接头的微观组织晶粒粗大,最终导致力学性能降低,限制了大热输入焊接技术的推广应用[5-7]。为解决这一问题,日本学者首次提出了“氧化物冶金”的概念,即在钢中添加大量细小弥散分布的夹杂物以诱导针状铁素体(AF)形核长大,从而达到细化晶粒以提高焊接接头力学性能的目的[8-11]。国内从2000年开始对“氧化物冶金”技术有了针对性的研究,并在大热输入焊接用钢领域取得了一定的进展[12-13]。但与大热输入焊接用钢配套使用的焊接材料的研究却鲜有报道,其难点在于:在缓慢凝固的铸态组织内,利用“氧化物冶金”技术很难控制大量细小弥散分布的夹杂物的生成。

Zr元素作为夹杂物的重要组成元素,对夹杂物的析出长大具有至关重要的作用,进而影响AF的形核、长大。因此,本文采用单道次垂直气电立焊方法以185 kJ/cm大热输入焊接制备了不同Zr含量的焊缝金属,旨在探讨大热输入焊接条件下,Zr含量对焊缝金属组织及力学性能的影响,分析Zr在大热输入焊缝金属相变过程中的作用,为大热输入药芯焊丝的研究提供理论依据。

1 试验材料与方法

试验用大热输入药芯焊丝为Ti-B系低合金与不同量Zr铁粉组成的合金粉末,在XZ(T)-CX5-YL3/450药芯焊丝机组上冷拔拉制成φ1.6 mm的药芯焊丝;焊接试样选用500 mm×25 mm×100 mm的Q235钢板,其主要化学成分(质量分数,%)为:C 0.10,Si 0.30,Mn 0.65,S 0.05,P 0.045,Fe余量。焊接试板坡口形状为单面V型坡口,坡口角度为17°。采用20%CO2+80%Ar(体积分数)混合气体保护的垂直气电立焊进行单道次焊接,具体焊接工艺参数见表1,焊接热输入量约为185 kJ/cm。采用JS-GP891型台式全谱直读光谱仪测定3种焊缝金属的化学成分,结果如表2所示。

焊缝金属按GB/T 17493—2008取样后加工成尺寸为10 mm×10 mm×55 mm的标准夏氏冲击试样,在Instron Dynatup 9200落锤冲击试验机上测定试样的-40℃冲击吸收能量。采用体积分数为4%的硝酸酒精溶液对焊缝金属进行腐蚀,采用金相显微镜(OM)和JSM-6490型扫描电子显微镜(SEM)观察焊缝金属微观组织和冲击试样的断口形貌。利用FV-700型显微硬度计测定焊缝金属的硬度,试验力为10 g。

表1 气电立焊焊接工艺参数Table 1 Process parameters of the gas-electric vertical welding

表2 焊缝金属的化学成分(质量分数)Table 2 Chemical compositions of the weld metals(mass fraction) %

焊接过程中,在焊缝金属内插入热电偶,测得185 kJ/cm大热输入焊接条件下焊缝金属的T8/5约为95 s,计算得到焊缝金属的冷速约为3.15℃/s。从焊缝金属中心切取φ3 mm×10 mm试样,在(Formastor-FII)全自动相变仪上加热至1 200℃保温5 min后,以3.15℃/s的冷速冷却至室温或不同温度进行淬火,分析Zr含量对焊缝金属相变温度及相变产物的影响。

2 试验结果

2.1 冲击性能

图1为大热输入焊接条件下不同Zr含量焊缝金属的-40℃冲击吸收能量。由图1可知,所制备的3种药芯焊丝在185 kJ/cm的气电立焊大热输入焊接条件下,1号和2号焊缝金属具有较好的低温冲击韧性,且均满足GB/T 712—2011对厚度≤70 mm 造船钢板 EH36、EH40、EH420、EH460的冲击韧性要求。随着药芯中Zr含量的增加,焊缝金属的低温冲击吸收能量先升高后降低,其中Zr的质量分数为0.35%的2号焊缝金属的冲击吸收能量最高,为76 J。

图1 不同Zr含量焊缝金属的-40℃冲击吸收能量Fig.1 Impact absorbed energy at-40℃ of the weld metaslwith different zirconium contents

2.2 微观组织

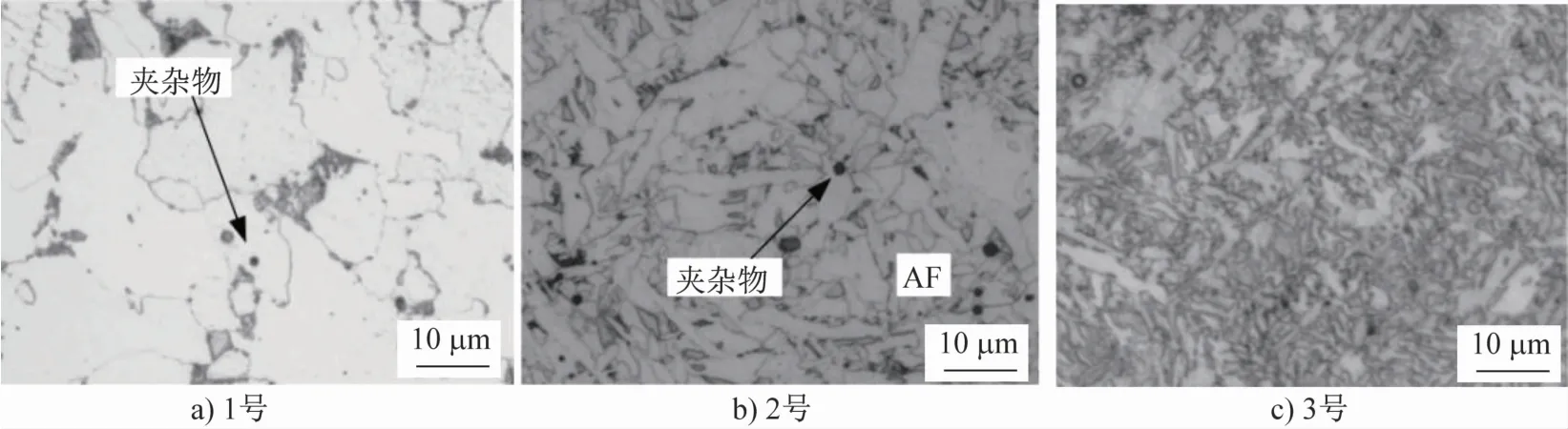

图2为不同Zr含量焊缝金属的微观组织。由图2可见,在185 kJ/cm大热输入焊接条件下,1号焊缝金属中夹杂物数量有限,不能诱导生成晶内AF,形成了大量粗大的等轴铁素体晶粒,并在等轴铁素体晶粒间出现了块状碳化物,该类碳化物硬度偏高,对焊缝金属的韧性不利(图2(a));2号焊缝金属中夹杂物数量显著增多,并以该类夹杂物为核心诱导生成了大量细小的AF,细密针状铁素体能有效阻碍裂纹扩展,提高焊缝金属的冲击性能;3号焊缝金属中形成了贝氏体和AF的混合组织,贝氏体硬度较高,易成为应力集中点形成裂纹,大幅度降低焊缝金属的低温冲击韧性。

图2 不同Zr含量焊缝金属的微观组织Fig.2 Microstructures of the weld metalswith different zirconium contents

图3为不同Zr含量焊缝金属的冲击断口形貌。由图3可见,1号和2号焊缝金属的冲击断口形成了大量的韧窝,属于韧性断裂;但2号焊缝金属的冲击断口韧窝更深,且在韧窝内出现了大量细小的夹杂物,说明夹杂物诱导的AF组织在断裂过程中吸收了较多能量,对裂纹扩展的阻碍作用优于等轴铁素体;3号焊缝金属的冲击断口上基本没有韧窝,属于脆性断裂。

图3 不同Zr含量焊缝金属冲击断口SEM像Fig.3 SEM images of impact fractures for the weld metalswith different zirconium contents

在185 kJ/cm大热输入焊接条件下,随着药芯中Zr含量的增加,焊缝金属的低温冲击性能呈现先升高后降低的趋势,这主要与Zr原子的存在状态有关。图4为焊缝金属中夹杂物的分布统计图,1号和2号焊缝金属中Zr原子全部以夹杂物的形式存在,夹杂物的多少直接决定了AF晶粒的数量。由图4可见,1号焊缝金属中夹杂物数量较少,诱导AF形核能力有限,形成了粗大的等轴铁素体;由于Zr含量的增加,2号焊缝金属中夹杂物数量显著增加,AF的形核质点增多,形成了更多的AF组织,大幅度提高了焊缝金属的冲击韧性;Zr含量进一步增加后,夹杂物的数量并没有显著增加,表明3号焊缝金属中的Zr原子存在形式发生了变化,多余的Zr原子固溶于基体,没有形成夹杂物,提高了焊缝金属的淬透性。

图4 不同Zr含量焊缝金属中夹杂物的分布统计图Fig.4 Statistical figure of inclusions distribution in the weld metalswith different zirconium contents

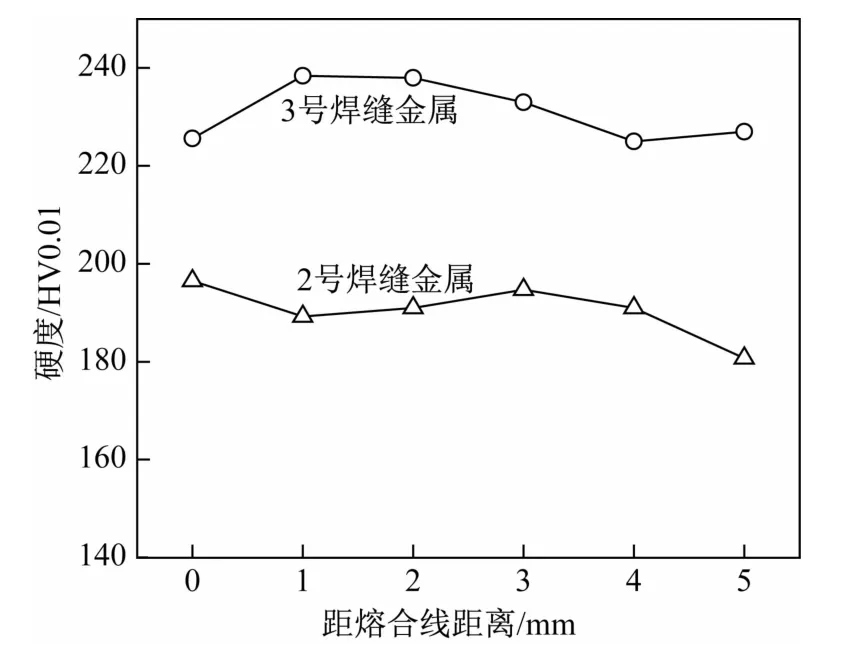

图5为2号和3号焊缝金属的显微硬度分布图。由图5可知,距熔合线不同距离处焊缝金属的硬度相差不大,表明焊缝金属的微观组织比较均匀。3号焊缝金属的显微硬度相比2号明显提高,这是由于Zr含量的增加促进了贝氏体的生成,提高了焊缝金属的淬透性。

图5 焊缝金属的显微硬度分布Fig.5 Macro-hardness distributions of the weld metals

图6为2号和3号焊缝金属的相变温度变化。由图6可知,2号焊缝金属的相变开始温度较高,约为600℃,Zr含量的增加导致3号焊缝金属的淬透性提高,其相变开始与结束温度均明显降低,这与焊缝金属显微硬度对淬透性的表征结果相一致。

图6 焊缝金属的相变温度随锆含量的变化Fig.6 Variation of transformation temperature with zirconium contents for the weld metal

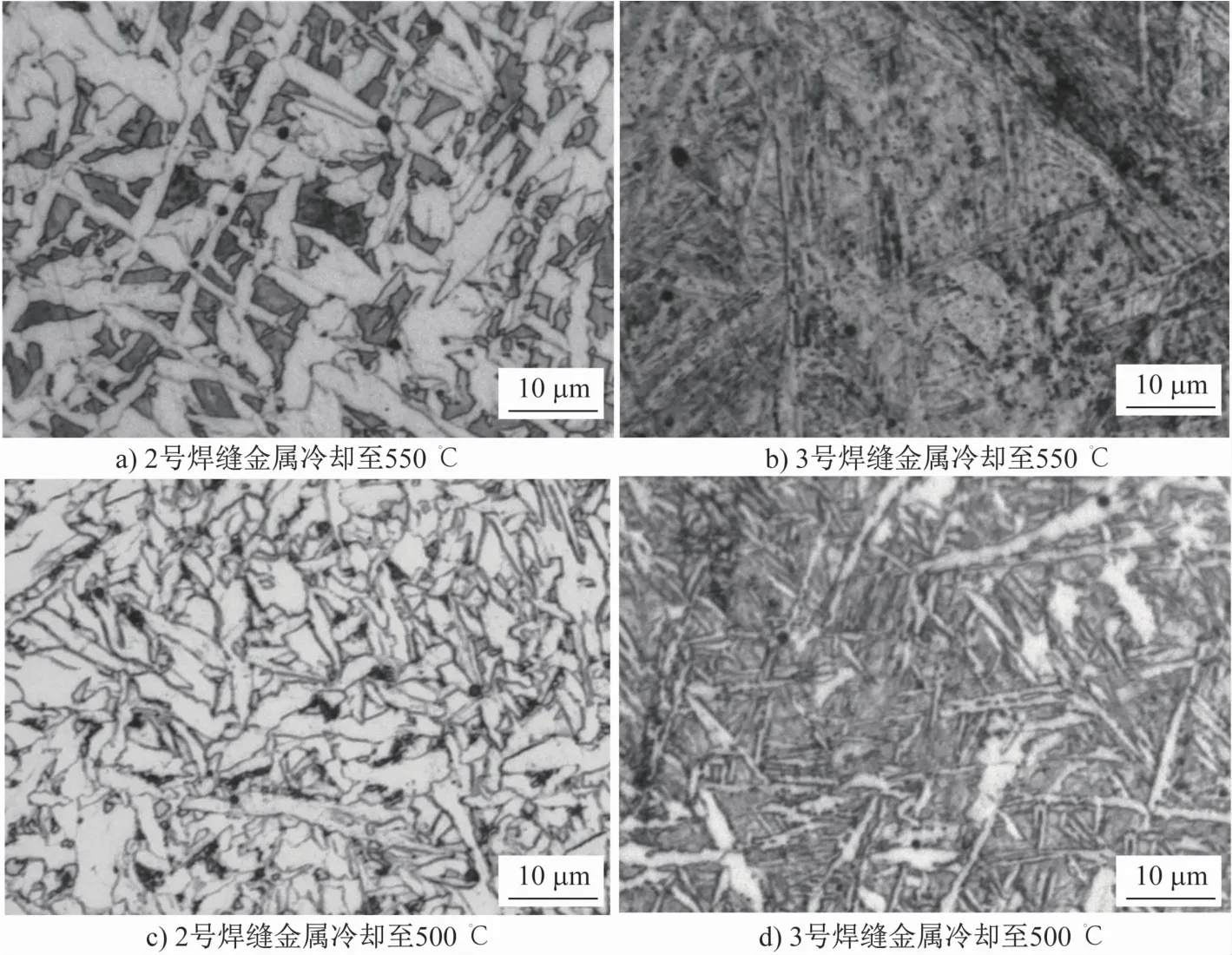

图7为2号和3号焊缝金属从1 200℃奥氏体化温度以3.15℃/s的冷速冷却至不同温度后的显微组织。由图7可见,当焊缝金属冷却至550℃时,2号焊缝金属优先发生相变,出现了由夹杂物诱导生成的AF晶粒,相变发生率约为50%,未相变区域为淬火马氏体,如图7(a)所示;此时3号焊缝金属未发生相变,其室温组织均为淬火马氏体(图7(b)),说明3号焊缝金属的相变开始温度低于550℃。在相同冷却条件下将焊缝金属的终了冷却温度降低至500℃。由图6可知,冷却至500℃时,2号焊缝金属的相变已结束,其组织均为 AF晶粒,无淬火马氏体(图7(c));此时3号焊缝金属刚进入相变区,形成了AF和少量贝氏体以及未相变的淬火马氏体的混合组织,表明3号焊缝金属的相变结束温度也降低,这与图6的结果一致。据此可以推断,3号焊缝金属的淬透性提高,相变温度降低,是由于焊缝金属中氧含量有限,不能形成过多的夹杂物,Zr含量增加后多余Zr原子处于固溶状态,引起淬透性的提高,促进了贝氏体的形成(图7(d)),恶化了焊缝金属的冲击韧性。

3 结论

(1)在185 kJ/cm大热输入焊接条件下,Zr的质量分数为0.12%的1号焊缝金属中夹杂物数量有限,诱导AF形核能力不足,形成了粗大的等轴铁素体组织。

(2)随着Zr的质量分数增加至0.35%,2号焊缝金属中的夹杂物数量显著增加,AF晶粒的形核质点增多,形成了致密的AF组织,大幅度提升了焊缝金属的冲击韧性。

图7 焊缝金属从1 200℃以3.15℃/s冷速冷却至不同温度后的显微组织Fig.7 Microstructures of the weld metals after cooling from 1 200℃ to different temperatures at cooling rate of 3.15℃/s

(3)当Zr的质量分数进一步提高至0.66%时,3号焊缝金属中Zr的固溶量增加,导致淬透性提高,相变温度降低,促进了贝氏体的生成,恶化了焊缝金属的冲击韧性。