新能源汽车用电池包支架结构设计

2020-01-17李新

李新

东软睿驰汽车技术(沈阳)有限公司 辽宁沈阳 110179

基于整车布置和安全等方面因素考虑,电池包大多通过螺栓固定安装在汽车地板下方,主要承受车身传递的加速度冲击,由于路面及速度等工况不确定性,因而往往选择的电池包支架结构非常重要。本文提出了电池包支架结构优化设计方案,可以增强结构强度,保证电池包的正常工作。

1 电池包的基本结构

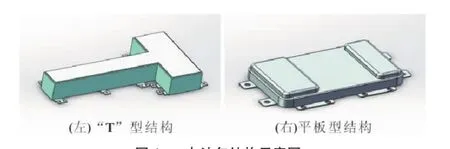

电动汽车电池系统集成在一个电池包中,包括电池模组、电连接结构、机械固定结构、电池热管理系统、电池电压管理和电池安全需要的电池管理系统(BMS),其中BMS模块又包括电池传感器、控制器及制动器。电池包容纳多个电池组模组,每个模组由多个单体电池并串联组成,电池模组由铝或复合材料框架包围,固定在电池包箱体内部,外支架则起到对电池箱的加固作用。锂离子电池包分为两种结构:“T”型和平板型,见图1。“T”型电池包安装在前排座椅中间和后排座椅的下方,其有一部分距离车体外壳较远,有效避免车体两侧外力的挤压,但也有车体后方受到碰撞后电池包起火的事故发生。平板型电池包则安装在整个车体的下方,增大了车厢内部空间,提高了乘客舒适度,但其贴近地面,更易受到特殊路面情况的影响。因此,基于电池包的基本结构和受力情况,需要对电池包进行改进设计[1]。

图1 电池包结构示意图

2 电池包支架结构设计策略

2.1 电池包载荷工况确定

为了能在开发早期掌握电池包结构耐久性能,必须首先确定电池包的典型载荷工况并获取相应的载荷数据。基于用户关联获得车辆的实际行驶工况,进而采集相应的载荷用来对整车及零部件耐久性能进行验证,基于以上考虑同时兼顾更多用户使用工况,电池包全生命周期工况选择整车综合耐久工况,通过试验场各个典型路面采集加速度载荷,并根据规范进行相应编辑处理最终确定目标谱。

2.2 电池包的支架设计

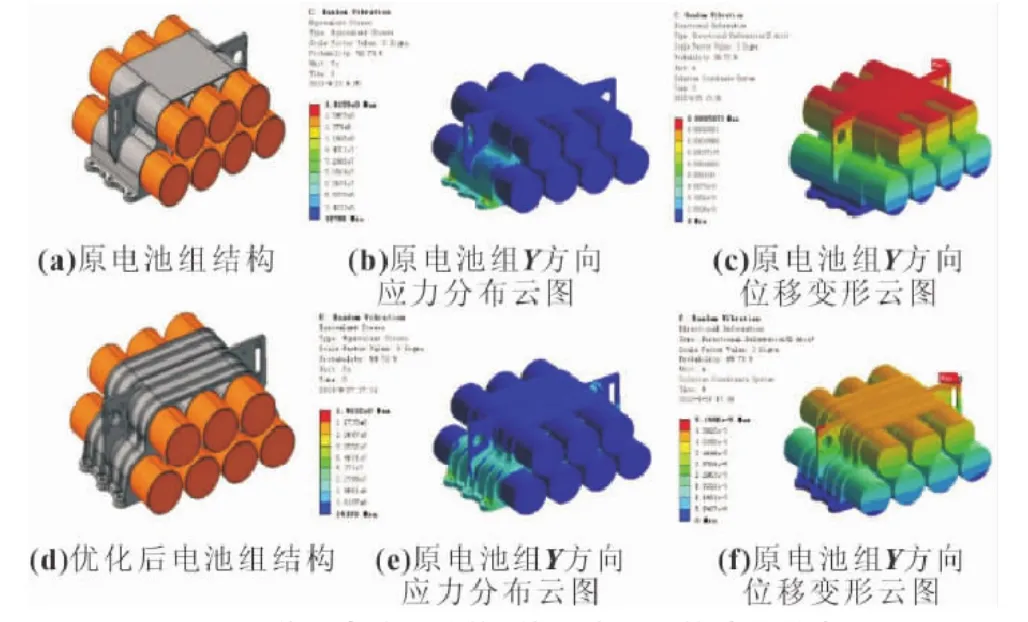

现有的电池包支架材料以铝合金为主,极少数使用复合材料。在电池包遭受撞击和振动时,支架可以保护电池包整体结构不受破坏,因此,对电池包支架进行校核及优化至关重要。参考实际工况对支架进行受力分析,一般结合试验测试和仿真分析。对电池包进行载荷为50g的冲击试验,发现支架无明显变形,因此在仿真分析时将冲击载荷增加了10%。在3次+Y方向的冲击中,+Y侧支架的最大变形和峰值位移不断增加,因此在支架上下梁分别增加了两个加固卡扣来提高支架稳定性。进行电动汽车后部偏心碰撞试验时,发现电池包后半部分存在明显变形,根据试验结果建立了电池包模型,并且优化了电池包后方侧面的纵向梁以防止电池包整体上冲,对比碰撞侧电池箱底板的变形曲线,优化后的电池组变形量减少了30%左右。利用有限元软件设计电池包支架结构,可以为电池包支架设计提供参考[2]。设计人员设计了一个两层装支架,仿真电池包支架弯曲和制动工况下的应力和位移,在弯曲和制动工况下支架上端的位移分别为3.55mm和11.97mm,可以通过增加支架上端中间支撑梁的数量来减小支架上端的位移。提出支架两个横梁之间增加了短纵梁的方案,并针对三种工况:①X方向和-Z方向施加5和10m/s2加速度;②Y方向和-Z方向施加4和10m/s2加速度;③-Z方向施加30m/s2加速度,仿真分析支架改进前后的应力分布,改进后的支架最大应力分别下降了8.9%、6.3%和14.5%。改进前后的电池包如下图2所示。

图2 改进前后电池组结构、其Y方向结构应力分布云图及位移变形云图

2.3 电池包的外壳设计

将外壳侧面吊耳由原来的斜面改成垂直面,增大外壳与刚性壁面的接触面积,提高了外壳的抗挤压能力。优化电池包外壳易发生共振区域的刚度可以提高其固有频率。对电池包外壳顶板进行优化设计,优化后的顶板中间区域和四个角存在凹陷,中间凹陷两侧有两个对称三角形的凸包。对电池包的顶板进行局部设计,增加类似的凸包加强结构,包括左右两侧的E型凸包和前后的矩形凸包。

3 结语

根据碰撞工况下电池包外壳的变形结果,对易变形区域进行壁板加厚,而针对振动工况,一般通过改变外壳结构中易出现共振区域的形状或者厚度,提高外壳固有频率,提高电池包外壳的抗振动性能[3]。