某型直升机尾梁数字化自动对接技术研究

2020-01-16刘胜刘楠孔垂峰

◎刘胜 刘楠 孔垂峰

一、概述

飞机装配工作在飞机制造中占有极其重要的地位,其劳动量占整个飞机制造总劳动量的50%~60%,工作周期占全机生产周期的50%~75%。飞机装配过程是各大飞机制造公司在实现缩短生产周期、降低成本工作中重要关注的方面。现代民用飞机长寿命、高质量、低成本、批量大并需快速响应客户需求等特性对飞机装配质量提出了更高要求。国内外民用大型客机实践证明先进的自动化装配技术可以有效、稳定的提高飞机装配质量,缩短装配周期,降低工人劳动强度。

直升机装配具有吨位小、结构尺寸受限、多品种、小批量的特点,采用数字化自动装配的需求不高。某型直升机试制期间,为了提升直升机制造水平、探索直升机数字化自动对接技术,决定开展基于直升机平台的数字化自动对接技术研究。

二、直升机结构特点

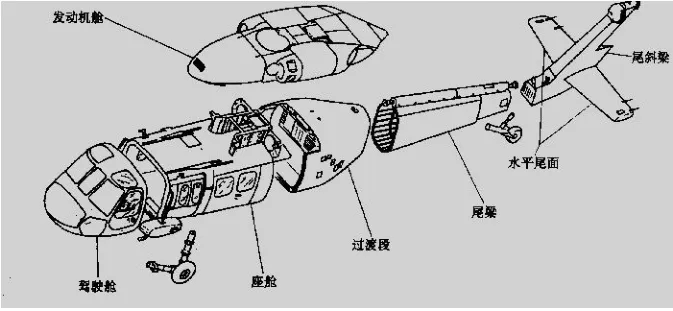

直升机机身结构一般由前机身(包含座舱罩)、中机身、过渡段、尾部结构(由尾梁和垂尾组成)、平尾、动力舱整流罩、其它整流罩及口盖组成。

图1 美国UH-60A直升机结构示意图

与民航大型客机的装配流程相比,直升机结构装配具有以下特点:

各部件外形差异较大,采用数字化装配技术的难度大。

机身结构尺寸相对较小,布置数字化调整、定位工装空间小,对数字化设备的集成度要求较高。直升机批产存在多品种、小批量的特点,装配过程更改频繁。设计阶段未考虑数字化装配技术,机身结构对接面未针对数字化装配技术进行优化,缺少必要的设计补偿。

基于以上原因,国内外直升机装配并未采用数字化自动对接技术,仍停留在传统的人工装配阶段,所以没有成熟车直升机数字化装配经验可借鉴。

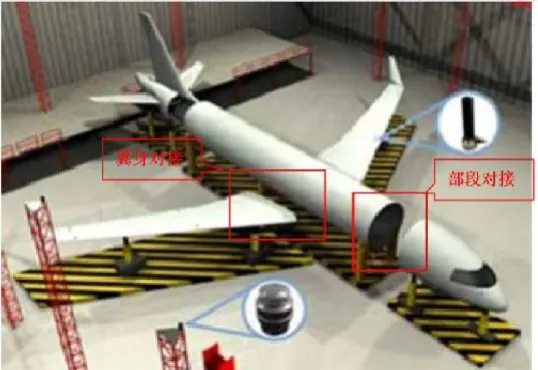

三、民航大型客机的数字化自动对接技术分析

分析民航大型客机的数字化自动对接,其数字化装配主要有两种典型结构:

1.机身部段对接。

进行对接的机身部段切面形状相似或相同,整个部段均需要连接,共同传递载荷;机身蒙皮在对接处留有间隙补偿;机身结构内侧设计连接长桁、梁等加强件;对接处设计内外带板进行连接。

2.翼身交点对接。

对接部段外形切面存在明显差异,且对接部段仅通过关键交点进行连接,该交点为载荷传递主要途径,其他连接处为辅助连接。

图2 波音747机身段对接原理图

四、某型直升机尾梁数字化对接方案

1.直升机结构特点及对接方案分析

某型直升机机身与尾梁对接分离面为设计分离面,对接形式为法兰式结构。尾梁与机身连接采用销钉定位,螺栓连接压紧形式。其中定位销钉2个,分布在主机身对接框两侧;定位销孔2个,对应分布于尾梁对接框上。压紧螺栓共计54个,均匀分布于主机身与尾梁的8框平面上。

图3 对接孔及定位销位置示意

制造过程中,机身与尾梁对接框采用标准样件协调定位孔、对接孔位置,对接框的平面度及孔径精度由数控加工精度保证。对接时,只要保证定位销按要求对合到销钉孔内,并且对接应力满足要求,即可保证机身与尾梁的相对位置准确,实现对接。这种对接方式与大型民航客机的翼身交点对接相似。

由于机身三维尺寸及重量均大于尾梁,所以机身与尾梁数字化自动对接的思路为:将主机身固定不动作为对接的基准,通过激光跟踪仪进行数据测量建立对接坐标系,通过数字定位器调整尾梁的姿态并移动尾梁完成对接动作。

2.数字化自动对接方案。

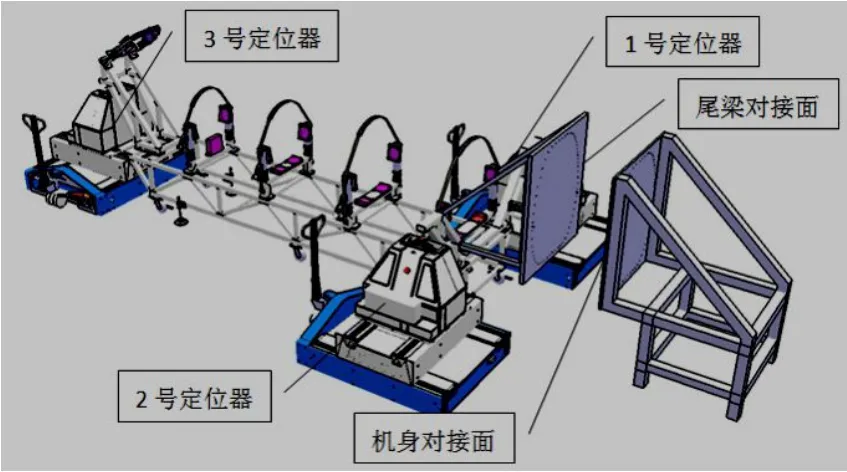

借鉴大型民航客机翼身数字化自动对接经验,根据某型直升机机身与尾梁对接工程图样要求,建立如下图所示的基于数字定位器的某型直升机尾梁数字化对接系统,主要由调姿工装、测量系统、控制系统及软件系统组成。

图4 尾梁数字化对接系统

(1)调姿单元。

在尾梁数字化对接系统中,考虑到机身部件外形变化大、尺寸小、工艺刚度弱等特点,调姿工装方案设计如下:

①设计尾梁托架用于夹持尾梁,尾梁与托架的夹持方式为:前部设置尾梁外形定位卡板,并用束带进行紧固;后部利用尾起落架安装孔进行定位和紧固。托架与定位器之间采用球头结构进行定位、连接。

②采用3台三轴调整的数字定位器组成调姿系统,实现六个自由度的尾梁姿态调整。采用三角形布局,前部布置两台,后部布置一台。

(2)测量系统。

测量系统采用 Leica公司的激光跟踪仪AT901-LR&AT901-B、一定数量的靶标和靶标座,以及布置在装配现场的ERS点。

(3)控制系统。

控制系统主要包括以下功能:

①调姿单元的协调运动控制。

采用实时现场总线技术构建控制网络,由工业控制计算机、运动控制器、驱动功能节点、信号传输电缆等组成。

②单个定位器各轴全闭环伺服运动控制。

定位器采用绝对式直线光栅作为反馈元件实现每个轴的全闭环控制。

③调姿对合过程的安全保护。

在定位器航向方向上,安装超声波传感器。在定位器的各运动轴方向设置限位开关,并通过硬件限位、软件限位、位置伺服误差保护等方式对定位器的运动进行限位控制。在每个定位器上及手持控制装置上安装紧急停车按钮。

(4)软件系统。

软件系统从数据库读取装配对象的特征参数以及工装、检测点分布等信息,按照工艺流程规划分配装配任务指令,由调姿控制系统和测量系统分别完成对定位器的运动控制和跟踪仪的测量控制,实时获取调姿对接控制系统的调姿、对接过程数据以及测量系统软件的测量结果,通过数据处理与分析模块实现机身、尾梁的姿态评价、尾梁对接协调性评价、对接过程的合理性评价和装配现场的监控仿真,实现对接工艺的控制、数据的记录分析和装配过程的图形显示。

五、验证试验

某型直升机尾梁对接试验分两个阶段进行:

1.实验室试验。

在实验室内使用对接试验件进行设备及软件功能验证试验,验证对接方案的可行性、合理性,并依据试验结果对设备和软件进行完善。

图5 实验室试验示意图

2.真机验证试验。

在某型直升机上进行真机验证,验证数字化自动对接工艺流程,并通过试验进行数据积累,从对接质量、效率对方案进行优化。

整个试验结果表明:某型机尾梁数字化自动对接系统的工作原理正确,对接设备和软件工作正常,尾梁姿态调整有效,对接过程平稳。经试验数据分析,对接设备可达到方案要求的精度,可满足某型直升机机身与尾梁对接要求。

六、结论

本文提出了一种基于激光跟踪仪测量、数字定位器调姿的某型直升机机身-尾梁数字化自动对接系统的研制方案并完成了系统研制、实验室及真机验证。通过该项目的研究,对直升机如何应用数字化自动对接技术进行了初步的探索,并为将来研制的大吨位重型直升机积累数字化大部件自动对接经验。