K418合金叶片激光再制造Inconel718覆层匹配与强化

2020-01-16鲁耀钟雷卫宁任维彬

鲁耀钟,雷卫宁,2*,任维彬,徐 杰

(1.江苏理工学院 机械工程学院,常州 213000;2.江苏理工学院 江苏省先进材料设计与增材制造重点实验室,常州 213000)

引 言

转子叶片通常是航空航天领域及发电厂燃气轮机的关键零部件。K418合金作为一种常用的γ′相沉淀强化型镍基铸造合金,被广泛用于航空航天和汽车领域来制造各种涡轮盘及转子叶片,而伴随着其服役时间的增长通常会产生各种各样的损伤从而造成叶片的失效。由于叶片的制造成本较高,采用再制造技术来修复叶片具有重要的现实意义。

针对叶片损伤性失效问题,现多采用热输入小、稀释率低等诸多优点的激光熔覆技术对其进行修复,对此国内外研究学者开展了一系列基础研究,国内学者LU等人[1]利用同种材料激光熔覆来修复K418合金,但由于K418合金的塑性较低,属于难焊类高温合金[2],在利用激光修复时熔覆层极易产生开裂现象,成形效果不好。LUO等人[3]利用自配Ni-Cr-TiAl粉末作为熔覆材料对K418铸件进行涂层处理,得到了界面处冶金结合良好及硬度过渡平缓的熔覆层,但同时也存在热影响区晶粒组织粗化、Al和Ti元素非等量下降的现象。LIU等人[4]进行了K418高温合金和42CrMo钢的激光焊接试验,得到了具有较高强度且硬度分布均匀的焊接接头,但由于未形成穿透焊接接头,焊缝中有大量laves颗粒的存在,增大了接头裂纹萌生扩展的可能性。国外研究学者主要针对K418合金的成型方法,析出相控制及热疲劳行为做了大量的研究[5-13],而对K418叶片再制造修复的匹配性目前还鲜有报道。

针对以上问题,本文中利用与之成分相近但不同于K418同种材料激光熔覆的Inconel718合金来进行激光熔覆修复K418合金材料,并对其开展基础性工艺试验研究。Inconel718合金是一种以有序体心四方γ″为主强化相,以面心立方γ′为主要辅助相的时效强化型镍铁基高温合金,在高温环境中具有良好的综合性能,满足叶片修复要求。该试验旨在为激光再制造Inconel718修复K418合金叶片提供一种可借鉴的工艺方法。

1 试 验

1.1 试验材料与方法

在K418叶片的修复再制造体系中,因其基体K418与熔覆材料Inconel718具有相近的成分组成,同属于镍基高温合金的范畴。故选择粒度为150μm的Inconel718高温合金粉末,试验中基材选用8mm厚的K418锻造板,试验前先将熔覆材料Inconel718合金置于真空干燥箱内在150℃以下干燥2h,试验前使用砂纸对基材进行打磨,并用丙酮清洗,以去除表面铁锈及氧化膜,熔覆材料Inconel718的主要成分如表1所示。

Tabel 1 Chemical constituents (mass fraction) of K418 and Inconel718 superalloys

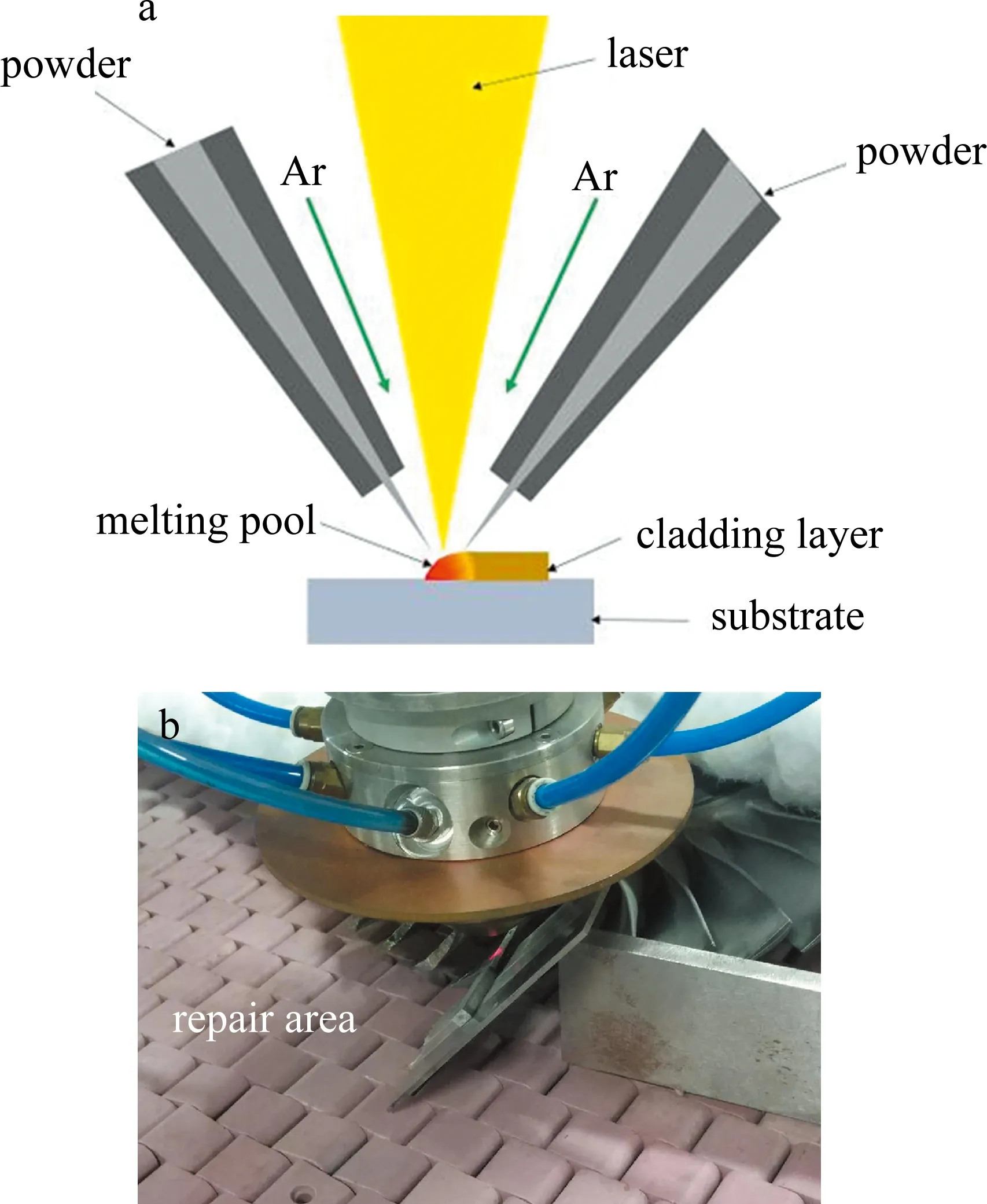

试验中采用YLS-4000光纤激光再制造系统,采用同轴送粉方式,熔覆过程对熔池施加氩气保护,试验设备原理及现场图如图1所示。样本分析试验用单道激光熔覆工艺参量如表2所示。各组参量中激光光斑离焦量为3mm,脉宽为10ms,占空比为1∶1,在每个熔覆单道中部经线切割取样、镶样、打磨并抛光,利用5g FeCl3+20mL HCl+20mL C2H5OH的腐蚀液的配方腐蚀10s~15s,利用MR5000型倒置金相显微镜观察金相组织,采用HVS-1000B型显微硬度测定仪进行硬度测试,采用Sigma500型场发射扫描电子显微镜(field emission scanning electron microscope,FE-SEM)及配制的OXFORD电子能谱仪(energy dispersive spectroscopy,EDS)进行物相分析。

Fig.1 Equipment schematic diagram and scene diagram of pulsed laser remanufacturing

a—schematic diagram b—scene diagram

1.2 再制造实际成形

图2为K418涡轮叶片激光再制造成形前及成形后待加工件的形貌图。因为激光再制造后的叶片必须通过铣削或磨削才能达到可使用状态,所以在其修复区保留了足够的打磨余量。由成形后待加工图观察可知,采用Inconel718激光再制造K418涡轮叶片的修复成形较好,工艺上采用了防塌陷设计避免了叶片边缘易塌陷的问题,该试验及相关工艺参量为K418涡轮叶片的激光再制造修复成形提供一定的借鉴与分析。

Fig.2 Appearance of laser remanufactured turbine blade

a—overall morphology of the blade with volume damage before pulsed laser remanufacturing b—overall morphology of the blade after pulsed laser remanufacturing

2 熔覆层性能匹配研究

2.1 组织形态匹配

2.1.1 熔覆层晶粒生长趋势 由于激光熔覆具有极冷极热快速凝固的性质,所以横截面的Inconel718熔覆层整体上呈现出典型的树枝状结构,并伴随一定的外延生长趋势。在不同工艺参量下(1#~3#试样)激光熔覆的晶粒生长行为的生长趋势基本一致。选取2#试样进行观察,图3a~图3d是熔覆层顶部、中部、底部及界面的高倍形貌图,图3e是基体K418热影响区(heat affected zone,HAZ)的形貌图,图3f是低倍下2#试样的宏观形貌图。从图3金相照片中可以看出,激光熔覆Inconel718合金中存在着从熔覆界面平面晶、底部胞状晶到中部树枝晶或柱状树枝晶再到顶部等轴晶的生长演变过程。在基体与熔覆层的结合界面位置,能够明显观察到一条相对晶粒尺寸来说较宽的明亮带,这其实是熔覆初期,平面晶的形成在此汇集产生的现象,标志着熔覆层与基体之间已经形成了良好的冶金结合[14]。在熔覆初期,凝固尚未开始,此时溶质浓度C0为零熔池内部也并无成分过冷,液相逐步向前推进形成一定数量并聚集在一起的平面晶,随后因为凝固时溶质的富集以及再分配导致在固液界面前沿溶质浓度发生变化,从而在固液界面前的液相内形成了过冷,成分过冷的出现打破了界面的稳定,由于在凝固初期合金的凝固速度较快、液相中溶质的扩散系数也较小,从而产生了胞状晶。随着凝固过程的进行,温度梯度的减小带来成分过冷的增大,胞状晶晶体逐渐因为成分过冷区的宽度增加使得胞状晶的凸缘上产生锯齿状的二次枝晶,即形成了熔覆层中部位置的柱状晶或柱状树枝晶。而在凝固末期,即熔覆层顶部附近区域,最大温度梯度方向逐渐转变为与激光扫描所平行的方向,成分过冷区的宽度达到最大,此时固液界面前沿液体中成分过冷的最大值大于液体中非均质生核所需要的过冷度,导致结晶在液相内部自由形核生长,晶粒的内生生长又受到溶质浓度梯度及扩散速度的影响,最终在熔覆层顶部形成了等轴晶(自由树枝晶)的晶体形态。

Fig.3 Microstructure of cladding layer of 2# specimen

a—the top of cladding layer b—the middle of cladding layer c—the bottom of cladding layer d—the interface of cladding layer e—K418 substrate f—specimen macro morphology

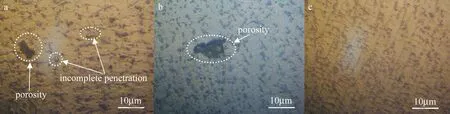

2.1.2 熔覆层成形质量分析 图4为不同工艺参量下熔覆层中部组织金相照片所观察到的形貌。为探究激光熔覆Inconel718熔覆层成形质量和组织特征,选取了熔覆层中部区域进行对比,熔覆层中部晶粒组织多为粗大的柱状晶或是树枝晶,由前面提到的晶粒生长趋势中,它的晶粒尺寸大且数量多,中部组织区域在激光熔覆Inconel718合金的整个熔覆层占有60%以上的比例,同时也是熔池中产生对流及回流环的核心区域而易产生各种熔覆缺陷[15]。1#试样在熔覆层中部产生了一些类似硬物的球状凸起及气孔,这是典型的因激光功率不足而导致的现象,“凸起”是熔覆粉末未完全熔透而产生的粉末聚集,同时还伴随着气孔的出现,证明其激光功率对熔覆层质量的影响。2#相对于1#,其柱状晶的尺寸变小但仍有较大尺寸的气孔出现,推测其原因也是激光功率不足所产生的现象。图4c是3#试样的熔覆层中部组织的金相,通过观察发现无明显气孔、夹渣等缺陷,晶粒形貌为树枝晶形态,晶粒尺寸较另外两种低功率下明显减小,没有观察到对涂层性能不利的粗大的柱状晶/树枝晶存在。同其它两种功率下的试样一样,在二次枝晶间也观察到大量的黑色颗粒状或条状的晶界产物,根据激光熔覆能够将熔覆粉末快速熔化又急速凝固的特性,推测其晶界产物为Inconel718合金中因为元素偏析聚集而极易生成的laves相及MC相,laves相的存在普遍认为对凝固组织的力学性能是不利的[4]。

Fig.4 Microstructure of the middle layer of the cladding layer under different process parameters

2.2 界面强化匹配

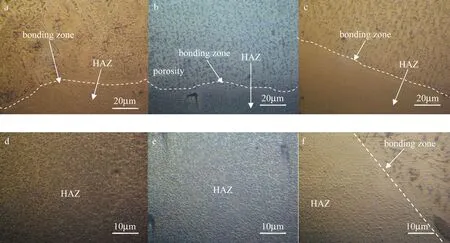

观察在不同工艺参量下的1#~3#试样,如图5所示。从图中可以明显看出,3种参量下的Inconel718熔覆K418的熔覆层界面都形成了良好的冶金结合,其中3#试样同1#、2#相比之下,其界面结合部位更为均匀且致密。通过对比3个试样的“白亮带”的形貌,发现2#试样在其界面结合处产生了较大的气孔缺陷,一方面,这可能是由于激光熔覆是一个将母材及熔覆材料瞬时融化并在其母材和熔覆材料的界面产生一个高温熔池进而达到瞬间凝固的过程[16],而在熔池形成过程中往往会随着一些保护气的进入产生气泡,随着凝固的进行这些气泡来不及溢出则会在结合部位或是熔覆层中产生气孔等缺陷[17]。另一方面,相比于3#试样,2#试样采用的激光功率较低,导致凝固时的冷却速率较慢,则易产生气孔。1#试样相比3#试样,热影响区的晶粒明显受到了熔池凝固时的影响使得晶粒粗化,相比之下,3#试样的热影响区的晶粒表现的更为均匀细小。因为热影响区属于基体的一部分,而基体K418中原本存在许多大尺寸γ′相,这些热影响区的γ′相受到激光快速产生的高温造成一部分溶解在γ基体中,而在快速降温冷却凝固的过程中又从γ基体中重新析出,得益于激光熔覆极冷极热的特性,使得γ′相再次从γ基体中析出时,大大提高了形核时的形核率及形核速率,使得γ′相数量增多且尺寸较小[18],热影响区γ′相形貌如图5e、图5f所示。γ′相作为K418合金最重要的沉淀析出相,在经过激光熔覆后其基体热影响区的力学性能无疑是得到了一定提升。综上所述,在不同工艺下通过金相所观察到的3个试样中,3#试样的界面结合处所表现处的致密的冶金结合及无气孔、夹渣等明显缺陷的情况是最为理想的。由于K418为基体熔覆Inconel718属于异种材料之间的熔覆成形,因此,讨论其基体与熔覆层之间的界面结合情况是相当重要的。

Fig.5 Microstructure of cladding interface under different process parameters

a—1#specimen(1.5kW) bonding zone b—2#specimen(2.0kW) bonding zone c—3#specimen(2.5kW) bonding zone d—1#specimen(1.5kW) HAZ e—2#specimen(2.0kW) HAZ f—3#specimen(2.5kW) HAZ

2.3 硬度性能匹配

图6显示了3种试样从基体到熔覆层表面的显微硬度曲线。从3条曲线的趋势可以直观看出,基体及热影响区的平均硬度要高于熔覆层,基体及影响区的硬度平均在400HV以上,熔覆层的硬度平均在300HV左右,结合界面纵向的硬度值波动较大,从基体到热影响区再到结合界面硬度值整体呈先急剧增大后显著减小的过程,从界面到熔覆层的硬度值又有一个下降过程,熔覆结合界面的平均硬度低于基体。这与LI等人[19]采用不同气氛下激光再制造Inconel718熔覆层硬度的研究结果相似,但较之不同的是本试验得到的热影响区硬度较高,本试验中所得结合界面处平均硬度为417HV,与之所得熔覆层平均硬度287HV相比硬度提升了45%。结合之前金相照片可对热影响区硬度先增后减的趋势做出解释,距离基体较近的热影响区没有被熔覆材料所稀释或者稀释的比例很小,而受到激光熔覆所产生的热量的影响,使得原来基体中许多大尺寸的γ′相经历了从γ基体固溶再析出的过程。在这个过程中,γ′相的数量和尺寸都得到了优化,而γ′相作为主要的二次相强化相,其强化效果与力学性能的提升是紧密联系的[18],所以造成了靠近基体的热影响区的硬度值有了一定增长。而靠近结合的热影响区,由于受到的熔覆材料的稀释作用比较显著,故硬度在热影响区短暂升高后一直呈下降趋势,直到达到熔覆层底部位置硬度值才逐渐变得稳定。结合界面处从1#~3#试样的硬度值分别为373.38HV,417.41HV,460.46HV,由此通过硬度验证之前金相分析结果,表明了激光功率为2.5kW时试样在结合部位的表现是最优的。熔覆层不同区域的硬度总体上波动不大但底于基体材料,这是因为熔覆材料Inconel718合金的最主要的二次强化相γ″相析出非常缓慢,而激光熔覆又是瞬时高温融化凝固的过程,未经热处理前通常γ″相来不及从母体析出,此时材料偏软,硬度不高[20]。综上所述,激光熔覆Inconel718合金熔覆层内的硬度分布均匀,激光功率对界面及热影响区的影响较大,采用2.5kW的激光功率对界面的硬度有显著的提升作用,较基体硬度提高约12%。

Fig.6 Microhardness curves under different parameters

2.4 界面物相组织匹配

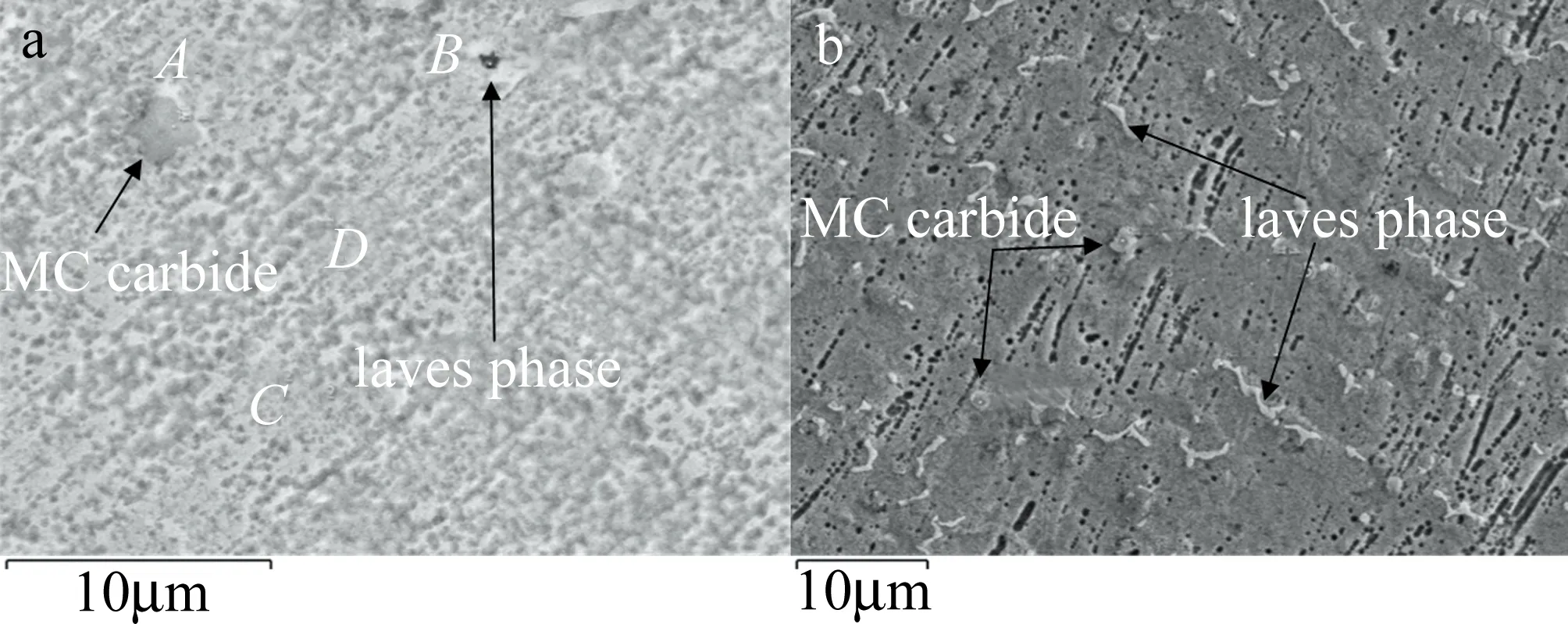

图7为熔覆层扫描电镜照片。从图7a和图7b中都观察到,熔覆层的枝晶间析出了链状的laves相和块状或岛状的MC碳化物, 这是因为Inconel718在激光熔覆凝固成形时经历了L→γ→(γ+MC)→(γ+laves)的凝固过程,所以在熔覆层析出了laves及MC相。从图7b可以看出,在熔覆层晶界位置析出了大量的白色链状laves相及其γ+laves的共晶组织,并且在其析出相附近出现了大量的孔隙及微裂纹,由分析可知,这是因为laves是与基体非共格的硬质相,属于脆性金属间化合物,因其大量存在于晶界引起了组织形态的失稳所以在其周围萌生了诸多微裂纹及孔洞。而通过与图7a进行对比,推测出laves的析出数量与激光功率有关。SUI等人[21]在激光增材制造Inconel718中也证明了laves相的存在,并认为一定数量的粒状laves相的存在有利于合金的拉伸性能,图7a中的laves相及MC碳化物的数量极少,且没有微裂纹及孔隙的出现,这是因为少量的laves相应与γ基体不共格,强度较高又不易变形,所以对熔覆层界面的强度有一定的提升作用,而少量的MC相在晶界析出时又能起到钉扎晶界、阻碍滑移的效果,这对熔覆层的性能又有了进一步的提升。

Fig.7 Morphology of precipitated phases in laser cladding Inconel718 cladding(SEM)

图8为图7a中各点的EDS图谱。通过之前SEM对析出相的形貌观察后,对各析出相及基体的成分进行进一步分析。D点通过与Inconel718粉末的化学成分表进行对比确定其是位于枝晶的γ相奥氏体基体,其中Ni元素含量占比较大为49.6%,而Nb元素含量为5.8%。A点Ti,Nb元素含量明显高于D点,推测此处发生了元素偏聚的现象,其偏聚析出的产物就是MC碳化物或MN氮化物(M为Nb和Ti),一般认为,元素聚集的MC相的析出会损耗Inconel718合金中大量的Nb,Ti等重要的加强合金力学性能的元素,例如Inconel718合金中最重要的二次析出强化相γ″(Ni3Nb)会因为产生的元素偏析现象而无法达到理想的析出数量及质量,但少量的MC相在晶界析出时能起到钉扎晶界阻碍滑移的作用,这对合金的力学性能是有益的。B点的Ni,Nb元素所占比例较大,推测其是Inconel718合金中常见的析出相laves相,但其Ni元素也占了较大比重为37.2%,是因为其含有γ奥氏体共晶成分[22]。C点通过SEM观察到此处具有向内部凹陷的形貌,初步推断其为熔覆层中形成的匙孔,分析其EDS能谱图发现C点与B点的Ni,Nb元素含量相仿,与之不同之处在于C点所含的元素种类较多,且含有Inconel718熔覆粉末化学成分组成没有的Zr元素,这是因为激光熔覆时产生的较高温度使熔覆粉末和基体快速融化并蒸发产生了较大的蒸汽压力,实际上这些金属蒸汽就是基材和熔覆粉末的混合体,在蒸汽压力和反蒸汽压力的作用下出现了金属蒸汽被液态金属所包围的匙孔,这些金属蒸汽通常不能及时溢出又受到液态金属重力等力的冲击造成匙孔处凹陷形成气孔[23],所以,这就解释了此处元素种类较多且含有基材K418才具有的Zr元素的现象。综上所述,激光熔覆层主要物相为奥氏体γ相基体及其二次析出相laves和MC相,大量的laves相和MC相的析出会引起微裂纹和孔隙的出现,降低熔覆层的性能。而析出量较小时则能对熔覆层及界面产生一定的强化作用,这对合金的整体性能来说是有益的,基材K418与Inconel718熔覆层中都是以奥氏体γ相为基体,伴随析出不同的产物,在物相上具有相关的匹配性,对再制造后产品的性能有一定保证。

Fig.8 EDS of Fig.7a

3 结 论

(1)获得了激光熔覆Inconel718熔覆层存在由底部平面/胞状晶到中部柱状/树枝晶再到顶部等轴/等轴树枝晶的枝晶生长趋势,并根据基体与熔覆层之间的结合良好程度以及熔覆层的成形质量确定了最佳工艺参量为:激光功率2.5kW、送粉速率37.5g/min、扫描速率8mm/s、载气气流3L/min。

(2)熔覆层内硬度分布均匀,熔覆界面的硬度较基体K418提升12%左右,激光功率对基体热影响区及熔覆界面处影响较大,对熔覆层中上部影响较小。

(3)熔覆层内主要析出相为γ相、laves相及MC相,较多的laves相会造成微裂纹及孔隙的产生,较少的laves相和MC相对熔覆层有钉扎晶界、阻碍滑移的强化作用,熔覆层界面致密、无微裂纹。结果表明,激光熔覆Inconel718修复K418合金叶片等零部件是可行的。