调控矢量激光场在表面处理中的应用研究

2020-01-16张云芝王吉明路元刚赫崇君顾晓蓉刘友文

张云芝,王吉明,路元刚,吴 彤,赫崇君,顾晓蓉,刘友文

(南京航空航天大学 理学院 应用物理系,南京 211106)

引 言

光场是一种电磁场,具有横波特性,光场中每一点属性都可以用相应的电场矢量即光矢量来描述。随着现代光学研究的不断深入,光场的偏振态在研究光子的本质属性及光与物质的相互作用中起到了越来越重要的作用[1]。近十几年来,一种新型的激光场,即偏振态具有空间结构的非均匀偏振光受到越来越广泛的关注,即所谓的矢量光场,其偏振态与传播面上的空间位置相关,在光束横截面上,各点的偏振态局域相异或者具有一定的结构形态。研究人员发现,相比于线偏振光和圆偏振光这类均匀光场,偏振轴对称分布的矢量光在材料加工方面有独特的优势[2],径向偏振光在金属切割方面效率远远高于圆偏振光,在金属微打孔上更容易打出精度高、内壁损伤小的高纵深比的微孔[3]。在激光精细加工领域,由于部分加工材料的偏振敏感性,矢量光比一般偏振光具有更优良的加工特性[4-6],正受到越来越多研究人员关注,如高功率激光器中使用径向偏振光束可以有效地消除由热效应引起的双折射和双焦点的影响,提高能量吸收效率[7];采用角向偏振光束可以提高4倍或更高的加工效率[8]。与圆偏振光束相比,这些独特的偏振特性保证了角向偏振光在钻削加工中能产生相当深的圆孔[9];也保证了在中等厚度的钢板上,径向偏振光产生表面粗糙度为亚微米级别的切口可达到约1.5倍的切削效率[10]。此外,在加工2mm厚的不锈钢时,若要达到和圆偏振光束相同的加工效率,径向偏振光只需要更少的辅助气体[11]。总的来说,径向偏振光切割金属材料的效率远远高于线偏振光,角向偏振光在金属、硅等材料表面烧蚀的效率也比圆偏振光要高得多。可以预期,具有局域偏振特性的聚焦光场,将会在航空航天特殊材料处理、激光精细加工等领域发挥更重要的作用[12-14]。

作者选择柱对称矢量光,利用单因子变量法在钛合金和单晶硅上进行激光烧蚀实验,并利用扫描电镜观察了孔的表面形貌,归纳并比较了不同偏振态的光对加工材料的影响,同时也验证了相关报道中的结论[15-17]。

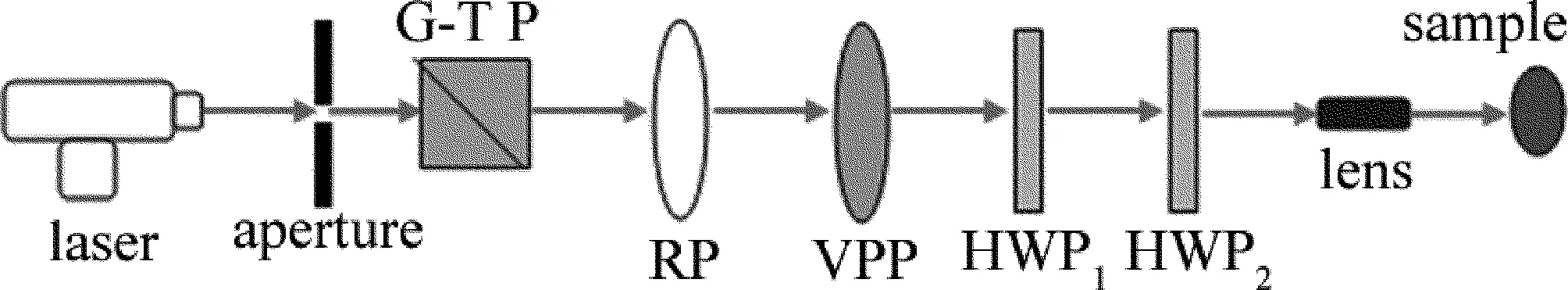

1 矢量光场生成系统

实验设计参考相关文献[18-20],使用的激光器为Nd∶YAG激光器,搭建的矢量光场调控的光路如图1所示。激光器(1064nm laser)发射经调Q后的脉冲激光,波长λ=1064nm,脉宽约10ns,经孔径光阑滤除杂散光,再经格兰-泰勒棱镜(Glan-Taylor polarizer,G-T P),变为高质量的线偏振光。RP(radial polarizer)为适用于1064nm波长的径向偏振片,将线偏振光转为径向偏振光。VPP(vortex phase-plate)为固定在3-D微移动平台上的螺旋相位板,通过旋转和上下平移相位板可改变入射光投射区域进而改变光场拓扑核,将线偏振光或径向偏振光转为不同拓扑核的涡旋光。HWP1和HWP2是两个λ/2波片(half wave-plate,HWP),通过改变两片波片快轴间的夹角改变出射光柱对称偏振态。若两波片快轴夹角分别为0°,45°和12°,则径向偏振光经两波片后转化为径向偏振光、角向偏振光、广义柱对称矢量光。长焦距聚焦物镜的放大倍数为40倍,数值孔径为0.6,将入射激光聚焦在焦点(f=3mm)处的实验样品处。

Fig.1 Diagram of light path for generation of vectorial field

本实验为对比实验,主要对比线偏振光、径向偏振光、角向偏振光及涡旋光在钛合金和单晶硅上烧蚀打孔的效果。

2 调控矢量激光场在表面处理中的实验研究

2.1 实验材料

本实验中选用两种靶材。一种为为广泛运用于太阳能电池、二极管、半导体集成电路等领域的晶硅圆片,单面抛光,直径为(50.8±0.3)mm,厚度为(400±10)μm,生长方法为直拉单晶,晶向〈100〉,掺杂类型为P型(掺硼)。另一种为靶材为热压成型的钛合金圆片,合金牌号为Ti45Al5Mn,直径为50mm,厚度为2mm。钛是航空航天领域的一种重要金属,钛合金强度高,耐腐蚀性好,可用于飞机发动机叶片和火箭、导弹关键部位的零件。钛合金在实验之前,用酒精冲洗,去除吸附在样品表面的杂质,然后用吹风机吹干备用。

实验样品钛合金的牌号和具体成分如表1所示。

Table 1 Mark and chemical composition of titanium alloy

2.2 矢量光场的调试与烧蚀实验

本文中研究表面烧蚀打孔效应,孔的尺寸和形貌的好坏则受到激光光束质量、脉冲能量、脉冲次数、脉冲宽度、激光偏振态、激光拓扑荷数等因素的影响,实验外部条件如辅助气体等也会对孔的质量产生一定的影响。在精细加工中,上述因素的微小变动都会对孔的质量产生较大的影响,常见的影响有:(1)孔是否圆滑平整、孔周围材质是否氧化、孔的底部及内壁上有是否有微小裂纹等等;(2)激光加工的效率,关系到是否能够大批量生产。因此,有必要对上述参量影响到激光表秒加工的过程及规律进行具体研究。

(1)laser+aperture+G-T P+HWP1+HWP2+lens+sample:线偏振光烧蚀打孔实验。经由格兰-泰勒棱镜产生线偏振光,HWP1和HWP2夹角为0°,且其光轴与入射偏振光同向。光线入射聚焦到样品,在调Q情况下,控制电压为600V,其它实验条件不变,脉冲数分别选择20,30,40,在钛合金和单晶硅片上进行一组烧蚀实验,同时用能量计对激光能量进行测量。选择电压为600V,是因为此时在此电压下激光器输出激光的能量值最高,烧蚀效果最好。此处HWP1和HWP2仅为光损耗部分。

(2)laser+aperture+G-T P+RP+HWP1+HWP2+lens+sample:径向/角向偏振光/广义柱对称矢量光烧蚀实验。HWP1和HWP2夹角为0°时,输出激光为径向偏振光;HWP1和HWP2夹角为45°时,输出激光为角向偏振光;夹角为12°左右,输出光为广义柱对称矢量光,经过长焦距物镜聚焦后为平顶光束。在这3种情况下,重复(1)中烧蚀实验步骤。

(3)laser+aperture+G-T P+VPP+HWP1+HWP2+lens+sample:线偏振涡旋光烧蚀实验。螺旋相位板的不同位置有不同的拓扑荷数,共有8个,让激光入射到相应的区域,出射的激光则带有相应的拓扑荷数。实验过程中,让线偏振光依次通过相位板l=1,l=2对钛合金样品进行烧蚀打孔,HWP1和HWP2夹角为12°,观察不同拓扑荷数时对打孔的影响及规律。

3 实验结果分析

3.1 脉冲次数对激光烧蚀打孔的影响

在探究脉冲次数对激光烧蚀打孔的影响时,实验参量设置为:激光波长1064nm,脉冲宽度调Q后约为10ns,激光器输入电压600V。光束的偏振态分别为线偏振、径向偏振、角向偏振、广义柱矢量光。

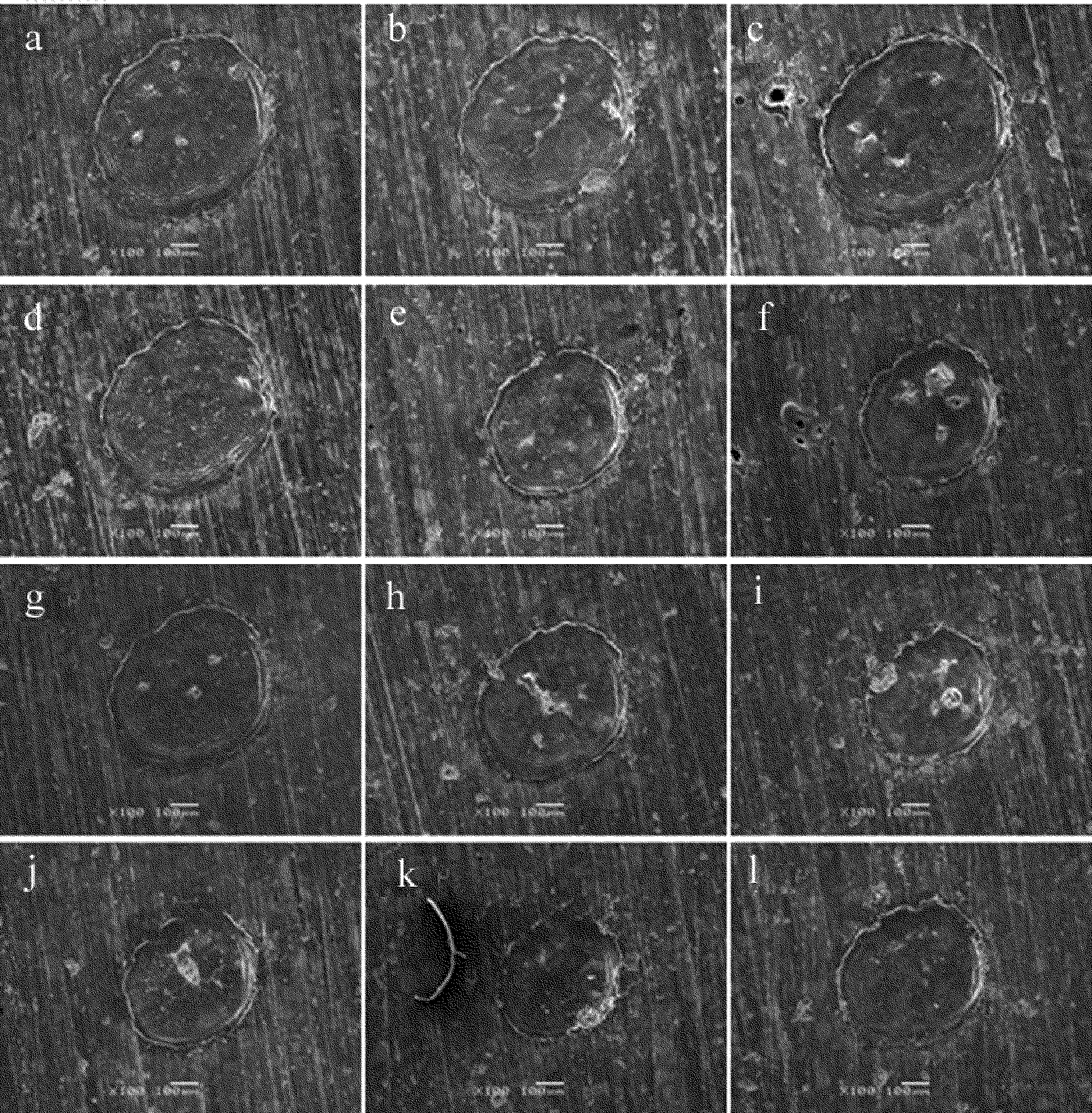

首先研究硅片表面烧蚀,脉冲次数N分别为20,30,40共12组,扫描电镜观察孔的形貌,如图2所示。从图中可看出,同偏振态、同脉冲能量的情况下,脉冲次数逐渐增加,孔的深度和半径都有所增加,孔壁的粗糙度下降、光洁度上升;这是因为多次脉冲连续作用在硅片表面时,熔化的硅还来不及流动分布,就在极短的时间内或被熔化或被汽化地逐层去除。如果是少量脉冲作用,如图2a、图2d、图2g和图2j所示,硅受到激光高温作用熔化,熔融物往四周流动,甚至还会有一些蒸汽溅射物粘附在孔壁四周。因此,加工精细孔时须注意使用多脉冲连续加工,多个脉冲的能量组合在一起,使得激光束具有相当的能量密度,可以较为精细、光滑地加工出小孔。若是使用脉冲能量大、脉冲次数少的激光光束,则可能收不到良好的效果。

Fig.2 Ablation on the surface of silicon when pulse numberNis 20(a,d,g,j),30(b,e,h,k),40(c,f,i,l)

a,b,c—linearly polarized light d,e,f—radially polarized light g,h,i—azimuthally polarized light j,k,l—general cylindrical polarized light

在钛合金表面烧蚀时,实验参量和硅片组保持一致,但是考虑到钛合金的加工难度比硅片大,把脉冲次数N改为60,80,100,如图3中3列所示。在4种光束偏振态中,从第1列到第3列,脉冲次数增加了将近1倍,然而孔的加工效果变化并不明显。主要原因在于,被激光熔化的钛合金残留在孔的底部,来不及汽化,熔融钛合金使激光的热传导受到了阻拦,不能进一步熔化更多的钛合金;同时有部分蒸汽喷溅物溅射到了孔壁上,影响激光的传播。对于孔径来说,激光的能量主要被孔底的熔融物所吸收,小部分被反射的激光能量也被孔壁上的溅射物所吸收,传导至材料内部,并不能达到孔口,因此孔径也不能随脉冲次数的增加而增大。

Fig.3 Ablation in the surface of titanium alloy when pulse numberNis 60(a,d,g,j), 80(b,e,h,k), 100(c,f,i,l)

a,b,c—linearly polarized light d,e,f—radially polarized light g,h,i—azimuthally polarized light j,k,l—general cylindrical polarized light

3.2 光束偏振态对激光打孔的影响

研究矢量光场偏振态对加工的影响。首先研究硅片上烧蚀。选取600V电压,对线偏振光(见图4a)、径向偏振光(见图4b)、角向偏振光(见图4c)和广义柱矢量光(见图4d)4种情况,以30个脉冲在硅片上烧蚀。从图4中可以较为明显地看到每个孔的加工形貌,尤其是图4b和图4c,孔的中心有明显的圆形痕迹,径向和角向偏振光如图中箭头所示,中心部分光强较弱。4个孔的左上部分都存在圆度不高的情况,这是因为激光器的光斑在聚焦时受到了影响,与光束的偏振态无关。探究圆度时可以观察孔的下半部分。观察4个孔,发现线偏振光加工的孔与柱矢量光加工的孔相比,线偏振光加工的孔周更为粗糙,孔的圆度更不均匀,孔底也更不平整。而孔的圆度不均匀、孔周烧蚀严重是因为线偏振光的光矢量是始终沿固定方向振动,聚焦时非圆形光斑。而柱矢量光的电矢量是呈圆环状轴对称分布,因此柱矢量光加工的孔圆度比较好,且径向矢量光加工的孔圆度要优于角向矢量光加工的孔。这是因为径向矢量光聚焦时,实心光斑具有超衍射特征;而角向矢量光聚焦为中空光斑。观察硅片处理情况,图4d中广义柱矢量光加工的孔,孔的圆度要低于图4b、优于图4c,这可以解释为广义柱矢量光分解为径向和角向矢量光,聚焦时部分分量光场的光斑中空的,导致孔的圆度要弱于图4b。

Fig.4 Ablation in the surface of Si (600V,N=30) for different polarized light

a—linear polarization b—radial polarization c—azimuthal polarization d—general cylindrical polarization

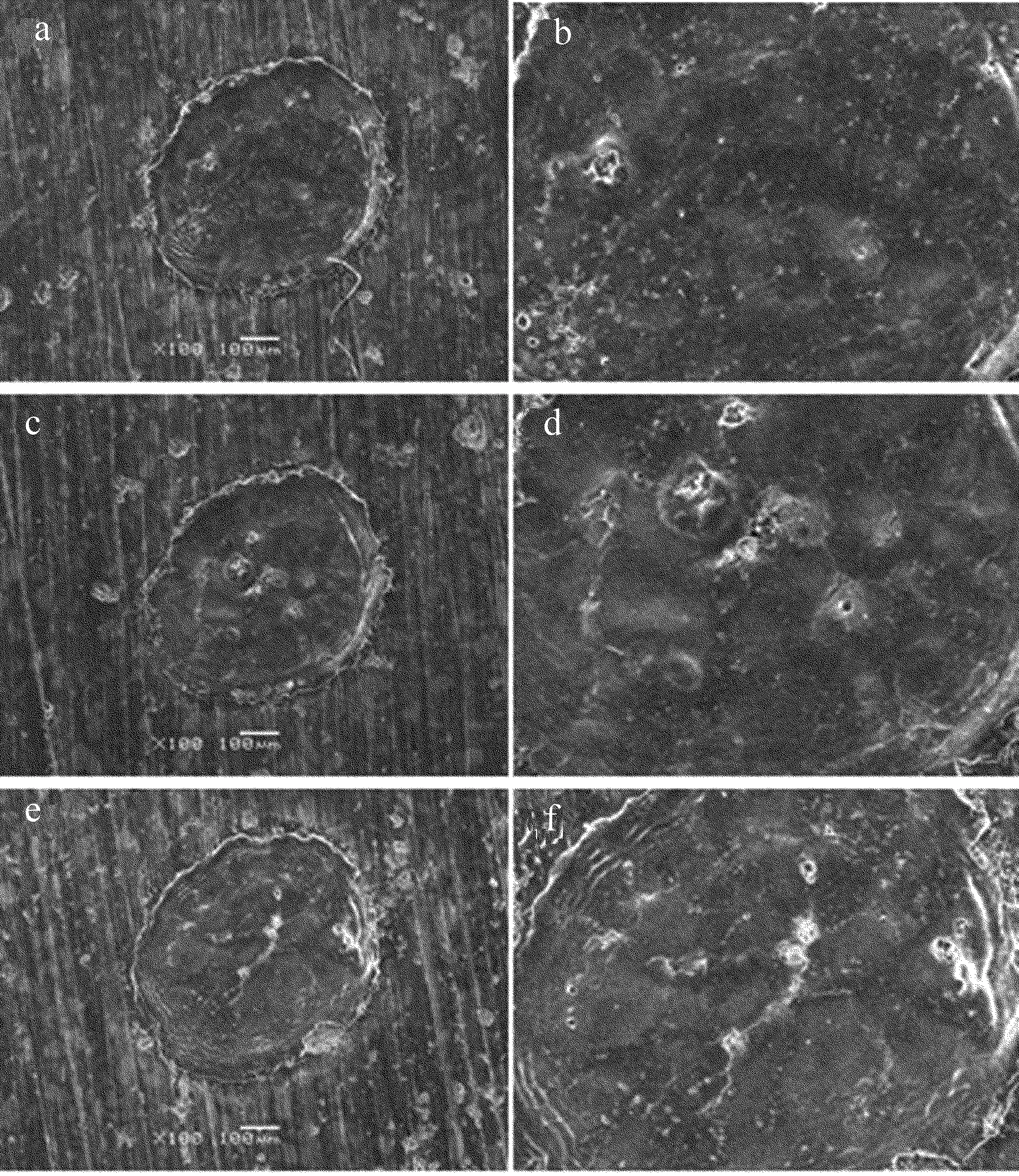

观察图5中钛合金处理情况。选取了图3d、图3e、图3g、图3h放大对比,发现在加工钛合金时,在其它条件相同的情况下,径向偏振光加工的孔底部更加平滑,这是因为在烧蚀时,径向偏振光束由于p偏振的缘故,最大吸收功率密度是在孔壁上,因此脉冲次数多的话,最终会形成较为垂直的孔壁和较为平滑的孔底。

Fig.5 Ablation in the surface of titanium alloy for radially and azimuthally polarized light (600V)

a—radially polarized lightN=60 b—radially polarized lightN=80 c—azimuthally polarized lightN=60 d—azimuthally polarized lightN=80

3.3 拓扑荷数对激光烧蚀的影响

为了探究拓扑荷数对激光烧蚀的影响,选取线偏振光经螺旋相位板后产生的涡旋光场进行研究。图6a、图6b,图6c、图6d以及图6e、图6f分别为拓扑荷数l为1、2和无涡旋的线偏振光以80个脉冲在钛合金上烧蚀。可以看出,图6e和图6f的孔底很粗糙,有许多呈白色小孔状的烧蚀坑和微小裂纹,孔的周围有很多小碎屑;与此形成鲜明对比的是,在图6c和图6d中除去被氧化的一些缺陷,可以观察到更光滑的孔底,孔周围更光滑;而在图6a和图6b中,观察局部放大图,呈现出一个介于图图6c、图6d和图6e、图6f的中间趋势。基于本实验所得的数据,可以得出:在其它条件相同的情况下,拓扑荷数越高,加工出的孔底部越光滑、孔周围的碎片越少。

Fig.6 Ablation on the surface of titanium alloy when different topology when pulse numberN=80 and (b,d,f) is the enlarged image of (a,c,e)

a,b—l=1 c,d—l=2 e,f—l=0

4 结 论

研究了脉冲矢量激光场调控系统,对钛合金和硅片上表面烧蚀进行了实验研究。结果表明,激光脉冲次数对孔的影响主要集中在孔深和孔径。脉冲次数增加,孔的深度也会增加,孔的直径也会变大,孔的周围变得更加光滑、沉积物少。在工业加工精细孔时,要注意使用多脉冲连续加工,多个脉冲的能量组合在一起,使得激光束具有相当的能量密度,可以较为精细、光滑地加工出小孔。光束偏振态对孔的影响主要集中在孔的圆度、光洁度。线偏振光加工的孔与柱矢量光加工的孔相比,线偏振光加工的孔周更为粗糙,孔的圆度更不均匀,孔底也更不平整。而柱矢量光之间相互比较,发现径向矢量光加工的孔圆度要优于角向矢量光加工的孔,孔底也更加平滑。需要指出,由于实验条件限制,本研究是基于数值孔径为0.6的透镜的纳秒脉冲激光聚焦,矢量聚焦光场的独特优点并未完全体现,大数值孔径下超短飞秒脉冲矢量激光的表面处理及加工将更具有优越性,也是值得重点研究的内容。