水工混凝土高速水流空蚀破坏机制试验研究

2020-01-16王新,李媛

王 新,李 媛

(1.南京水利科学研究院水文水资源与水利工程科学国家重点实验室,江苏 南京 210029;2.南京水利科学研究院通航建筑物建设技术交通行业重点实验室,江苏 南京 210029)

空化空蚀一直是水利水电工程中普遍存在但尚未完全解决的技术难题。龙羊峡和二滩的泄洪洞、新安江和丰满大坝的挑流鼻坎、前苏联萨扬水电站消力池底板等均发生严重的空蚀破坏[1,2],影响工程的正常安全运行。关于高速水流空化空蚀问题,国内外学者已开展了大量的研究工作,但由于空化气泡溃灭速度很快、研究难度极大,到目前为止,对于空蚀破坏的机理依然没有定论,存在微射流、冲击波、热化学等多种理论[3]。实验室内材料的空化空蚀试验一直是研究的热点,长期的研究形成了多种空化空蚀试验方法,主要包括缩放型空化空蚀发生器、高速水射流空化、超声振动空化、旋转圆盘空化、激光空化、电火花空化等[4,5]。其中,缩放型空化空蚀发生器是水工混凝土抗冲磨防空化试验规范方法,该试验装置复杂,试验难度较大[6],但最能真实反映工程实际空化空蚀现象,不过水射流空化方法喷嘴断面细小,射流速度很大,超过100 m/s,材料破坏机理仍需探讨。除了缩放型空化空蚀发生装置外,其他方法实现相对容易,研究报道相对较多,尤其超声空化,但多生成单个空泡,研究其溃灭空蚀过程[7],偏于微观,不能复演实际工程中的空化空蚀破坏现象。

随着我国西部地区一批300 m级高坝陆续开工建设,水工混凝土结构空蚀破坏问题更加突出[8],同时在空化荷载与混凝土材料空蚀破坏相关性方面研究很少,开展水工混凝土材料空蚀破坏机理研究依然具有重要意义。本文采用高速水流Venturi空化空蚀系统,测试不同空化条件下空泡溃灭区冲击荷载特性,同时进行水工混凝土试件空蚀破坏试验,综合分析探讨混凝土空蚀破坏机制。

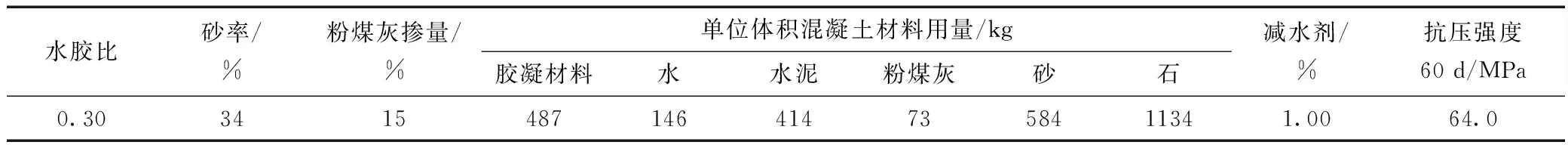

表1 试件混凝土配合比

1 试验设计

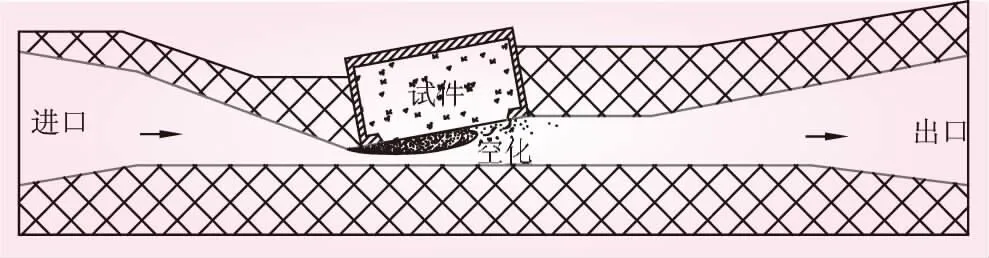

通常采用Venturi空化空蚀发生器开展混凝土材料空蚀破坏试验,如图1所示,上游高压水流在试验段最窄的喉口断面达到最大流速和最低压力,在喉口处发生空化,空化泡随主流到达下游扩散段,因边界分离和压力升高,在顶部边界即试件表面及附近溃灭,造成混凝土表面发生空蚀破坏。装置试验段为100 mm等宽的流道切片,喉口高10 mm,断面尺寸为100 mm×10 mm(宽×高),在实验室条件下,进口压力可达150 m水头,喉口断面流速可达50 m/s以上,满足不同空化条件试验。为测试作用于试件表面的空化荷载,制作有机玻璃试件,并在试件纵向中心线上等间距对称布置5个压力测点,编号P1~P5,如图2所示。选用大量程压力传感器,传感器的感应面为直径2 mm的圆形,然后将有机玻璃试件安装于试验装置内并密封,即可进行空化作用荷载试验。

图1 混凝土材料空蚀试验

图2 空化荷载测点布置(单位:mm)

为研究在所测定荷载条件下水工混凝土材料的空蚀破坏特性,根据装置要求,制作了高性能抗蚀混凝土试件,其配合比见表1。在试件养护到96 d龄期,进行空蚀破坏试验研究,为分析试件的空蚀破坏进程,每小时取出试件称重一次,计算蚀损率,并拍照观察试件表面的空蚀破坏特征。

2 空化作用荷载与空蚀破坏

2.1 空化荷载

空化空蚀发生装置的空化作用与上下游压力密切相关,上游压力影响喉口位置的流速和压力,决定了空化条件,下游压力影响空化气泡群溃灭作用的位置。以上游压力Pu为300 kPa、喉口流速Vt为25 m/s工况为例,下游压力Pd分别为30、60、100 kPa,考察作用于试件表面的压力特性。从试验装置侧面的有机玻璃可以看出,三种工况下,喉口均发生较强空化,但受下游压力影响,空化气泡群集中溃灭的位置有所差异。当下游压力为30 kPa时,下游压力较低,空泡随水流扩散较远,作用于试件表面大部分范围内;当下游压力为60 kPa时,下游压力增大,空泡溃灭区域向上游压缩,集中于试件中间位置溃灭;当进一步增大下游压力至100 kPa时,空泡溃灭区继续向上游压缩,集中于试件的前端。不同下游压力条件下,试件表面部分测点荷载如图3所示。

图3 不同压力条件下试件表面的空化荷载

图4 不同空化条件下混凝土试件空蚀破坏形貌

从图3可以看出,空化泡群在试件表面溃灭,产生非恒定的冲击型荷载,实测荷载在1 000 kPa内。实测荷载变化规律与空化泡流态吻合,当下游压力为30 kPa时,试件表面空泡冲击范围较大,除P1测点外,其他4个测点均有明显的冲击荷载作用,最下游的P5测点作用相对较强,1s内约受到30次冲击作用;当下游压力增大为60 kPa时,空化泡溃灭区上移,集中于试件中间P3测点附近,该测点 1 s 内约受到50次冲击作用;当下游压力增大至100 kPa时,空化泡群溃灭作用区集中至P2测点,该测点1 s内约受到80次冲击作用。从作用荷载看,脉冲荷载幅值较大,约为400~800 kPa,实测相对较大的持续性非恒定高频脉冲荷载是混凝土空蚀破坏的主要原因,材料发生疲劳破坏的可能性较大。

2.2 不同空化荷载作用下混凝土空蚀破坏特性

在上述3种空化试验条件下,对制作的混凝土试件进行空蚀破坏试验,其中,试件养护至96 d。试验过程中,每小时取出试件称重并观察空蚀破坏情况,每块试件试验均累计20 h。三种不同条件下试件表面空蚀形貌对比见图4,每张照片尺寸为15 cm×9 cm(长×宽),从左向右为顺水流方向。从图4可以看出,在空化荷载作用下,试件表面出现了不同位置和不同程度的空蚀破坏。当下游压力为30 kPa时,试件表面未出现较大的空蚀破坏,空蚀破坏主要发生于试件的最下游,空化泡作用范围较大但破坏较弱;当下游压力为60 kPa时,在试件的正中间小范围内发生了明显的空蚀破坏,在三种条件中空蚀破坏作用最强;当下游压力为100 kPa时,试件也发生了较明显的空蚀破坏,空蚀位置前移。总体上看,空蚀破坏位置与荷载分布特性非常吻合,空蚀破坏区域相对集中。

不同下游压力条件下,混凝土试件的空蚀质量损失对比见图5。在试验的20 h内,混凝土试件空蚀质量损失不断增加,随作用时间的增大,蚀损量增幅呈逐渐减弱趋势;对于三种空化作用条件,混凝土试件的质量损失存在一定的差异,空化泡作用于试件中间的空蚀破坏最强,质量损失最大;空化泡作用于近端和远端的破坏较弱,质量损失较小,相对而言,作用于远端的空蚀破坏最弱。可见,空蚀破坏不仅与空化发生有关,同时受下游压力条件影响较大。

图5 混凝土蚀损量对比

图6 混凝土表面空蚀破坏发展过程

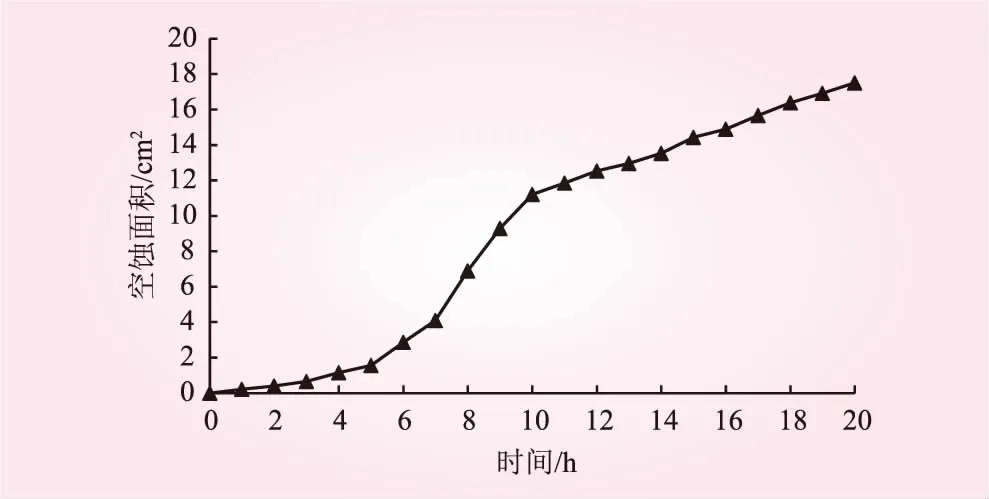

图7 混凝土表面空蚀破坏面积

3 空蚀破坏进程与特征

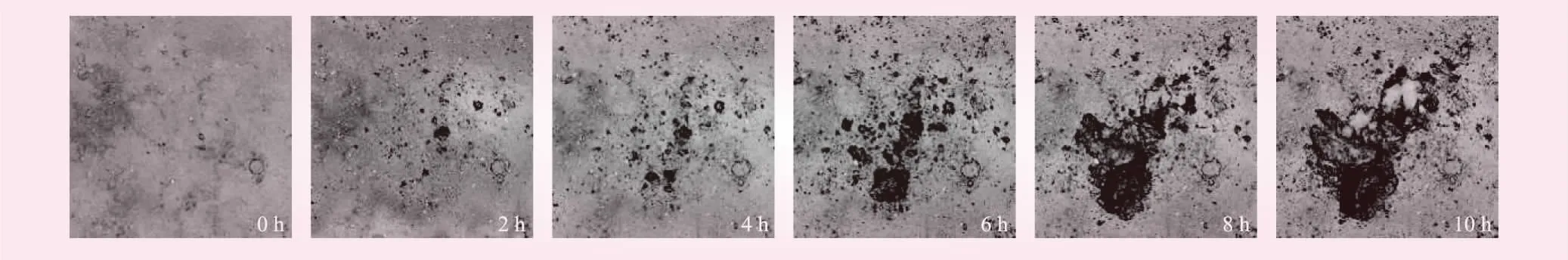

以Pu=300 kPa、Pd=60 kPa工况为例,0~10 h空蚀试验过程,每2 h试件表面空蚀破坏形貌变化见图6,蚀损区域发展见图7,从图6可清楚看出混凝土材料空蚀破坏的发展及破坏特征。对于平整的混凝土表面,在空蚀冲击荷载作用下,首先发生破坏的是表层水泥浆,表面存在局部缺陷、强度较低的位置率先出现小的圆形蚀坑,小的蚀坑较多且分布随机;随着空蚀作用的累积,表层水泥浆持续破坏,小的蚀坑逐渐增加,已破坏的蚀坑不断扩大,蚀坑之间破坏连通;伴随着水泥浆的破坏,表面逐渐呈现多种大小不同形状孔洞构成的砂浆骨架;在空蚀冲击荷载的进一步作用下,细骨料砂粒开始被剥离,蚀坑面积和深度同时增大,多个蚀坑之间不断合并连通,粗骨料逐渐外露;空蚀作用一段时间后,其主作用区混凝土表面形成了一个大的蚀坑,在空蚀荷载继续作用下,蚀坑在表面上向四周不断扩展,在深度上向内部不断掏蚀。

通过观察可知,空蚀是从水泥浆到细骨料再到粗骨料的缓慢破坏过程,是空蚀作用力大于材料的粘聚力而造成的蚀损。混凝土表面密实度、孔隙缺陷等影响较大,存在缺陷位置的水泥浆率先破坏,水泥浆不断被剥蚀后,砂粒细骨料外漏;在砂粒周围的水泥浆被不断剥蚀的过程中,砂粒与周围的粘聚力逐渐减小,直至小于空蚀的冲击荷载,砂粒被剥蚀;在水泥砂浆不断被剥蚀后,粗骨料外露,随着粗骨料周围的水泥砂浆逐渐被剥蚀,粗骨料外露面积逐渐增大,其粘聚力逐渐减小,直至小于空蚀冲击荷载,粗骨料被整体剥蚀。混凝土空蚀表现为材料的脆性破坏,对于混凝土骨料本身,由于强度较大,一般不会出现空蚀破坏,破坏主要发生在骨料的交界面上,表现为骨料的整体剥离。从混凝土材料的空蚀机制看,增大骨料之间的粘聚力、提高混凝土表面的密实度、减少缺陷等均有助于提高混凝土材料的抗空蚀性能。

图8为混凝土表面空蚀破坏面积的增长过程,空蚀破坏经历初期表面小的蚀坑及不断扩大阶段、多个蚀坑连通表面加速破坏阶段、大的空蚀区域边界稳定扩展阶段3个阶段,与图6和图7表面空蚀破坏发展过程相对应。

图8 空蚀面积变化过程

4 结 语

利用高速高压Venturi空化空蚀发生装置,开展了混凝土材料高速水流1∶1空蚀试验研究,探讨了空化泡溃灭区水动力荷载特性及影响因素、不同空化荷载作用下混凝土材料的破坏特征及空蚀破坏发展进程,主要结论如下:

(1)空化泡群溃灭在混凝土壁面产生高频、持续、非恒定的脉冲荷载,试验条件下实测主作用区荷载幅值约为400~800 kPa,混凝土材料发生疲劳破坏可能性较大。

(2)混凝土材料空蚀破坏经历表面水泥浆到细骨料再到粗骨料逐渐发展的过程,表现为各种成分之间的脆性剥离,各成分间的粘结强度是混凝土抗空蚀性能的主要影响因素;从空蚀形貌及蚀损面积看,空蚀过程可分为初期表面小的蚀坑并不断扩大、多个蚀坑连通加速破坏、大的空蚀区域边界稳定扩展三个阶段。