薄壁管爆破测试用新型密封组件的设计与应用

2020-01-16供稿王伟于军辉WANGWeiYUJunhui

供稿|王伟,于军辉, / WANG Wei , YU Jun-hui ,

内容导读

文章介绍了一种基于无扩孔或者焊接工艺并且可适配多种规格管材内压爆破实验的新型密封组件的设计过程。新型密封组件解决了以往内压爆破实验过程中容易产生的数据失真、泄压、安装麻烦等问题,避免了对实验管件径向挤压所造成的变形,避免了通过焊接对管件造成的热影响区。通过开展内压爆破测试实验对新型密封组件的使用效果进行了验证。实验表明新型密封组件具有高效、经济、简单、实用的特点,可以推广应用于各类液压管件的密封和联接,极具应用及推广使用价值。

金属材料薄壁管性能的检测是通过对薄壁管材内部加载液压油至爆破来衡量薄壁管材的承受内压能力的[1]。实验前需要对薄壁管材一端进行密封,另外一端与爆破实验机联接,密封组件和联接件都必须对应不同的实验管材规格而机械加工、焊接制作。这种密封方式成功率低,而且密封组件不易加工,最主要的是一套组件无法适配不同规格的管材实验,多一种管材规格就需要多一副规格相对应的密封组件,延长了实验周期,也增加了实验成本[2]。本文分析并设计了一种可适配多种规格管材的内压爆破实验的新型密封组件,用以提高实验的成功率和效率,并保证实验的可靠性。

实验要求及扩口密封

爆破实验过程参照执行“ASTM-B811-13(2017):锆合金核燃料包壳管材的室温密闭式检验过程”的规定,压力加载速率为(13.8±1.4) MPa/min,为了实验的持续性,应该保证最初流体体积不产生压力峰,并无泄露,针对不同性能产品,密封组件需承受最高压力为120 MPa。实验管材规格从φ7~16 mm,壁厚不大于2 mm。

扩口密封就是将管材一端扩张成和密封堵头一样的扩孔角度,再压紧密封。扩孔密封只是薄壁管材密封的其中一种方式,在爆破实验过程中不但要满足实验的要求,而且在扩孔、安装过程中需要避免试样所受到的不同程度的作用力,防止在实验前就对试样产生应力,从而导致实验数据的不真实。

密封组件设计与分析

设计要求

密封组件的设计要求:对联接强度、爆破实验过程稳定程度、安装拆卸方便性、适配性等满足程度主要从4个方面进行考虑:

(1) 适配性。在实际应用中会有不同规格的管材需要爆破实验测试,每一次都通过匹配方式来采购或是加工密封组件必然是不现实、不经济的方法,那么就需要一套能够适配多种管材规格范围的密封组件且都满足实验联接强度。

(2) 可靠性。常规实验中,偶尔出现的泄露或者密封件滑落将使得实验数据的真实性、可靠性大打折扣,并且密封方式会对实验数据产生一定影响。因此,要求密封组件必须能够保证联接强度的同时又不对管材施加径向加持力。

(3) 高效性。密封组件尽可能节省装卸时间,实现快速换装实验样品并且调整简单便捷。

(4) 经济性。密封组件设计时要尽可能降低所使用的材料成本,降低加工工艺的复杂度。

结构设计

密封组件主要包括三部分:内锥件、堵头、密封套。密封组件结构简单也正是最大优点之一,加工工艺简单可以降低加工成本,方便灵活的操作可以减少操作人员的操作时间和工作量。

密封组件在选材方面考虑了很多因素。首先要满足设计要求,而且要考虑到体积大小。因为爆破实验机对爆破处做了很多爆破防护,实验空间比较狭小,太大太重的密封组件也不方便操作。综合考虑材料成本和加工性能,确定选用45钢,无需任何热处理及防锈处理。

针对某种牌号的锆合金性能反复测试得到合适的薄壁管材扩孔角度范围为27°~30°。通过金相组织分析发现:当扩孔角度>30°后,锆合金薄壁管材在扩口最大直径处由于壁厚变薄一定程度上出现微裂纹,并在实验过程中首先发生塑性变形,并有可能出现泄露及破口靠近扩口处从而影响实验数据真实性;从设计材料性能方面出发,为了操作方便,在安装过程中需要的预紧力较小,因此当扩口角度<27°时薄壁管材或者超高压实验时也可能会出现泄露。合适的扩孔角度范围为27°~30°,最终统一取值为28°。

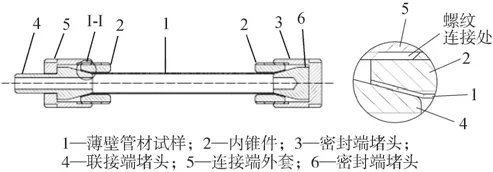

通过对密封组件整体结构分析,再考虑机械加工的可行性后,设计新型密封组件结构如图1所示。设计新型密封组件的目的就是为了薄壁管材的端密封,保证实验加载过程中无泄漏且组件稳定,所以密封面至为关键。密封组件的结构及功能特点如表1所示。

图1 新型密封组件结构图

表1 密封组件的结构及功能

新型密封组件使用测试实验

密封组件使用步骤

如图1所示,首先将已加工好的两个内锥件2套入管材1。利用扩口工具对管材实施扩口[3],轴向扩口长度≥7 mm且≤10 mm,密封端堵头6底部放入密封套3内,内锥件2与密封套3为螺纹联接并用>50 N的预紧力预紧,与实验机联接的通孔堵头4放入密封套5中,内锥件2与密封套5为螺纹联接并用>50 N的预紧力预紧,在通孔堵头4一端与实验机螺纹联接前先注入液压油;其次系统排空,开始加压加载至管材1爆破泄压。对完成实验后的试样,从内锥件2根部锯切拆卸组件去除扩口部分。然后,使用密封组件对下一个样品进行扩口装夹,实现密封组件的循环利用。

爆破实验测试验证

使用同一台线性加载爆破设备对对同批次、同规格10根薄壁管材采用新型密封组件扩孔密封后进行内压爆破,实验数据见表2。

表2 新型密封组件使用测试实验数据

通过相对标准差RSD来衡量实验数据的稳定性和统一性,相对标准偏差RSD计算公式为:

其中,标准差SD的计算公式为:

用公式(2)计算表2中的爆破强度数据得到标准差SD=0.15;公式(2)计算表2中的周向延伸率数据得到标准差SD=2。用公式(1)计算得到爆破强度的相对标准差RSD=0.28%;周向延伸率相对标准差RSD=0.42%。由相对标准偏差数据不难看出,实验数据具有较好的稳定性和统一性,而且10个试样在实验过程中无泄漏,爆破后的破口均匀、平整,如图2所示。

图2 爆破后的试样

结束语

(1) 实验证明,新型密封组件很好地解决了爆破实验过程中不但满足实验的要求而且在扩口密封、安装过程中能够有效避免试样所受到的不同程度的作用力而导致的试样内应力,保证了实验数据的真实性、有效性;

(2) 通过开展内压爆破扩口式密封组件的测试验证实验证明,新型密封组件能够承受较高的内压负载,具有较高的密封及联接可靠性及稳定性;

(3) 新型密封组件不仅仅适用于内压爆破实验的密封及联接装置,还适用于任何一种液压系统的导管联接或者密封,其实用性及可靠性值得推广。经济实用的新型密封组件极具应用及推广使用价值。