基于VP-CMT技术的增材制造实验设计

2020-01-16供稿吕庆功张博文张来启LVQinggongZHANGBowenZHANGLaiqi

供稿|吕庆功,张博文,张来启 / LV Qing-gong, ZHANG Bo-wen, ZHANG Lai-qi

内容导读

交流冷金属过渡焊(VP-CMT)既具有冷金属过渡焊 (CMT)的焊接热输入量小、焊接热影响区窄、无飞溅过渡、焊缝均匀一致、焊件装配精度要求低等特点,而且热输入量进一步降低,在进行薄壁增材制造时,既可显著消除气孔,又可细化晶粒,将力学性能提升到媲美锻造构件的水平,在金属复杂构件成形的成本、效率和质量等方面具有明显优势,是增材制造领域具有发展前景的技术。文章介绍了基于交流冷金属过渡焊接技术(VP-CMT)设计的增材制造实验项目,针对铝合金复杂构件的增材制造成形开展参数设计、三维建模、路径规划与编程、策略优化、打印成形、质量检验等实践环节,将工程材料、金属焊接、机器人应用等多学科知识融合到工程实践活动,不仅有利于加深对增材制造技术原理和实施过程的理解,还有利于培养工程综合应用能力。该实验紧跟科技发展新方向,对丰富工程训练内容和提升工程训练技术水平具有现实意义和借鉴价值。

近年来,增材制造技术得到快速发展,实现了不同材料和工艺的结合,广泛应用于航空、航天、电子、汽车、能源、交通、军工、医疗等各个领域。金属材料增材制造一般使用高能束流或电弧作为热源,其中电弧增材制造技术因其低成本优势,在金属零件快速成形领域得到了较快发展[1,2]。目前应用比较广泛的电弧增材制造技术包括:非熔化极气体保护焊(Gas Tungsten Arc Welding,GTAW)[3,4]、熔化极气体保护焊(Gas Metal Arc Welding,GMAW)[5]、等离子弧焊(Plasma-Arc Welding,PAW)[6,7]、冷金属过渡焊(Cold Metal Transfer,CMT)[8,9]以及交流冷金属过渡焊(Variable Polarity-Cold Metal Transfer,VPCMT)[10]等。其中交流冷金属过渡焊(VP-CMT)既具有冷金属过渡焊 (CMT)的无飞溅、焊速快、热输入量低等优点,同时又引入变极性交流电模式,使焊接过程中的热量分布更合理,基材收到的热输入量进一步降低,在金属复杂构件成形的成本、效率和质量等方面具有明显优势,是增材制造领域具有发展前景的技术[11]。

本实验基于交流冷金属过渡焊(VP-CMT)技术原理和设备系统,以铝合金复杂构件成形为例,通过参数设计、三维建模、路径规划与编程、策略优化、打印成形、质量检验等环节,深入学习并亲身体验增材制造的技术原理和实施过程,有利于开阔视野,提高对现代制造技术的兴趣,培养实践能力和创新意识。本实验具有系统性和综合性特点,适用于工程训练课程体系的工程综合训练层次[12]。

实验原理

冷金属过渡焊(CMT)是以短路过渡为基础的改进型熔化极气体保护焊,其独特之处在于在熔滴过渡过程中利用前后两套焊丝抽送机构使焊丝的输送过程不连续。如图1所示,(a)焊丝电弧引燃,熔滴向熔池过渡,这个阶段与传统MIG焊相同;(b)在熔滴进入熔池瞬间,电弧熄灭,电流减少;(c)电流短路,焊丝开始回抽促进熔滴脱落,电流趋近于零,熔滴顺利过渡到熔池;(d)焊丝电弧继续燃烧,熔滴向熔池过渡。这个焊接过程重复循环。

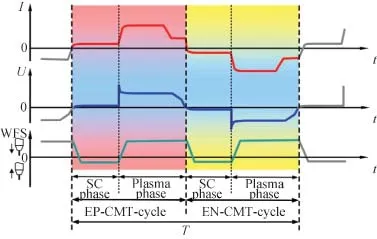

VP-CMT 技术是将交流MIG/MAG技术应用到CMT技术上,通过增加负脉冲使过渡阶段由单一的可调正极性脉冲阶段 (Electrode Positive Stage,EP)变为正极性脉冲阶段和负极性脉冲阶段(Electrode Negative Stage,EN)两个阶段,焊接过程中电流电压波形如图2所示[14]。VP-CMT不但继承了直流CMT焊接热输入量小、焊接热影响区窄、无飞溅过渡、焊缝均匀一致、焊件装配精度要求低等特点,而且热输入量进一步降低,在进行薄壁增材制造时,既可显著消除气孔,又可细化晶粒,将力学性能提升到媲美锻造构件的水平[15]。

实验装置和方法

实验使用的VP-CMT增材制造系统包括机器人系统和焊接系统两个部分,焊丝材料采用铝镁合金丝,实验过程中采用氩气对焊接熔池进行保护。

图1 CMT焊接过程示意图[13]

图2 VP-CMT电流电压示意图[14]

机器人系统

机器人系统采用德国KUKA公司的KR6-2型6轴机器人和KRC4控制柜,如图3所示。机器人系统自重235 kg,重复精度±0.05 mm,最大作用范围1611 mm,可用于大型零件的焊接加工及增材制造。KRC4控制柜采用软件伺服控制,管理着机器人运动所需的各个功能,包括I/O轨道规划管理、数据与文件管理、多轴/复合系统控制、最佳加速/减速控制、减震控制、轨迹恒定控制以及碰撞监控等。另外,系统还配备了KUKA机器人语言编程系统,包括Workvisual软件和SmartPad示教器,可实现离线编程或在线编程。

图3 KUKA 机器人系统

焊接系统

焊接系统由Austria Fronius公司提供,包括CMT Advanced 4000R全数字化交流焊接电源、VR7000-CMT 4R/G/W/F++送丝机以及CMT W推拉丝马达。马达以70~130 Hz的频率正反转,与送丝机协同以确保焊丝可在高频双向运动中保持恒定的接触压力和送丝距离,可输出直流、脉冲和交流电波形,进行包括CMT、CMT+脉冲、VP-CMT、VP-CMT+脉冲等焊接工艺。焊接系统还配有焊机遥控装置RCU 5000i对焊接过程参数进行调控。

实验材料

实验选用直径为1.2 mm的ER5183铝镁合金丝为增材制造的焊丝材料,该材料塑韧性好、强度高、耐蚀性好。基板选用5083铝合金板,针对复杂构件成形特点,基板尺寸长×宽×厚选定为150 mm×150 mm×10 mm。焊丝和基板的化学成分见表1和表2。

表1 ER5183 铝镁合金焊丝成分(质量分数,%)

表2 5083 铝合金基板化学成分(质量分数,%)

VP-CMT实验方法

为避免基板表面的油污、氧化膜或水分等对成形过程及构件组织造成影响,实验前需清除基板表面的油污与杂质,用砂纸打磨后用酒精清洗,并用无尘布将基板表面擦拭干净。在实验过程中采用纯度大于99.99%的氩气对焊接熔池进行保护。实验选用VP-CMT模式,将焊接过程分解为引弧、引弧等待、焊接、熄弧等待、熄弧等五个阶段,并在RCU 5000i里选择符合焊丝材料和构件尺寸的专家数据库和对应的job号。基本工艺参数如表3所示,其中干伸长度为焊丝尖端与导电嘴的距离。

表3 基本工艺参数

实验步骤与结果分析

实验的基本流程包括参数设计、三维建模、路径规划与编程、策略优化、打印成形等,如图4所示。

图4 实验基本流程图

参数设计

增材制造的工艺参数对构件的成形精度和组织性能具有直接影响。实验前要熟知VP-CMT技术原理,理解各参数的含义,并懂得各参数对成形过程和构件组织性能的影响规律,进而对参数进行恰当的选择和设计。依据焊丝材料和构件尺寸在RCU 5000i专家数据库里选择参数范围,确定相对最优的工艺参数。为保证成形良好,为上层堆积打下良好基础,第一层成形使用脉冲模式打底,其送丝速度取6.0 m/min,Pulse=1,后续过程中参数则取为VPCMT初始参数,如表4。

表4 成形参数

三维建模

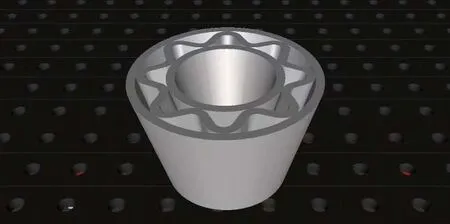

三维模型是增材制造过程的基本依据,可以采用当前比较主流的3D模型设计软件构建模型,也可以直接使用标准模型样例进行实验。本实验的标准模型样例是一个双层空心圆柱结构(图5),两个圆柱体中间有波浪形花纹,圆柱体直径自下而上逐渐变大。构件的所有壁体设置为双层壁体结构,即每一层壁体由两道焊缝组成。

路径规划与编程

路径是指构件成形过程中焊丝堆积的运行轨迹,事关成形过程是否顺利、成形精度是否适中,需要根据构件的几何形状和尺寸具体确定。以图5所示标准模型为例,由于组成构件的三个部分(内圆、外圆、波浪花纹)彼此连接但又相对独立,所以每一层成形均按照“小圆、大圆、波浪花纹”的顺序进行分步堆积。为了避免相邻层的起弧点和熄弧点重叠导致构件变形,设定每堆积完一层后焊丝头位置逆时针偏转 90°作为下一层的起弧点,这样堆积四层即为一个起弧周期。考虑到双层焊缝壁体结构,将X轴、Y轴变量设定为一个焊缝宽,而焊枪角度则保持与基板平面垂直。

图5 三维构件模型

路径规划完毕后,需要根据路径规划思想进行编程,以便形成机器人系统和焊接系统可以识别和执行的指令。基于SmartPad示教器进行运动指令编写,基于Workvisual 软件进行逻辑指令编写,操作界面如图6所示。KUKA机器人的开源性使得其在编程过程中对函数的使用更加便利。

策略优化

图6 路径编程

策略优化是指按照路径规划与编程结果实施增材制造过程,观察和检验成形过程及构件质量,依据存在的问题对成形路径和参数进行迭代改进的过程,这个环节可以重复多次。以图5所示标准模型为例,按照规划的路径实施成形过程,成形过程在底层比较顺利,然而当堆积到第四层时,波浪花纹高度明显高出内外圆柱,这种同层高度不均匀性导致焊枪与堆积层的距离不稳定,进而引起电弧不稳甚至断弧,使得成形过程无法顺利进行。针对这个现象进行原因分析后修改堆积策略,将“小圆、大圆、波浪花纹”这个堆积顺序修改为“小圆、波浪花纹、大圆”,同时考虑到每一部分的散热速度不同,在更改堆积策略的同时也对参数进行了调整,将三部分一样的初始参数修改为三部分有所不同。将大圆的送丝速度调整为7.2 m/min以减小其热输入量,波浪花纹成形时将EP/EN Balance的值调整为2.5,改变能量分配以进一步降低波浪花纹高度。培训实验中,在这个环节要仔细针对问题分析原因,然后做出合理的路径优化和参数修正。

打印成形

经过路径规划与编程以及策略优化,采用优化后的路径和参数完成3D打印成形过程。本步骤以优化的路径和参数对标准模型进行了3D打印成形,成形过程顺利,构件外形完整,表面平滑,基本符合三维模型的设计要求,如图7所示。

图7 构件成形结果

结果分析

实验结果分析内容包括外观检查、表面粗糙度检测和表面硬度检测等。外观检查是用目视、尺量和触摸的方式检查构件外观,检查其是否符合三维模型设计的外形和尺寸要求,表面是否有缺陷,各部分的衔接是否完好等。表面粗糙度检测则由LEXT OLS4100 3D测量激光共聚焦显微镜对可观测外表面尤其是侧面进行表征。表面硬度检测则用手持硬度测量仪对成品表面进行硬度测量,每个点测量三次,取三次测量值的平均值。

结束语

实验设计以实体产品为载体,将工程材料、三维建模、金属焊接、机器人应用、3D打印等多学科基础知识和专业知识融合到工程实践,以加深对增材制造的理解;通过针对典型产品的构思、设计、制作和检验等环节培养工程综合能力,包括专业知识综合应用、多学科团队合作与沟通、图形构建与编程、工艺规划与实施、问题排除与修正等;本实验结合科学研究成果,紧跟科技发展新方向,既丰富了工程训练内容,又提升了工程训练技术水平,对工程训练资源的开发与更新具有借鉴意义。