碳纤维复合材料车削加工技术研究 *

2020-01-16徐红霞刘小建

孙 坤,徐红霞,刘小建,张 军,牛 军

(西安航天复合材料研究所,西安 710025)

0 引言

碳纤维增强树脂基复合材料(CFRP)是一类新兴的先进复合材料,具有轻质、高比强、高比模、耐腐蚀、抗疲劳、材料性能可设计等优点,成功用于航空、航天、军工、交通、能源等领域[1-5]。

碳纤维增强树脂基复合材料构件或产品,通常是采用缠绕成型技术、RTM成型技术、热压罐成型技术等进行近净成型,一般不需要大余量切削加工[6-7]。但在高精度应用条件下,现有的CFRP成型工艺难以满足产品最终尺寸精度和表面质量要求。因此,需要对CFRP构件或产品进行二次加工,以进一步提高其精度和表面质量。碳纤维增强树脂基复合材料是一类典型的难加工材料,在工业化批量加工生产过程中,材料易产生分层、毛刺、开裂等问题,其切削加工技术仍存在较多的技术瓶颈[8-10]。

本文从切削深度ap、主轴转速n、切削进给量f等参数选取,研究车削工艺参数对CFRP材料加工的表观质量和生产效率的影响,进而优化工艺参数来保证产品车削加工质量稳定性及高效生产。

1 实验材料及方法

1.1 试验件

本文采用T300碳纤维编织碳布模压成型,样品厚度约10 mm,基体为环氧树脂,材料硬度为HRC55~HRC65。

1.2 车削三要素正交试验

通过对车削加工三要素切削深度ap、主轴转速n、切削进给量f进行对比性试验,分析加工表观质量。

1.2.1 粗、精加工切削深度ap试验

(1)设置数控车床转速n=100 r/min,进给量为10 mm/min(每转进给量为0.1 mm/r);切削部位为试验件直线段200 mm长度范围;其切削速度v=π·D·n,试验件外径D=φ250 mm,转速n=100 r/min,可控制恒定切削速度v= 78.5 m/min。

(2)按f=0.1 mm/r,v= 78.5 m/min参数恒定下,使用聚晶金刚石刀具进行车削,分别通过数控系统调整切削深度ap=0.1、0.3、0.5、1、2、3、5、6.5 mm。切削深度ap每次变动都需在试验件200 mm行程内进行车削加工试验,并针对加工后表面进行观察,同时进行粗糙度测量并记录(粗糙度测量记录数值为加工表面任意3处测量值平均值)。

1.2.2 粗、精加工主轴转速n试验

分别设置车削深度为ap=0.3 mm和ap=3 mm,数控系统内设置恒定f进给量为0.1 mm/r,保持同一切深,依次设置转速n=20、40、60、80、100、120、150、200 r/min。转速n每次变动都需在试验件200 mm行程内进行车削加工试验,并针对加工后表面进行观察,同时进行粗糙度测量并记录(粗糙度测量记录数值为加工表面任意3处测量值平均值)。

1.2.3 粗、精加工切削进给量f试验

分别设置车削深度为ap=0.3 mm和ap=3 mm,数控系统内设置车床主轴转速恒定n=80 r/min,保持同一切深,依次设置车削进给量f=0.01、0.05、0.1、0.2、0.3、0.5、0.8、1.0、1.3、1.5 mm/r。进给量f每次变动都需在试验件200 mm行程内进行车削加工试验,对加工后表面进行观察,测量并记录粗糙度(粗糙度测量记录数值为加工表面任意3处测量值平均值)。

2 结果与讨论

2.1 切削深度ap对表面质量的影响

选用不同切削深度ap后,加工表面粗糙度测量值及表观质量等情况见图1。

从图1可看出,随着切削深度的增大,加工表观质量逐渐下降,当切削深度达到刀具承受极限状态后,就无法实现车削材料过程。

对于精加工而言,主要指标就是优良的表面质量和精确的加工尺寸精度[8]。切深ap在0.1~0.5 mm内时,表面粗糙度较为理想,维持Ra在10以下,加工尺寸精度也维持在0.02~0.06 mm,精度保持较好。如果切削深度ap较低,虽然获得较好表观质量和尺寸精度,但从生产角度出发,无疑会使生产效率下降。因此,在保证表观质量和尺寸精度基本一致的情况下,选用切深较大的ap参数。综上所述,精加工中可选取ap在0.3~0.5 mm内作为批产条件CFRP材料精加工ap参数。

图1 切削深度ap与加工表观质量关系图(f=0.1 mm/r、n=100 r/min)

对于粗加工而言,对表观质量和尺寸精度要求都不高,只要保证粗加工后CFRP材料表面不产生过大的加工缺陷,防止这种加工缺陷大到深度过深,以至于精加工余量不足而已。(1)当粗加工切深ap在1~3 mm内,表面粗糙度Ra维持在12~14 μm内,表观保持较好;(2)切深ap在3~5 mm时,表面粗糙度Ra维持在14~17 μm内,表面较为粗糙,出现起毛及局部材料分层撕裂的现象;(3)如果切削深度ap继续增大,ap在5~6.5 mm时,表面粗糙度数值急速升高,表观质量极差,出现大面积材料撕裂,这主要是由于刀刃部切屑过大,挤压材料而非剪切材料造成基体破坏引起的。此时,极有可能使精加工ap=0.3 mm时没有足够余量进行精加工。

粗加工ap在1~3 mm时,虽然获得较好表观质量和尺寸精度,但从生产角度出发,无疑会使生产效率下降,粗加工选用切深3~5 mm时,即可满足保证一定表观质量和尺寸精度,同时也顾及了生产效率。综上所述,粗加工中选取ap在3~5 mm内作为批产条件CFRP材料粗加工ap参数。

2.2 主轴转速对表面质量的影响

车削深度分别为ap=0.3 mm(精加工)和ap=3 mm(粗加工),选用不同转速n后,加工表面粗糙度测量值及表观质量等情况见图2。

从图2可知,随着主轴转速的增大,表面粗糙度还是呈上升趋势,但在n=120 r/min(v=100 m/min)以下时,无论是粗加工还是精加工,粗糙度波动都不大,说明车削速度v在此范围内对其加工表面的表观没有太大改善。

对于精加工而言,主要指标就是优良的表面质量和精确的加工尺寸精度。从图2可看出,当转速n<120 r/min时,工件表观粗糙度变化不大。因此从生产效率角度出发,转速越高,效率越高。因此,本文精加工中选取转速n在100~120 r/min(切削线速度v=80~100 m/min)内作为批产条件CFRP材料精加工切削速度。

图2 主轴转速与加工表观质量关系(f=0.1 mm/r,ap=3 mm、ap=0.3 mm)

对于粗加工而言,对表观质量和尺寸精度要求都不高,只要保证粗加工后CFRP材料表面不产生过大的加工缺陷。从图2可看出,当转速n<120 r/min时,工件表观粗糙度变化不大,但转速n>80 r/min时,加工表面开始出现撕裂、起毛的现象。因此,本文粗加工中选取转速n在60~80 r/min(切削线速度v=50~70 m/min)内作为批产条件CFRP材料粗加工切削速度。

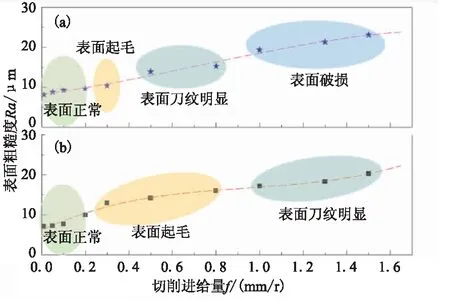

2.3 车削进给量f对表面质量的影响

车削深度分别为ap=0.3 mm(精加工)和ap=3 mm(粗加工),选用不同进给量f后,加工表面粗糙度测量值及表观质量等情况见图3。从图3可看出,随着车削进给量f的增大,表面粗糙度都是呈上升趋势。当f<0.2 mm/r时,无论粗、精加工,加工后表面粗糙度均较低。

对于精加工而言,主要指标就是优良的表面质量和精确的加工尺寸精度。当车削进给量f<0.2 mm/r时,工件表观粗糙度变化不大。因此,从生产效率角度出发,进给量越高,效率越高,所以,本文精加工中选取进给量f在0.1~0.2 mm/r内作为批产条件CFRP材料精加工切削速度。

当车削进给量f<0.8 mm/r时,工件表观粗糙度对于粗加工而言也可满足工艺要求。当车削进给量f>0.8 mm/r时,加工表面开始出现撕裂、起毛的现象。从生产效率角度出发,进给量越高,效率越高。因此,本文粗加工中选取f在0.3~0.8 mm/r内作为批产条件CFRP材料粗加工切削速度。

图3 切削进给量f与加工表观质量关系(n=80 r/min,a:ap=3 mm、b:ap=0.3 mm)

3 结论

根据以上试验步骤进行的工艺试验和结果分析,批产条件车削工艺参数按下述方式选取:

(1)车削CFRP材料时,为提高生产效率,需进行粗加工余量和精加工尺寸的工步分离。

(2)车削三要素切削深度、切削进给量、切削速度的合理选取对于实际生产状态下CFRP材料批量车削加工的表观质量和生产效率有着重要影响。

(3)精加工时,选取切削深度ap=0.3 mm、切削进给量f=0.1~0.2 mm/r、主轴转速v=100~120 r/min时,可获取最高生产效率和最佳加工表观质量;粗加工时,选取切削深度ap=3 mm、切削进给量f=0.3~0.8 mm/r、主轴转速v=60~80 r/min时,可获取最高生产效率和充裕余量的加工表面。