基于作业任务分类的船舶建造质量管理研究

2020-01-16杨桂平

杨桂平

(新大洋造船有限公司,江苏 扬州 225107)

0 引言

近年来,通过对国外先进造船企业成功管理模式的借鉴,我国在船舶建造质量管理方面取得了一定的进步,但与国际先进水平相比仍存在一定差距。船舶建造项目质量的高低关系到船舶建造业的发展,在船舶建造项目的质量管理过程中只有建立科学的全面质量管理体系,才能有效地实现对船舶质量的管理,协调和沟通好多领域合作,进而实现造船成本的控制及企业竞争力的提升。

目前,绝大多数造船企业建立了适用于本企业的质量管理制度,但或多或少存在一些问题。通过一些学者研究,主要问题集中在以下几个方面:

(1)虽然大多数企业构建了企业质量管理制度,但一些中小造型船企业对船舶建造质量的管理不成体系,管理较混乱,制度执行力度不够,缺乏主动意识[1]。

(2)造船企业对船舶建造质量的管理重心大多在现场制造阶段,而对船舶设计阶段的质量管理没有得到足够的重视,在质量管理过程中,质量信息的传递无法做到实时[2]。

为解决上述问题,本文从船舶建造管理的特点出发,分析了目前国内船舶建造质量管理的现状,提出了船舶建造质量过程管理。通过对船舶建造作业任务分类技术的应用,将质量控制落实到作业任务类型,从而加大船舶建造质量管理力度,提高船舶建造质量。

1 船舶建造质量管理的特点分析

船舶建造质量管理是指在船舶建造过程中,根据企业既定的质量管理标准而展开的一系列质量管理工作。根据船舶产品的吨位大、结构复杂、建造周期长等特点,其建造过程中的质量管理主要有如下特点:

(1)船舶建造具有作业面广、工作量大等特点,因此,质量管理工作也相应比较繁琐,工作量较大。

(2)在设备、材料的采购过程中会接触多个供应商,因此,质量管理覆盖范围较广。

(3)船舶建造是一项复杂的综合性项目,需要多个部门的共同参与,因此,船舶建造质量管理中责任人较多。

(4)船舶建造过程需要平衡质量和进度的关系,一味追求质量会拖慢船舶建造进度,影响船舶建造周期。

(5)不同船舶建造过程中会出现不同的质量问题,相互之间无法借鉴管理,需要针对性管理。

2 船舶建造质量过程管理研究

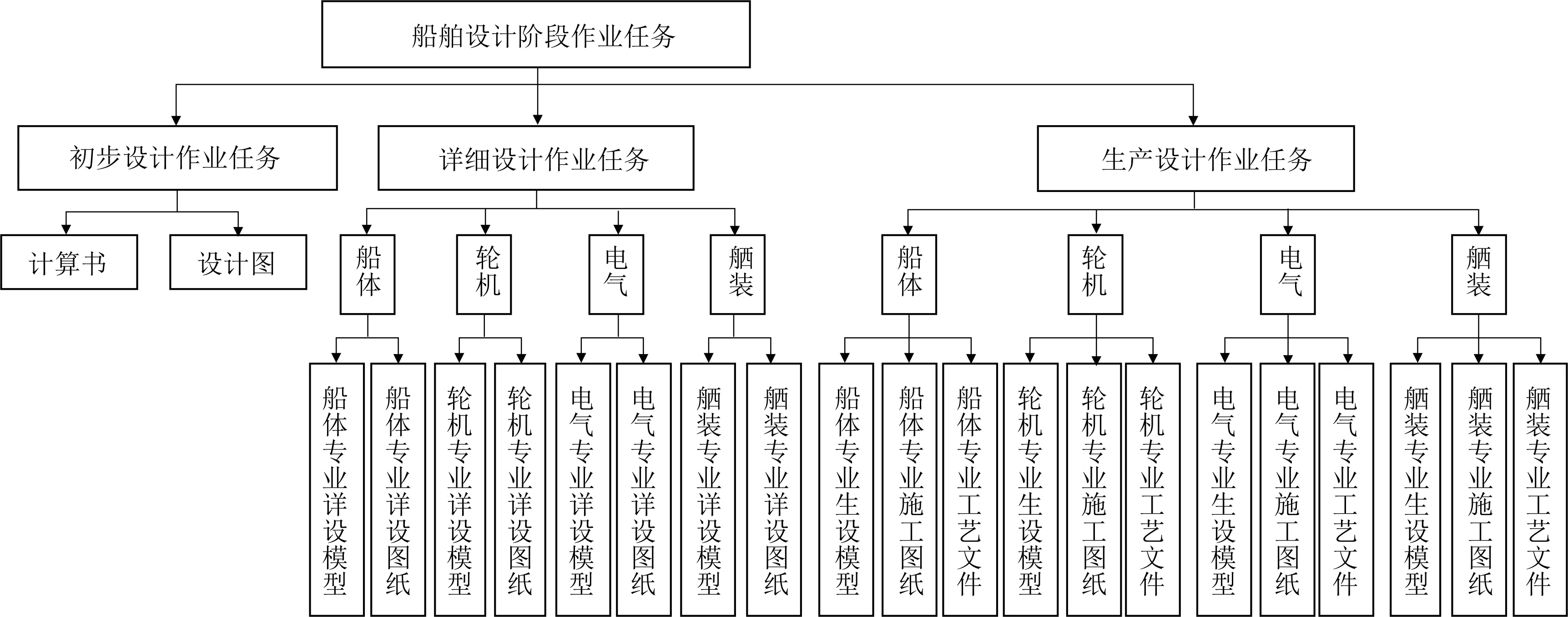

2.1 船舶设计阶段作业任务分类

船舶设计阶段包括初步设计、详细设计和生产设计阶段。初步设计阶段是在船东需求的基础上,根据计算提出各种可行性方案,并进行比较,最终确定满足船东要求的设计方案。该阶段的作业任务可分为计算书和设计图纸。详细设计是对初步设计的深入,其作业任务可按专业进行划分,同时详细设计阶段会建立有限元模型分析结构强度,并绘制详细设计图纸。生产设计是在详细设计基础上建立船舶模型,并绘制施工图纸,编制工艺文件,指导现场生产。其作业首先可按专业划分为船体、轮机、电气、舾装,其次各专业又可细分为模型、施工图纸和工艺文件。船舶设计阶段作业任务分类见图1。

图1 船舶设计阶段作业任务分类

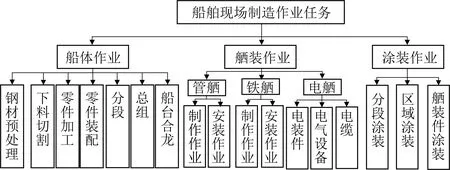

2.2 船舶现场制造过程作业任务分类

船舶现场制造过程可以按壳、舾、涂三大专业划分为船体作业、舾装作业和涂装作业。船体作业可按制造级分为钢材预处理、下料切割、零件加工、部件装配、分段、总组、船台合拢。舾装作业可按专业划分为管舾、铁舾和电舾作业,其中:管舾和铁舾作业可分别细分为安装作业和制作作业,电舾可分为电装件作业、电气设备作业和电缆作业。涂装作业可分为分段涂装作业、区域涂装作业和舾装件涂装作业。船舶现场制造过程作业任务分类见图2。

图2 船舶现场制造过程作业任务分类

2.3 船舶建造质量管理

目前国内造船企业设有质量管理部门。该部门负责质量体系管理、原材料质量管理、外包质量管理、作业质量管理、检验试验等,对船舶建造过程中的质量检查、精度控制、焊接工艺检查等进行监督管理。造船企业的质量管理部门通常设置检验科、精度科、焊接工艺科。检验科主要负责对船舶建造过程中的检验项目进行检验,对检验结果进行反馈,并给出质量问题解决方法。精度科主要负责对船舶建造过程中的精度进行测量,并对精度数据进行统计分析,为后期项目补偿量及余量的加放提供数据支持。焊接工艺科主要负责对焊接的工艺质量进行检验评估,以及负责焊工管理,包括焊工的培训、考试、证书发放等。

调查表明,造船企业对船舶建造质量的管理仅仅依靠质量管理部门是不够的,还应注重过程质量管理,同时目前造船企业质量管理部门并没有对设计阶段的质量进行管理。因此,基于上述对船舶设计阶段作业任务的分类以及对船舶现场制造过程作业任务的分类,有必要将质量控制落实到各个作业任务类型,从过程上把控船舶建造质量。具体内容如下:

(1)造船企业在各个部门按各作业任务类型,确立责任人。

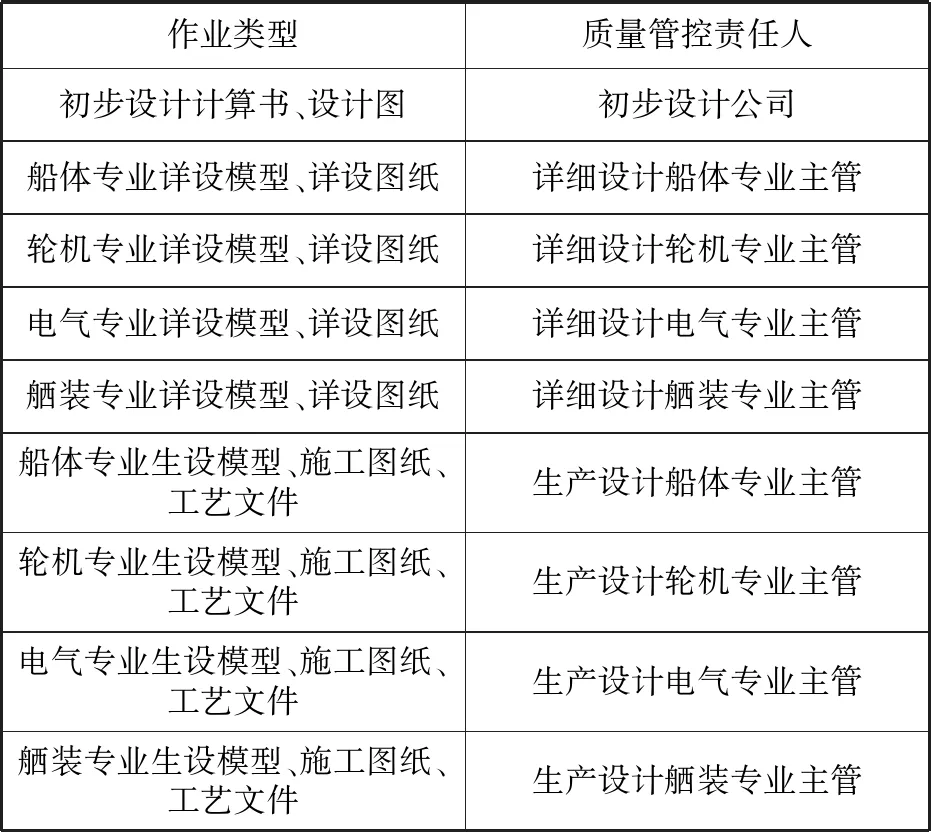

(2)船舶设计阶段,通常确立各专业主管为质量管控责任人。如:生产设计任务中船体专业生产设计模型可以确立船体专业主管为责任人,该责任人组织船体专业建模人员进行模型质量自检、互检等,见表1。

表1 船舶设计阶段各作业类型对应质量管控责任人

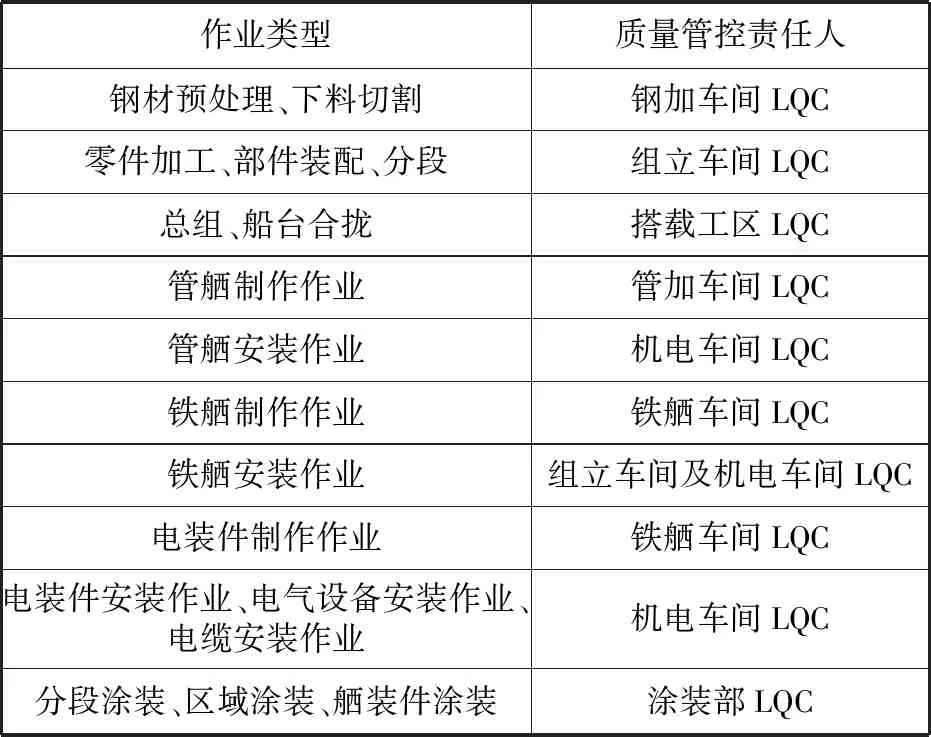

(3)船舶现场制造阶段,通常确立各个工位、车间级的质量检验员(Line Quality Control,车间LQC)为质量管控责任人。如钢材预处理作业和下料切割作业的责任人为钢加车间LQC;零件加工、部件装配、分段阶段责任人为组立车间LQC,见表2。需要特别说明的是,铁舾安装作业在先行阶段和后行阶段都有,先行阶段铁舾安装作业责任人为组立车间LQC,后行阶段铁舾安装作业责任人为机电车间LQC。各个工区LQC负责进行工区质量检验,并将检验结果上报给质量管理部QC,和企业质量管理部共同承担船舶建造质量的把关工作[3],从而提高船舶建造质量。

表2 船舶现场制造阶段各作业类型对应质量管控责任人

在63 500 t散货船“ARIES CONFIDENCE”项目上,从船舶设计阶段开始直至船舶现场制造,针对该船设计、生产各个主要环节都任命了质量管控责任人,全面施行过程质量负责制。根据该项目交付后的统计数据,该船一次报验合格率相较以往同类船型提升7.86%,达到87.32%,在显著提升船舶设计建造质量的同时,由于质量原因造成的成本损失也有效得到控制,为后续项目推行基于作业任务分类的船舶建造质量管理模式提供宝贵的数据支撑。

3 结语

本文针对目前国内造船企业质量管理现状,提出船舶建造质量过程管控。首先将船舶建造作业任务中需要进行质量检验的项目作为船舶建造质量检验项目进行管理;其次从船舶设计阶段作业任务分类和船舶现场制造过程作业任务分类开展研究,分别对船舶设计阶段和船舶现场制造过程作业任务进行分类;最后在作业任务分类的基础上,将质量控制落实到各个作业任务类型,责任到人,使得各个作业类型责任人和企业质量管理部共同承担质量管理职责,从而提高船舶建造质量。通过“ARIES CONFIDENCE”项目的实船验证,进一步确认了基于作业任务分类的船舶建造质量管理模式的应用价值,为我国造船企业进一步提升造船质量管理水平提供了有效参考。