半潜式平台批量并行建造模式研究

2020-01-16刘洪丹刘金程

刘洪丹,刘金程,王 丽,苏 波

(1.中集海洋工程研究院有限公司,山东 烟台 264670;2.烟台中集来福士海洋工程有限公司,山东 烟台 264000)

0 引言

半潜式平台是海洋工程的高端装备,可以在750~3 700 m水深范围作业,适合于全球大部分深远海域。半潜式平台一般由两个浮体、四个立柱、四根横撑组成下船体;由甲板盒、上层建筑、特殊区域(根据平台功能)、直升机甲板等组成上船体[1]。根据性能和用途,半潜式平台可分为半潜式钻井平台、半潜式起重生活平台、半潜式生产平台、半潜式生活平台、半潜式试验平台、半潜式发电平台等[2]。平台建造难度大,成本高,业主对项目的建造周期要求非常严格。

D90超深水半潜式钻井平台(简称“D90平台”) 是目前世界上最大、钻井深度最深、自动化程度最高的超深水半潜式钻井平台。D90平台造价很高,业主为了减少项目建造周期,节约项目财务费用,提出两个项目开工间隔期不能超过半年的要求,这就需要建造单位必须解决同时在一块场地上建造两个项目的问题。

相对于常规船舶,半潜平台的下浮体宽度尺寸大,常规龙门吊难以在场地方面同时满足两座半潜平台下浮体的合龙需求。国内外船舶企业一般采用两座平台前后布置进行合龙的方式。该方案的不足之处是浪费场地,导致项目总体建造周期变长,项目成本增加。

D90平台长122.5 m,型宽92.7 m。建造场地长400 m,宽154 m。根据平台主尺度和场地面积,采用常规方法无法实现两座下浮体按理论尺寸布置、并行合龙的方案。

本文首先分析半潜式平台常规建造工艺;然后根据D90平台的具体参数,结合建造厂家设备和场地等情况,提出并行合龙建造的创新模式,即两座平台下浮体可同时在建造场地使用7 000 kN吊车进行合龙作业的建造模式;最后实施浮体整体分段横移方案,保证两座平台合龙按期完成。

1 半潜平台合龙建造工艺介绍

D90项目建造企业借助2×105kN大型吊机、配套干船坞(长360 m×宽120 m×深14 m)、2×105kN浮船坞等专用设备设施,形成了一套高效的半潜式平台建造模式,即:

(1)第1阶段,模块陆地建造阶段。半潜平台上、下船体陆地平行建造成大型模块。

(2)第2阶段,模块建造完工后用浮船坞将模块下水运到配套干船坞。

(3)第3阶段,用吊机吊装上船体模块和下船体模块合龙。

(4)第4阶段,项目合龙完工出坞进行码头舾装、调试、交付。

2 模块合龙生产线概况

(1)场地总尺寸:400 m(长度)×154 m(龙门吊机轨道宽度)。

(2)主要设备:7 000 kN×154 m(跨度)龙门吊机1台,提升净高度70 m;600 kN龙门吊机1台,450 kN龙门吊机2台。

(3)码头长度200 m,低潮位水深-6.5 m

3 D90平台主要参数

D90平台长122.5 m,宽92.7 m,面积相当于两个标准足球场,可起降“Sikorsky-S61/92型”直升机。平台正中有约为80 m高的双钻塔、双井心井架。该平台自重43 000 t,最大作业水深为3 650 m,最大钻井深度可达15 km[3]。

D90平台具体参数如下:

排水量

69 802 t

船舶总长

122.5 m

垂线间长

122.5 m

型宽

97.2 m

型深

43.5 m

作业吃水

24.5 m

船级社

★DNV(挪威船级社)

入级符号标志

Crane,DRILL,HELDK-SH,

F-AM,ATA,ECO,DP-3,BWM-T

4 模块并行建造各阶段场地布置

并行建造模式下,两个平台在场地的建造分为3个阶段:

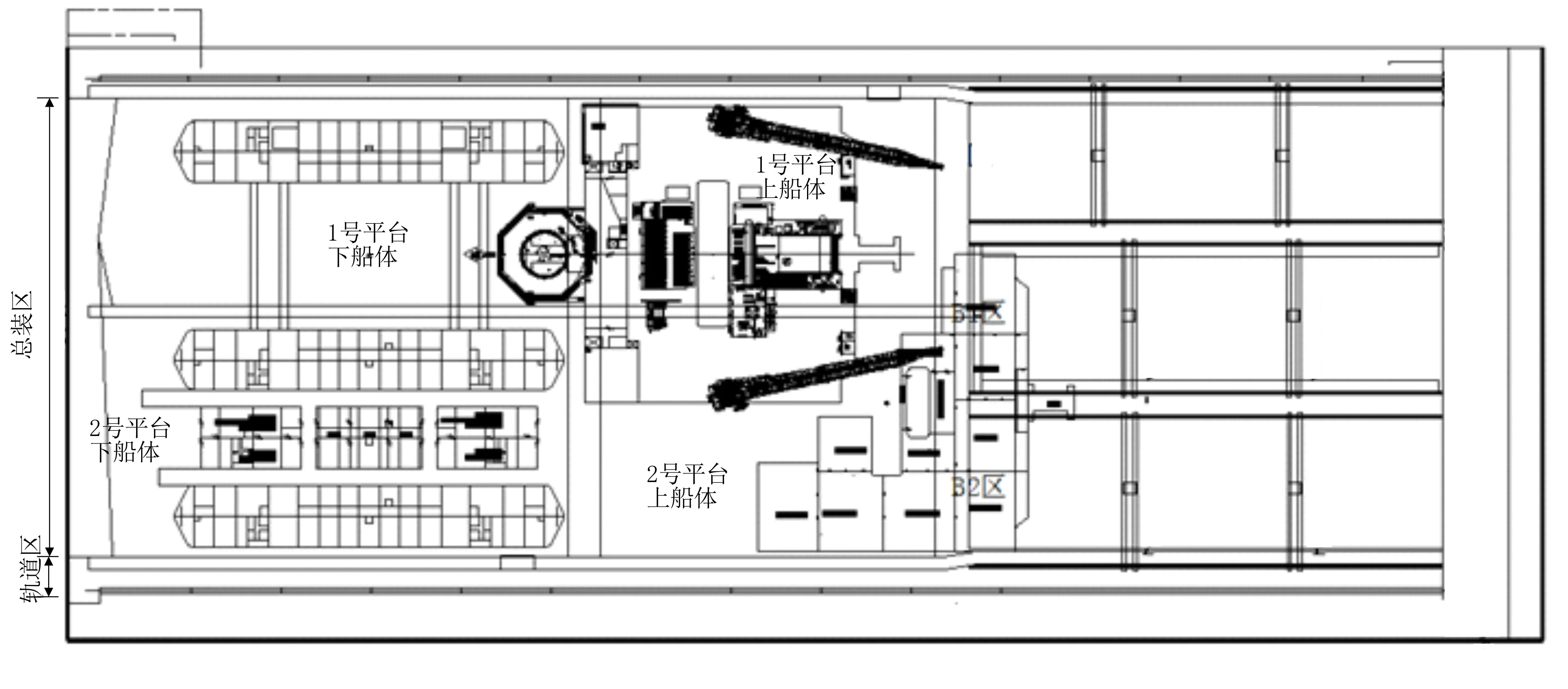

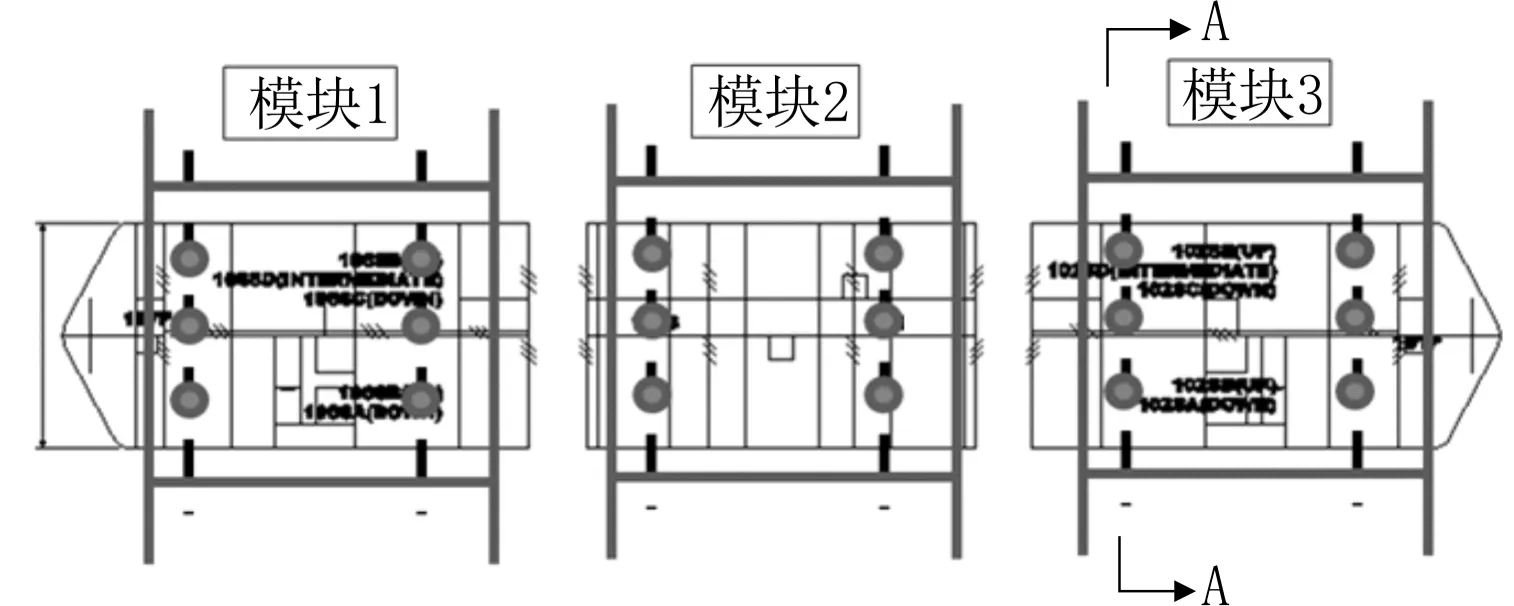

第1阶段是两个平台并行建造阶段。1号平台上下船体按照正常尺寸在场地上进行布置。2号平台下船体沿项目建造合龙线宽度方向和1号平台浮体“紧挨”着布置,其中:2号平台下船体的一个浮体的整体和另一个浮体的四分之三分段进行合龙。2号平台上船体靠1号平台侧后方布置,可以合龙三分之二的分段。两个平台所有小分段同时建造。两个平台场地布置见图1。

图1 两座平台并行建造合龙阶段布置图

第2个阶段:1号平台上下船体已经下水;2号平台的下船体进行平移,然后在新位置进行下船体合龙,上船体开始合龙剩余部分。2号平台浮体平移阶段见图2。

图2 2号平台浮体平移阶段图

第3个阶段:2号平台的浮体移动到最终位置。开始合龙2号平台上下船体所有剩余分段,直至2号平台整体最终下水。2号平台浮体平移到最终合龙位置示意图见图3。

5 浮体大分段平移方案设计和实施

5.1 下浮体平移模块顶升点强度评估

根据D90项目2号平台下浮体预合龙后的模块横移方案,本次需要顶升后平移的模块有3个:模块①、模块③自重均为1 822 t,模块②自重为1 824 t 。3个大模块都是类似长方体的外形,几何尺寸为:长39.7 m×宽18.5 m×高12.5 m。

图3 2号平台浮体平移到最终合龙位置示意图

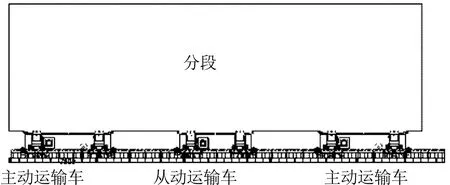

浮体分段平移时,首先要在平移大模块的质心两侧对应位置的底板下布置运输车。运输车的顶面支撑在船体外板上,运输车下端的轮子直接接触在行走滑轨上。本次平移拟采用2 000 kN×2 双缸运输车6 台,运输车总的承载力为24 000 kN。

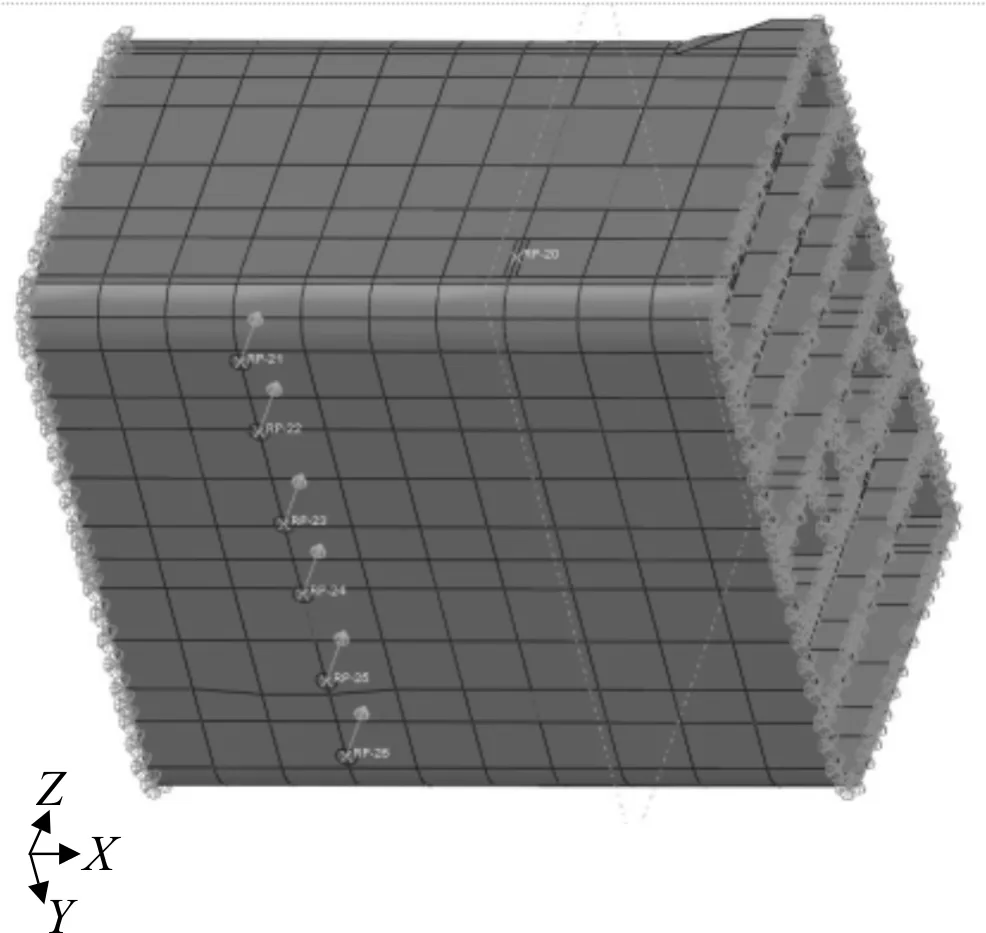

移位前,需要对平移的3个模块的支撑点进行结构强度分析,避免过大的载荷对浮体结构造成破坏。因为几个大模块的结构型式基本一致,顶升肋位的结构和顶点布置相类似,因此根据顶升点的布置,对大模块选取7 号肋位进行有限元分析。对7 号肋位的每个顶升点施加2 000 kN的顶升力,共6 个顶升点,合计12 000 kN,在有限元分析模型中,进行边界条件和顶升力的施加,见图4。

图4 有限元模型中力的施加和边界的约束

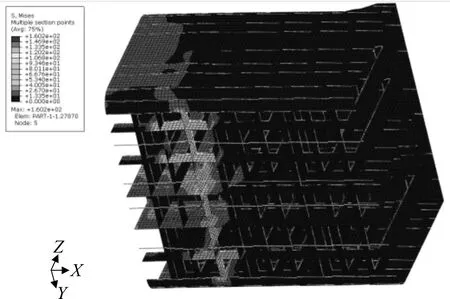

有限元分析结果见图5,最大合成应力为160.2 MPa,而大模块对应位置的材料许用应力为355 MPa,则结构强度安全系数为2.2。

通过以上评估认为,浮体顶升点强度满足要求。

5.2 浮体大模块液压台车横移方案实施

经过有限元计算后证明该大模块的结构强度满足顶升和平移运输要求,可以进行平移运输。

图5 有限元分析结果—合成应力图

5.2.1 大模块整体情况

模块①:总段长39 760 mm,宽18 500 mm;自重1 822 t。

模块②:总段长39 760 mm,宽18 500 mm,自重1 824 t。

模块③:总段长36 760 mm,宽18 500 mm,自重1 822 t。

模块①、模块②、模块③的位置分布见图6,平移模块示意图(俯视图)黑色圆点为顶升运输车的顶升油缸的布置位置。

图6 平移模块示意图(俯视图)

另外,顶升运输车在大模块下面的A-A位置的布置图见图7。

图7 平移运输车布置图(A-A断面侧视图)

5.2.2 平移运输使用设备

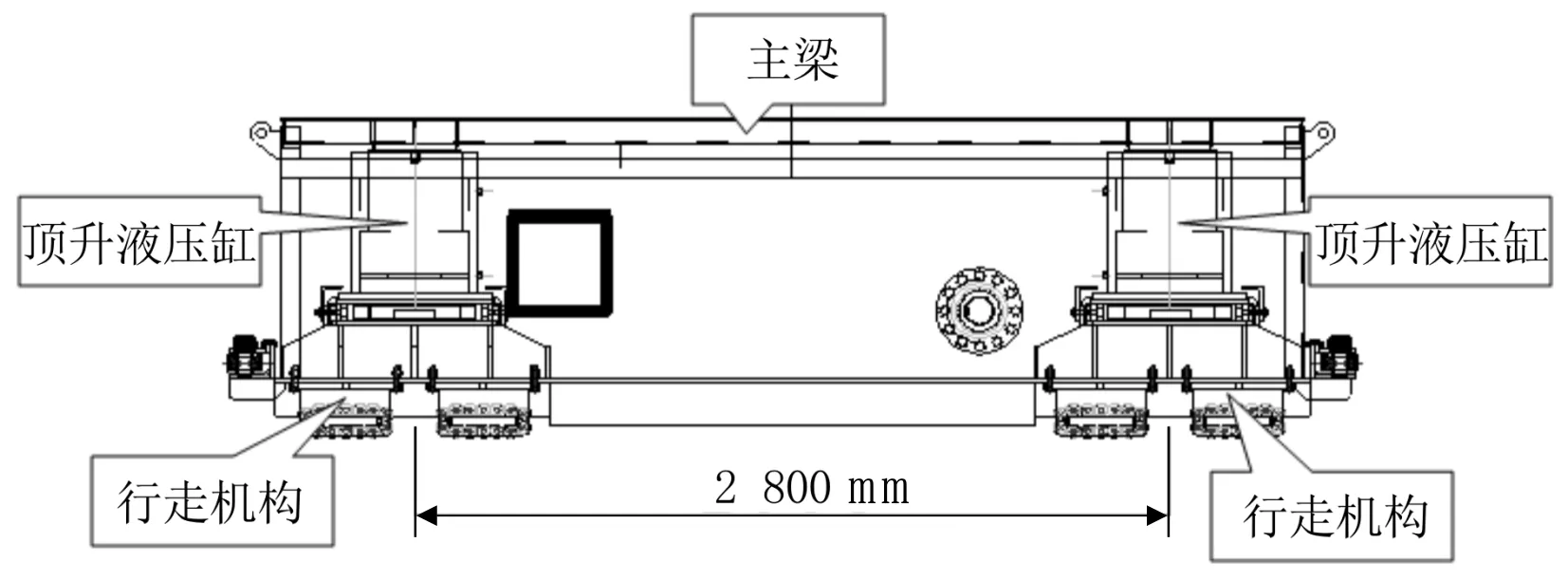

(1)平移中使用2 000 kN×2双缸运输车6台,总安全承载力24 000 kN。

(2)6台运输车:4台主动,2台从动。主动牵引车每台牵引力为200 kN,运输车油缸中心距为2 800 mm。小车结构强度和承载力满足运输要求。运输车外形见图8。

图8 运输车外形图

5.2.3 平移步骤

(1)模块①平移

①铺水泥滑道及布墩。

②运轨铺设、运输车到位顶起。

③开始平移,牵引速度为1.2 m/min,定中心点,调中心调平,落到位。

④模块②到位后初步支墩,把运输车运轨转到模块①位置。

⑤对到位后的模块②测距离,调水平,就位后正式支墩。

(2)模块②平移

①铺水泥滑道及布墩。

②运轨铺设,运输车到位顶起。

③开始平移,牵引速度为1.2 m/min,移动到位、靠龙预计1天时间。

④模块①到位后初步支墩,把运输车运轨转到模块③位置。

⑤对到位的模块①对位位置调整,调水平,就位后正式支墩。

(3)模块③平移

①铺水泥滑道及布墩。

②运轨铺设、运输车到位顶起。

③开始平移,牵引速度1.2 m/min,移动到位、靠拢预计1天时间。

④模块③到位后调整对位位置,调水平,就位后正式支墩。平移结束。

6 结论

通过方案的实施,实现了两座平台在同一吊机下并行建造的目标,使建造场地利用率得到最大化,很好地运用了大型吊机的优势。通过项目的实施,发现方案具有以下优点:

(1)平台分段划分不受建造场地的影响。

(2)下船体浮体可以制作成环形分段,压载舱形成完整舱室,提高舾装率。

(3)可以有效避免压载舱实施PSPC特涂标准而引起的重新冲砂涂装风险。

总之,通过研究成果的实施,确保D90项目建造周期,降低了项目成本,建立了半潜平台大型模块建造的新模式,可供后续或相似项目参考运用。