500 L/d电容去离子法海水淡化装置设计与性能测试

2020-01-16姚寿广荣一龙

姚寿广,荣一龙

(江苏科技大学 能源与动力工程学院,江苏 镇江 212003)

0 引言

随着社会经济的飞速发展, 淡水资源的需求量越来越大,淡水资源供需矛盾日益严重,这已经成为制约社会经济发展的重要因素之一[1]。海水淡化(脱盐)技术已经成为解决淡水资源危机的重要途径[2]。目前,工业上采用的海水淡化方法主要有多级闪蒸(MSF)、多效蒸发(MED)、反渗透(RO)等。MSF和MED技术已经非常成熟,但能耗很高,而且装置造价较高。RO方法能耗较低,但能量利用率不高,且反渗透膜价值高,耐受性较差,受水质影响大。因此,寻求高效节能的海水淡化方法依然是目前世界淡水制备发展的重要方向之一[3-4],尤其是远洋渔船出海及远离大陆海岛家庭日常饮用水迫切需要一种高效节能型的小型海水淡化装置。

电容法海水淡化技术作为一种新型的海水淡化技术具有能耗低、无污染,装置制作简单,使用寿命长等特点[4],具有广阔的发展前景。据此,本文设计开发了目标为500 L/d超级电容法海水淡化装置以解决远离大陆海岛家庭日常生活用水困难问题。

1 系统设计

1.1 系统组成

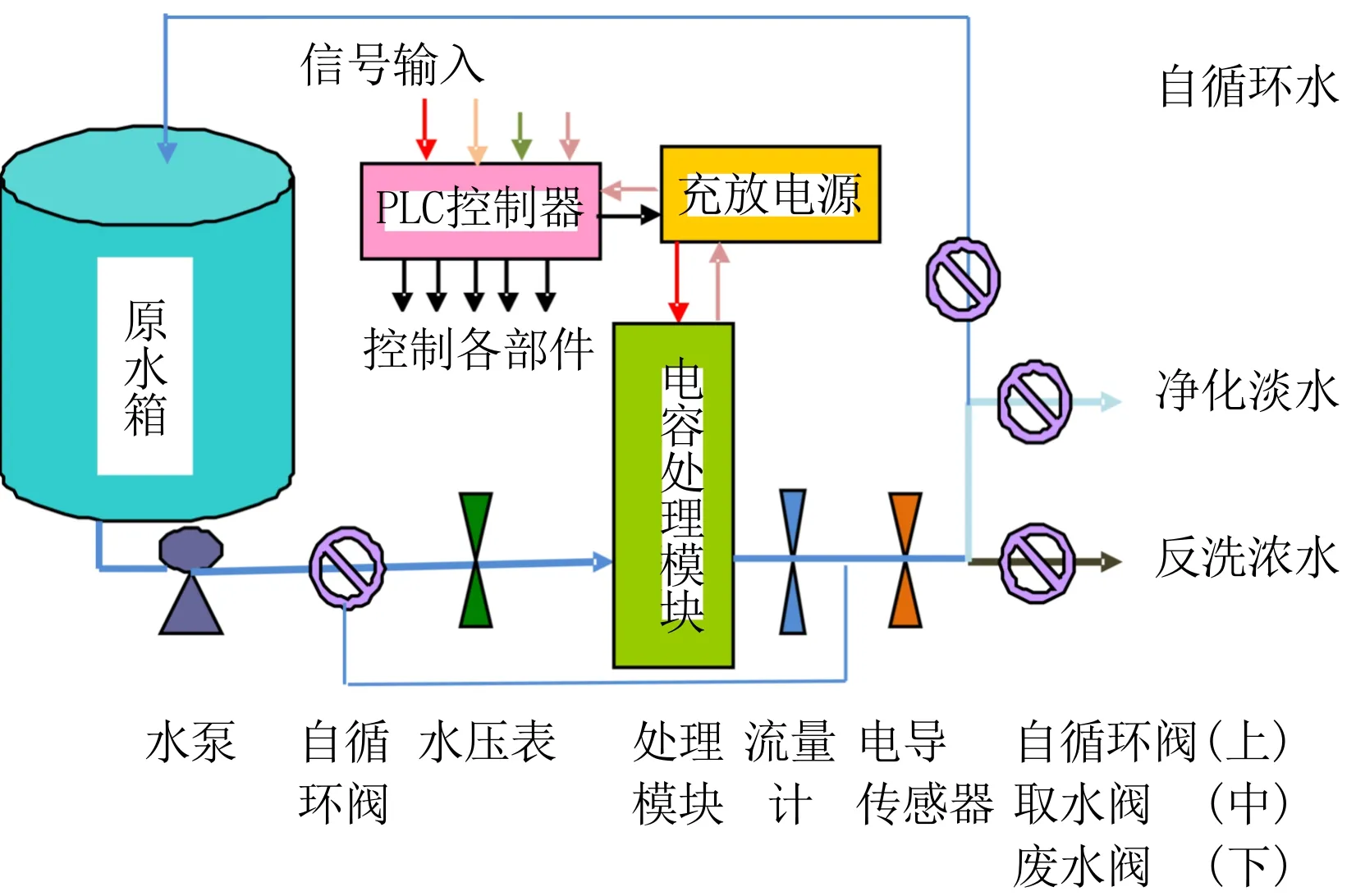

电容法海水淡化系统包括原水箱、水泵、阀门、电容处理模块、传感器、充放电源、PLC控制器以及其他辅助设备。

海水淡化装置水路系统示意图见图1。

图1 海水淡化装置水路图

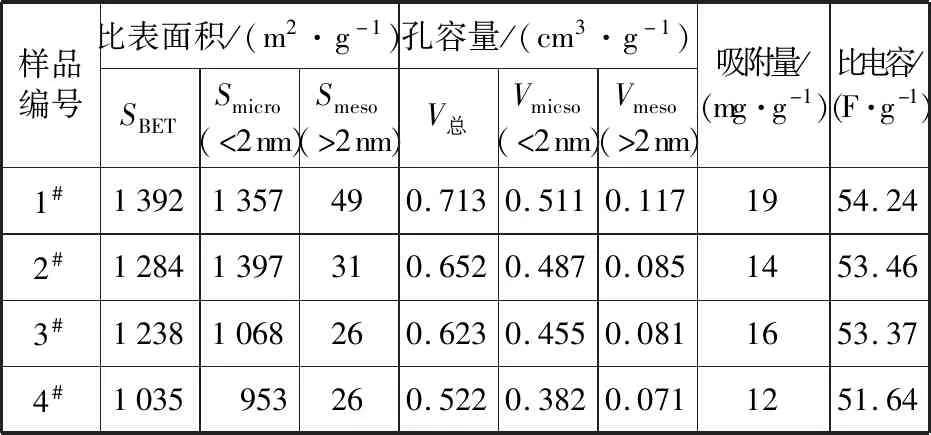

电容处理模块是实现海水转化成淡水的装置,一般有板式装置和卷式装置2种形式。由于板式装置结构简单、组装拆卸容易,对电极强度要求较低,所以本文采用板式装置。板式装置主要由有机玻璃端板、硅胶垫片、活性炭电极(含基板)、绝缘网等组成,其中电极材料对装置的除盐效果有着重要影响。本文选取4种市面上销售的活性炭,编号依次为1#、2#、3#、4#,其物性参数见表1 。由4种活性炭参数可知1#的吸附量最高,所以本设计采用1#活性炭材料。活性炭的使用量可由以下公式计算得到:

ΔMTDS=MTDS1-MTDS2

(1)

m=ΔMTDSV0/G

(2)

式中:ΔMTDS为溶液含盐变化量;MTDS1为进水含盐量;MTDS2为产水含盐量;m为活性炭用量;V0为电容去离子组件一个循环产水量;G为活性炭吸附量。

本设计中的电容去离子法海水淡化装置以500 L/d产水量,当进水口电导率为10 000 μS/cm浓度的海水时,得到出水口电导率不高于500 μS/cm浓度的淡水为目标。以每小时4个循环,每个循环得水3 L为例,根据表1中的吸附量进行估算,大概需要m≈1 425 g的活性炭材料。考虑到工程余量,取m≈1 500 g的活性炭材料。材料的堆比重为0.6 g/cm3,则整个CDI处理模块的活性炭体积为2 500 cm3。活性炭电极厚度c=0.5 mm,其长宽按照黄金分割比例原则1∶0.618进行调整,确定其尺寸为580 mm×380 mm×0.5 mm,每个电极质量M=125 g,共12个活性炭电极板。

表1 4种活性炭的物性参数

注:SBET为用氮吸附法测得的总的比表面积;Smicro(<2 nm) 为孔径小于2 nm的孔的比表面积;Smeso(>2 nm) 为孔径大于2 nm的孔的比表面积;V总为总的孔容量;Vmicso(<2 nm) 为孔径小于2 nm的孔容量;Vmeso(>2 nm) 为孔径大于2 nm的孔容量。

1.2 系统工作流程

1.2.1 系统工作流程

(1)原水经过水泵流入CDI模块,模块正向充电,循环水阀关闭。此时取水阀关闭,浓水阀开启,电导率数值开始下降,水从废水阀排出。随着电导率数值降低到模块正冲设定的取水值以下并持续5 s及以上,开启取水阀,关闭废水阀,循环水阀仍关闭,取已净化的淡水。

(2)随时间的推移,当电导率值升高到模块正冲设定值时,模块短路,模块反向充电,此时进行自循环,即开启自循环阀、关闭取水阀和废水阀,水从原水箱出来最后又回到原水箱(主要考虑不停泵,延长泵的使用寿命)。这时被吸附到模块上的离子开始回到间隙中。这段反充电自循环时间可以自行设定(一般为60~150 s)。超过设定时间,反充电继续,开始反冲洗,开启废水阀,关闭取水阀和循环水阀,电导率开始升高一段时间后回到模块反冲浓水值,反充电/反冲洗停止。

(3)一个循环已经结束,重复上面的步骤进行下一个循环。

1.2.2 几个参数说明

模块正冲取水值:可根据需要自行设置。需要注意的是,在此设定值下所取的水的浓度都小于此值,则取水的平均浓度大概是此值的三分之二或更低。例如:要得到浓度为2 500 mg/L的水,设定值可设置为3 600 mg/L左右(可根据实际结果调整)。

自循环时间:此值是用于模块反充电自我清洗,在不停泵的情况下但原水不流经模块返回原水箱的时间,目的是节水和减少水泵的开启频率。同时,在反冲洗初期可以瞬间将吸附在模块中的离子冲出,形成超浓缩水,大型设备可以用变频泵解决。时间一般设定为60~120 s。

模块反冲浓水值:根据原水浓度可直接设定。在实际运行中避免反冲洗时间过长,一般设置为原水浓度的1.1~1.2倍。

2 系统试验

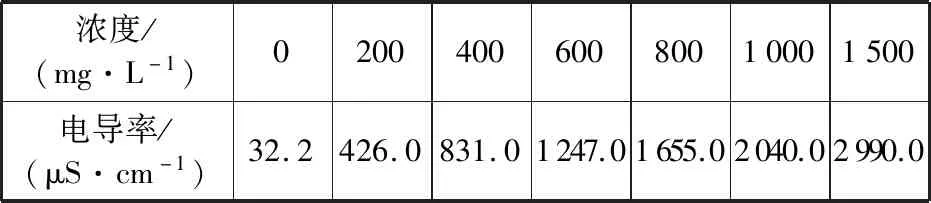

系统试验首先测试NaCl溶液的电导率与含盐量的关系,配制含盐量分别是0、200、400、600、800、1 000、1 500 mg/L的标准溶液,并分别测量其电导率,见表2。

表2 不同含盐量的NaCL溶液的电导率值

对数据进行拟合,得到NaCl溶液的电导率与含盐量的关系式为

K=1.974 9C+50

(3)

式中:K为电导率,μS/cm;C为含盐量, mg/L。

配置电导率为3 000 μS/cm的NaCl溶液,模块反冲浓度水值定为3 300 μS/cm,模块正充取水值定为500 μS/cm,自循环时间定为100 s。记录此时的电压、流量、开始取水时间、取水结束时间、一个循环时间及功率,并计算每天产水量,结果见表3。

由处理结果可知,电压越高处理率越高,电压越低能耗越低。从3 000 μS/cm中低浓度盐水的处理结果可知:若需要高产水量,则设置正反充电压为1.2 V、流量为700 mL/min;若追求低能耗,则设置正反充电压为0.8 V、流量为650 mL/min。

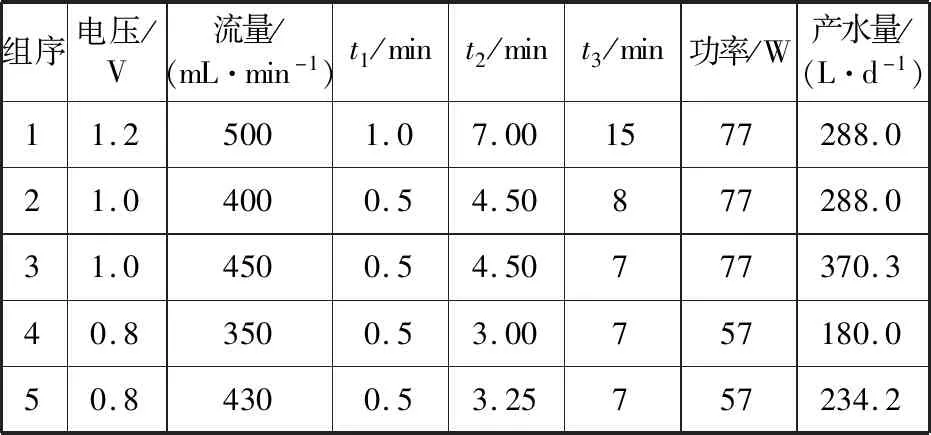

配置电导率为10 000 μS/cm的氯化纳(NaCl)溶液,设置反冲浓水值为13 000 μS/cm,正充取水值为1 300 μS/cm,自循环时间为100 s。记录此时的电压、流量、开始取水时间、取水结束时间、一个循环时间及功率。结果见表4。

表4 电导率为10 000 μS/cm时试验数据记录

注:t1为开始取水时间;t2为取水结束时间;t3为一个循环时间。

由表4结果可知,第3组操作参数下的试验结果在相同能耗下产水量最高;第1组和第2组操作参数下产水量相同,能耗也相当;第5组操作参数下产水量较低,相应的能耗也较低;第4组操作参数下效果最差,相同能耗下产水量最低。综上所述,处理电导率为10 000 μS/cm盐水时的较优的选择是:正反充电压为1.0 V,进水流量为450 mL/min,产水量为370.3 L/d。

3 结论

本文设计并组装了能处理电导率从1 000 μS/cm到10 000 μS /cm的海水和产水量为500 L/d的超级电容去离子法海水淡化装置,并针对电导率为3 000 μS/cm和10 000 μS/cm的NaCl溶液进行了试验,得到了装置的最佳操作参数。具体结论如下:

(1) 本文日产500 L淡水的海水淡化装置的设计方案是可行的。

(2) 通过对组装设备3 000 μS/cm盐水的淡化处理测试表明,电压越高处理率越高,电压越低能耗越低。若需要高产水量,则操作参数可选:正反充电压1.2 V、流量700 mL/min,此时产水量为738.70 L/d;若追求低能耗,则操作参数可选:正反充电压0.8 V、流量650 mL/min,此时产水量为526.56 L/d。

(3) 本装置处理电导率为10 000 μS/cm的盐水时的较优的选择是:正反充电压为1.0 V,进水流量为450 mL/min,此时产水量为370.30 L/d。