新能源汽车驱动系统故障诊断研究

2020-01-16闻俊杰白国军

闻俊杰,白国军

(广东省珠海市质量计量监督检测所,广东珠海 519000)

0 引言

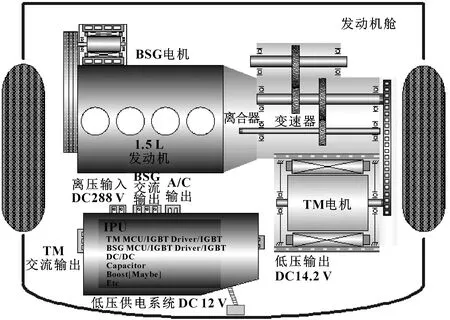

某车型混合动力轿车采用TMH双电机全混合动力系统,如图1所示,内含皮带式起动发电机(Belt Starting Generator,BSG)和驱动电机(Torque Motor,TM) 两种动力电机及电力电子逆变器和电机控制器(Intergrated Power Unit,IPU)。

图1 动力系统构型

该电机驱动系统作为电动汽车的核心组成部分,要求能够频繁地起动、停车、加速减速,低速或爬坡时高转矩,高速行驶时低转矩,宽的调速范围,并且能在恶劣的环境下保持正常、可靠地工作,其可靠稳定的工作是电动汽车正常运行的前提,并且其工作状态极大地影响着电动汽车的各项性能和指标[1-2]。因此,早期的故障监测及故障诊断可以有效地防止故障的恶化,达到降低维修成本和保护乘客生命安全的目的。

完备的检测可减少未被检测故障的发生,故障诊断可以有效地防止故障的恶化,达到降低维修成本和提高市场竞争力的目的。但由于实际系统的复杂性,导致了辨识故障时间以及分离出故障部位的困难度,因此,驱动系统故障诊断有其重要性和必要性。

1 电机驱动系统故障分类与等级划分

1.1 电机驱动系统故障分类

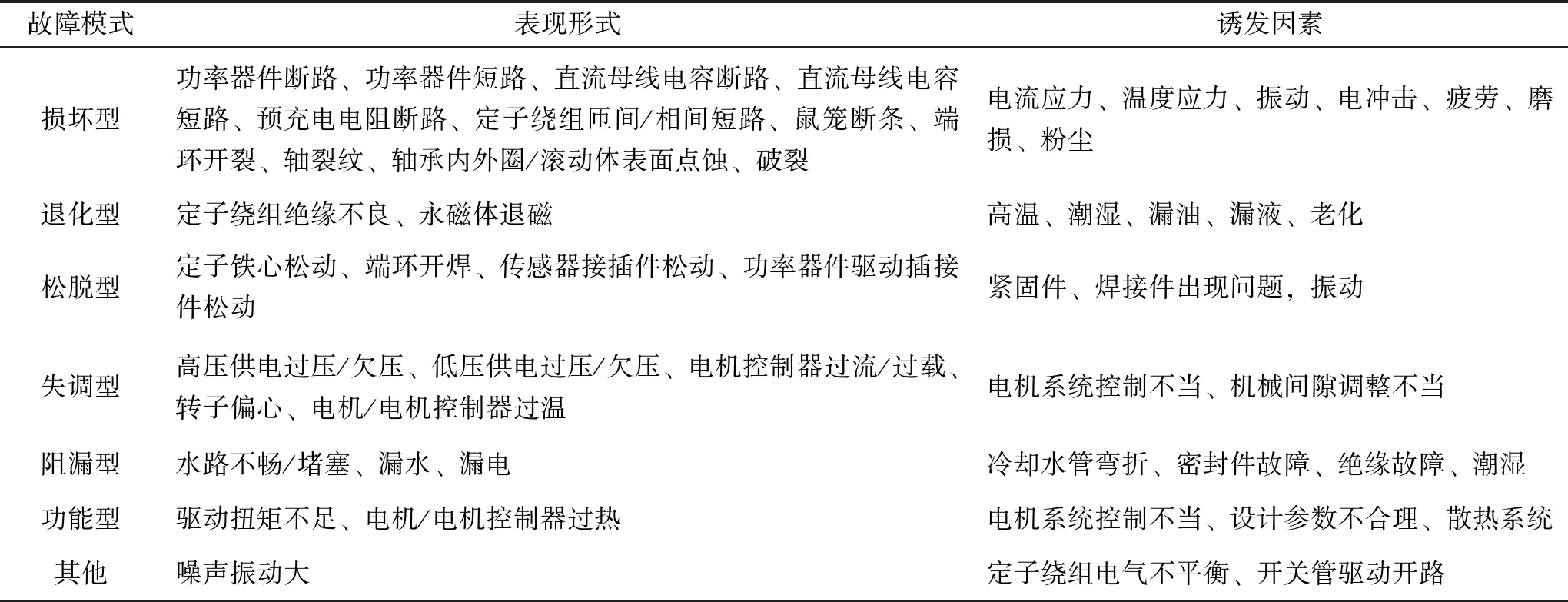

本文作者仅针对系统中导致电机驱动系统故障、影响整车正常运行的元件或部件故障进行研究。根据故障的原因、性质、机制、程度、产生的速度、发生的时间以及故障产生的后果,可以将故障进行不同的分类。由故障的表现形式及诱发因素,汽车常见的故障模式可以分为:损坏型故障模式、退化型故障模式、松脱型故障模式、失调型故障模式、阻漏型故障模式、功能型故障模式和其他故障模式[3],具体分析见表1。

表1 电机驱动系统故障模式分类

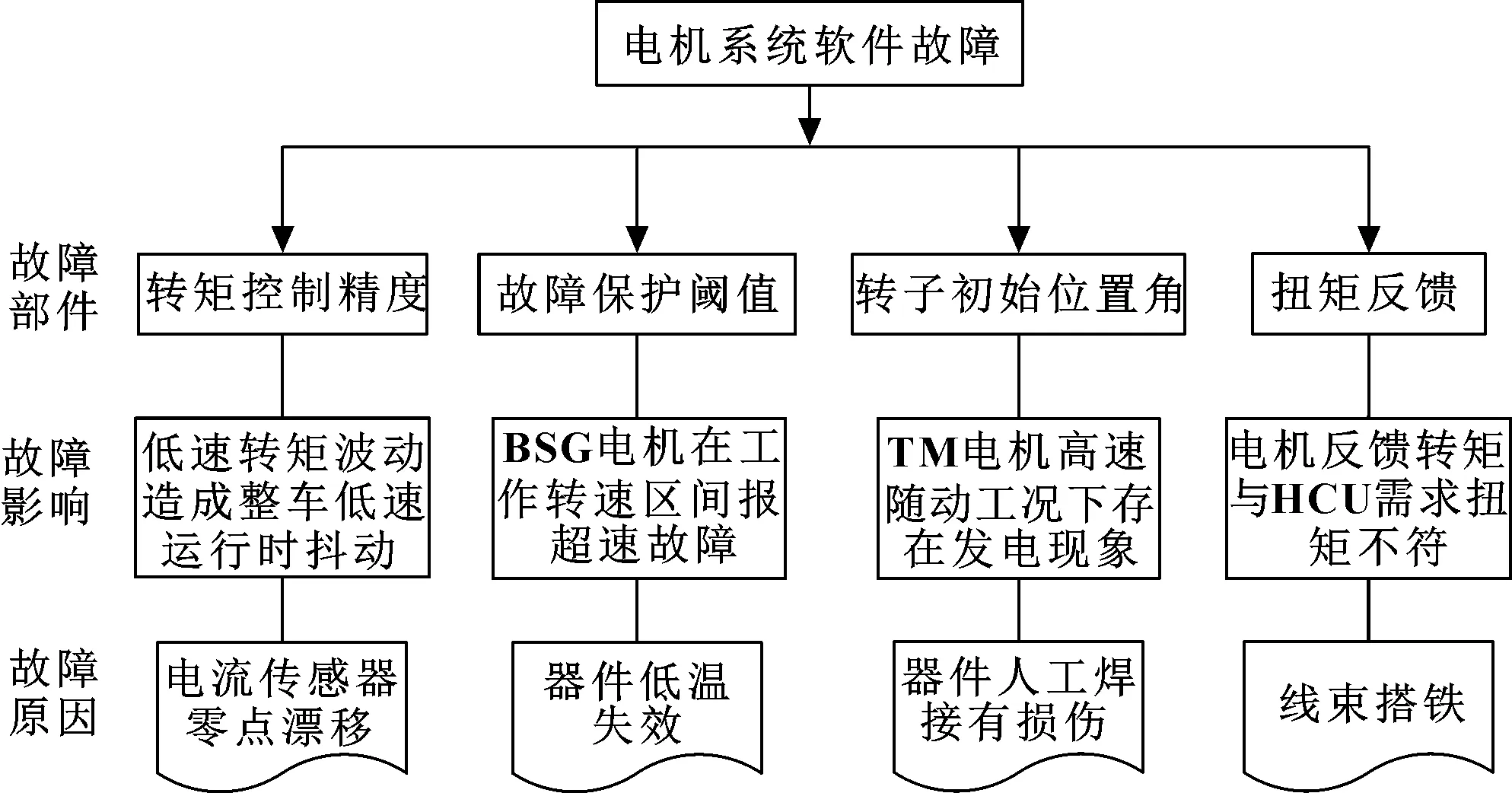

快速找出故障原因,追溯产品设计(含选型)、制造、使用、管理存在的不良因素,提出改进措施,预防故障的再发生,能够有效提高产品可靠性,降低全寿命周期成本。对于复杂系统故障的诊断,故障树是一种切实可行的分析方法。故障树分析法(Fault Tree Analysis, FTA)是一种将系统故障或失效形成的原因由总体至部分按树枝状逐渐细化的分析方法,这种方法适合分析复杂动态系统。它通过对可能造成系统故障的各种因素进行分析,画出故障逻辑图,从而确定系统故障原因的各种可能组合,利于对系统故障诊断以及故障产生的机制进行分析。电机驱动系统软、硬件故障树分别如图2和图3所示。

图2 电机系统软件故障树

图3 电机系统硬件故障树

1.2 电机驱动系统故障等级的划分

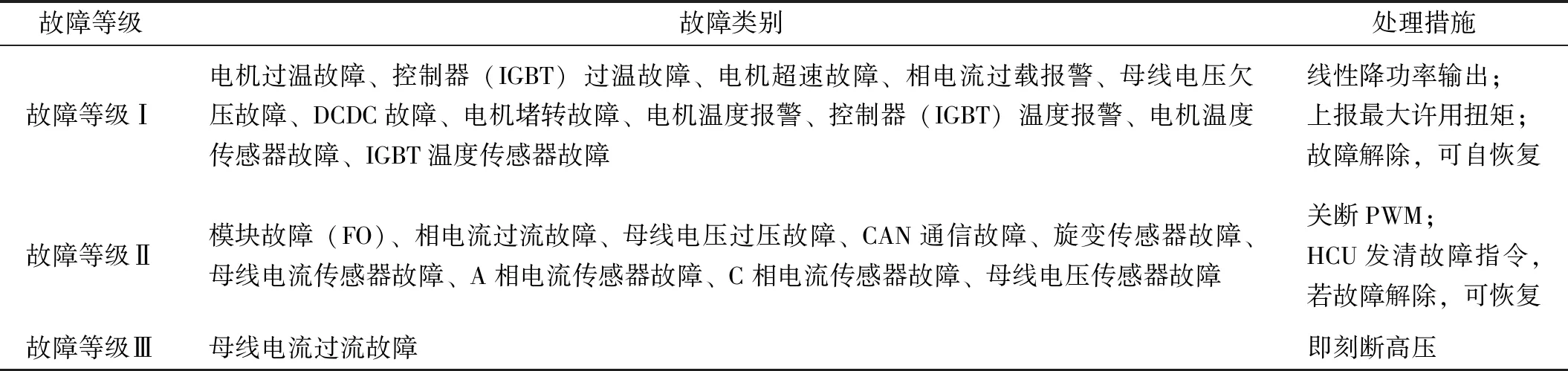

根据电机驱动系统故障模式、故障的严重程度、对系统造成的影响以及估计出的故障时间,对电驱动系统的故障等级进行如下划分:

(1)故障等级Ⅰ级

当发生这类故障时,预警电机驱动系统出现了问题,此类问题不会伤害电机驱动系统,同时根据问题的轻重进行线性降功率,当此类问题消失,电驱动系统又具有满功率输出的能力,即随着问题的消失故障自动清除,具有自恢复的功能。

(2)故障等级Ⅱ级

当发生这类故障时,预警电机驱动系统将会受到损害,不能满足正常动力输出且会对整车性能产生影响,此时电驱动系统自动关闭PWM输出,停止功率输出;此类故障不能自动恢复,需要整车通过CAN指令清除。如果是传感器故障必须立即检查并维修。

(3)故障等级Ⅲ级

当发生此类故障时,警示电机驱动系统有危险性,且对整车的安全性产生影响,此时必须断高压,且故障不能清除,同时要求专业人员进行检查。

此外,通过对标同构型的东洋、电装开发产品,以及纯电动乘用车、HEV客车等对故障等级及类型的划分,将故障类别按等级归纳如表2所示。

表2 故障等级划分

2 电机驱动系统故障检测与处理措施

车用动力电机系统故障影响整车运行的程度不同,需依据其对车的影响程度采取合适的措施进行处理。检测条件的合理设定影响着系统的稳定性,既能准确地判定出故障,又不会使系统严重冗余是检测条件设定的首要原则。综合考虑整车性能输入和控制策略要求、电机技术参数和特性曲线、控制器及电力电子元器件的选择等多方面技术与性能要求[4],对于不同因素导致的故障,分别设定检测阈值或采取相应的保护措施。

本文作者以BSG电机为例,为了便于故障的排除,减小危害程度,设定不同故障代码、检测条件和采取的处理措施。

故障码1:模块故障

当驱动电路检测到欠压、过压、短路等故障时(此故障阈值是由功率器件供应商设定的),驱动电路就会发出FO故障信号(高电平),同时关闭功率管,DSP检测到此信号时就会报FO故障。

此故障的检测阈值由驱动IC芯片工作电压低于3.8 V时(正常工作电压为3.8~5 V)、驱动IC芯片输出电压11 V(正常输出电压11~15 V)、退饱和保护IGBT短路电压大于9 V(正常小于9 V)3个条件进行判断。

故障码2:相电流过流故障

此时电动机能够旋转,但运行电流远超过额定值,超过的幅度很大,形成大的冲击电流。

造成该故障主要原因通常为定子绕组三相不平衡,电机三相绕组发生短路,造成线电流过大;或由于旋变信号受干扰,导致相电流畸变。

该故障阈值的设置是根据IGBT工作电流70%设定为280 A,以确保功率器件不被损坏。

故障码3:母线电压过压故障

过压故障一般发生在整车充电的工况。电压过高不仅影响器件的绝缘,还会造成器件的损坏。混合动力车用电机系统的过压主要集中在直流母线电压上。过压会造成母线电容、功率器件(Insulated Gate Bipolar Transistor ,IGBT)或母排绝缘损坏。

过压的主要引发原因是发电指令过大导致。阈值的设置是根据母线电压值400 V设定。处理措施为:母线电压升到370 V时开始降功率,母线电压升到400 V时,输出0功率,其降功率比例与电压关系如下式:

Tex=Tcom·(400-Udc)/30 (370 V≤Udc≤ 400 V)

其中:Tex为电机执行转矩;Tcom为转矩指令;Udc为母线电压值。当母线电压升到400 V以上时,电机控制系统发出母线电压过高故障,输出0功率。

故障码4:电机过温故障

当持续出现大功率扭矩工况或水路循环不良的时候,会使电机温度升得过高。当电机温度达130 ℃时系统就会报电机过温故障,设置此阈值是为了保护电机磁钢片的性能不被损坏。

故障码5:控制器过温故障

异常的温度会导致整个电机系统故障频发,控制器的输出功率受限。控制器的核心就是开关器件构成的逆变电路,温度直接影响功率器件的工作范围,功率器件的工作受到器件结温(器件的结温一般为150 ℃)的影响,外界温度升高,在结温定值的前提下,开关损耗必然要减小,将导致电机控制器不能以全功率输出,系统性能严重降低。

过温的主要原因一般有:持续出现大扭矩工况,即长时间处于过载运行状态;水循环不良;也有偶发控制器内部温度检测部分发生故障,导致检测出的信号出现异常。

此阈值设置为逆变器温度85 ℃或IGBT温度100 ℃。

故障码6:电机超速故障

通过检测电机旋变信号,当电机转速超过12 500 r/min时系统就会报电机超速故障。设置此阈值原因如下:电机在高速运行时,转子受到离心力及电磁力的作用会发生变形(极小),以此来保护转子不被机械应力损坏。

故障码7:相电流过载报警

此时电动机能够旋转,但运行电流超过了额定值,幅度不大,不会形成大的冲击电流。

过载的主要原因一般有机械负荷过重,此时电机通常为过热,三相运行电流偏大;旋变信号受到干扰也会造成电机相电流过载。

此故障是基于软件检测电流传感器输出值判定,当该电流大于260 A时上报该故障给整车。

故障码8:母线电流过流故障

该类故障为电驱动系统上报的最高级别的故障。该值的检测意义有:直流发生短路时的短路保护,或IGBT出现直通时的保护;转矩监控,即从电机角度,通过检测输入功率(电功率)与输出功率(机械功率)的平衡关系来判定实际转矩执行的准确度和电机运行状态;整车电流平衡,用于检测电池电流、DC/AC、DC/DC电流的平衡关系,判定电源系统状态。此外,该值一旦出现过流,对整车安全会造成威胁。

该阈值设置为250 A。

故障9:CAN通信故障

混合动力车用电机系统的指令执行以及系统状态反馈都是通过 CAN 通信传递的,通信的正常与否直接关系到系统能否正常工作。

CAN 通信故障的主要原因:(1)CAN 线断线。整车振动导致信号线断线或插接件插接不牢。(2)电磁干扰。电磁干扰导致 CAN 线传递信号发生突变,影响指令的执行和整车对系统状态的检测。

该阈值设置为控制器大于0.5 s未接收到整车指令时,上报该故障。

故障10:母线电压欠压故障

欠压一般发生在整车电动的工况。当系统输出相同功率时,电压过低,势必造成电流增加,电流过大,可能会超出器件的工作范围,造成器件损坏。对电机来讲,长期欠电压工作,效率低,发热大,时间长的话会造成电机绕组绝缘性能降低,最终会发生电机绕组短路或断路。

欠电压的主要原因有:高压电池电压过低;预充电回路没有切断。

母线电压小于190 V时系统就会报欠压故障。母线电压降到243 V时开始降功率,母线电压降到189 V时,输出0功率,其降功率比例与电压关系如下式:

Tex=Tcom·(Udc-189)/54 (189 V ≤Udc≤ 243 V)

其中:Tex为电机执行转矩;Tcom为转矩指令;Udc为母线电压值。当母线电压上升到215 V时,自动清除母线电压过低报警,同时根据指令输出功率(215 V时电机实际转矩Treal=Tcom×(215-189)/54)。

故障11:DCDC故障

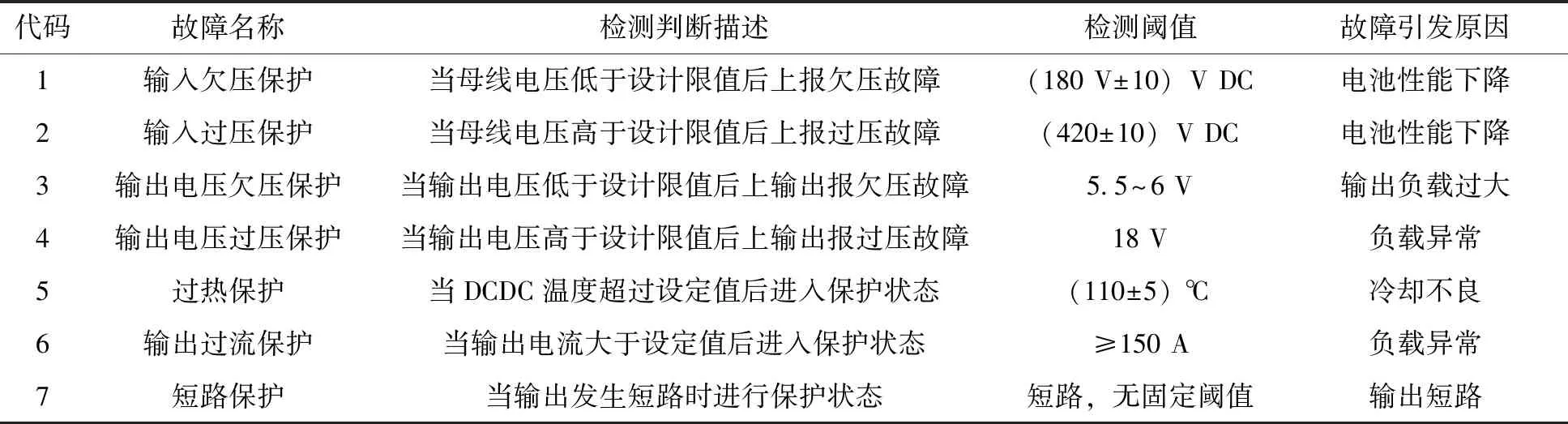

由于某混合动力电驱动系统DCDC通过硬线受控于电机控制器,故当DCDC发生故障时,只能通过一个标志位告知有故障,而不能将具体的故障类型分别上报。此现状可通过后续的设计改进完善,目前关于DCDC故障时的具体类型,在实际应用中可通过故障树来完成分析确认。DCDC具体故障类型和阈值设定见表3。

表3 DCDC故障表

故障12:电机堵转故障

为了保护功率器件不被损坏,当电机转速小于50 r/min、同时转矩大于40 N·m堵转条件成立,开始计时,如上述条件持续12 s时,系统就会报电机堵转故障。堵转期间电机的输出扭矩如图4所示。

故障13:电机温度报警

此故障阈值设置为120 ℃ 故障14:控制器温度报警 此故障阈值设置为80 ℃ 图4 BSG电机堵转时扭矩输出曲线 故障13、故障14两故障阈值设置有别于故障4、故障5的阈值设置,意在当出现故障4、故障5时,会通过CAN信号发送至车辆仪表盘中故障指示灯,警示驾驶员此时电驱动系统出现故障。 故障15~21:旋变传感器、母线电流传感器、A相电流传感器、C相电流传感器、电机温度传感器、IGBT温度传感器、母线电压传感器故障。该类故障通过检测端口电压范围来判定。此类传感器故障的上报对保证整车性能及驾驶员安全等起到重要作用。 因系统噪声、传感器自身工作特性以及安装接触不良等因素的影响,旋变传感器极易处于异常工作状态和故障状态,若此时电动汽车电机驱动系统接受旋变传感器提供的错误采集信息,必将引起电机驱动系统性能的下降。电流传感器反馈的测量值的准确性是保证矢量控制系统高性能的前提条件。如果电流传感器出现故障,不仅会导致电动汽车性能下降,甚至会危及驾驶员人身安全。 混合动力乘用车电机驱动系统故障形式多,导致故障发生的原因复杂。通过对故障机制的分析,应用故障树分析法,有利于电机驱动系统故障的快速、准确排除。经实车排故表明,从系统角度出发,综合考虑整车性能输入和控制策略要求,合理设定检测条件,不断优化故障处理措施,能够预防故障的再发生,有效提高电驱动系统的可靠性,降低全寿命周期成本。

3 结论