基于计算流体动力学的燃烧箱热学特性建模及优化

2020-01-15胡海清郭妍李东晖

胡海清,郭妍,李东晖

(东北林业大学 林学院, 哈尔滨 150040)

0 引言

近年来,受极端气候的影响,我国森林火灾处于多发态势。为研究林火的发生机理,达到防火、灭火、用火的生态目的,需要对森林可燃物的燃烧特性进行测定。邓光瑞[1]使用点着温度测量仪和铜锭炉进行可燃物烟气排放的研究,所得结果精度较低;牛慧昌[2]通过Pyris系列热重仪得到森林可燃物的TG曲线,虽然能够得到较精确的试验结果,却未考虑风速对燃烧过程的影响;张远艳等[3]利用风洞实验室以可燃物载量和风速为预报因子构建PM 2.5质量浓度预测模型,能够分析风速对燃烧过程的影响,不过因试验装置的体积过于庞大,不易推广;鞠园华等[4]采用自研的燃烧实验箱(燃烧箱)进行乔木枝叶燃烧含碳物质排放特性分析,体积能够满足一般实验室的需求,但未考虑进风引起的对流效应对燃烧过程的影响,使实验箱的设计指标无法达到最优。为解决此问题,需要对燃烧箱进行精确的流场和温度计算,并得出风量对燃烧反应的影响规律。

随着多物理场仿真技术的日趋成熟,计算流体动力学(CFD)[5-6]已经成为热设计的先进方法。许多学者[7-10]已经利用此类方法对工程中的热流问题进行研究。因为森林可燃物与工业可燃物的材料特性不同[11],使试验过程具有阶段性和特殊性,无法将现有的工程热学模型应用于燃烧箱的热计算。因此,需要建立一个对燃烧箱内燃烧过程进行描述的模型,对温度进行精确计算,为装置的优化设计提供指导。

本文基于计算流体动力学(CFD)的思想,将工程中的“热-流”计算方法引入到燃烧箱的热设计中。将森林可燃物的反应热作为热源,考虑燃烧箱工作过程中的流体运动作用,对其传热过程进行建模。最终将进风流量作为变量,研究其对燃烧时烟气温度的影响规律,以验证此模型的实用性。

1 研究对象

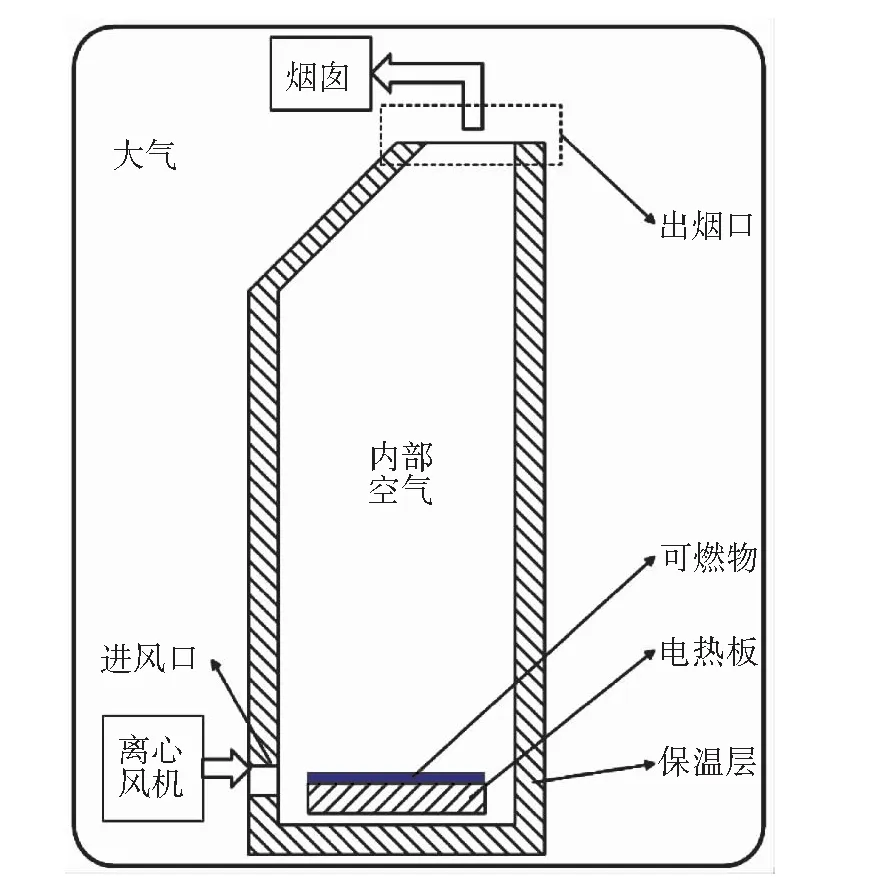

本文选用东北林业大学森林防火国家林业局重点实验室所研制的燃烧实验箱为研究对象。其结构如图1所示。该结构由离心风机、进风口、保温层、电热板、出烟口和烟囱组成。在燃烧箱内部的空气为内部空气,与燃烧箱外部的大气相对应。

图1 燃烧箱结构示意图Fig.1 Schematic structure of combustion tank

在燃烧实验中,燃烧箱的工作过程包括:①将森林可燃物放入燃烧箱后,由电热板提供热量,将可燃物的温度升至400 ℃以上,使其产生足够的可燃性气体;②当可燃性气体达到燃点并发生燃烧后,关闭电热板,打开进风口,由离心风机为可燃物提供一定流量的空气促进燃烧。在实验中产生的烟气经出烟口,由烟囱排至大气中。

2 燃烧箱的工作过程

为计算实验中燃烧实验箱发生的热量损失,需要建立燃烧箱的热量传递数学模型。若假定:①可燃物的厚度较薄,电热板的表面温度等同于可燃物的温度;②热量在燃烧箱内传递时为一个连续的过程。则可以利用连续介质思想,建立燃烧实验箱的热路模型[12]。

燃烧箱在过程①中的热量传递路径如图2所示:在此阶段,可燃物的温度T1来源于电热板自身的发热功率Q1。由于可燃物与电热板直接接触,且可燃物的厚度较薄,可忽略此过程中的热量损失Rλ1。在此过程中可燃物的温度T1始终小于400 ℃,即可燃物未生成足够的可燃性气体,尚无燃烧反应发生。这一工作过程中的热量方程可表示为:

T1-Ti=Q1(Rλ1+Rλ2+Rλ3)+

Q1(Rα1+Rα2+Rα3)+ΔEb1Rφ1。

(1)

式中:Ti为此阶段中燃烧箱周边的大气温度,初始值取25 ℃;T1为电热板与可燃物的温度,℃;Q1为电热板的发热功率,W;Rλ1、Rλ2、Rλ3为燃烧箱内

图2 燃烧箱瞬态热流量传递模型Fig.2 Transient thermal flow transfer model of combustion tank

热传导过程的热量损失,J;Rα1、Rα2、Rα3为燃烧箱内热对流过程的热量损失,J;ΔEb1为燃烧箱内的辐射势力差,J/(m2·s);Rφ1为热辐射过程的热量损失,J。

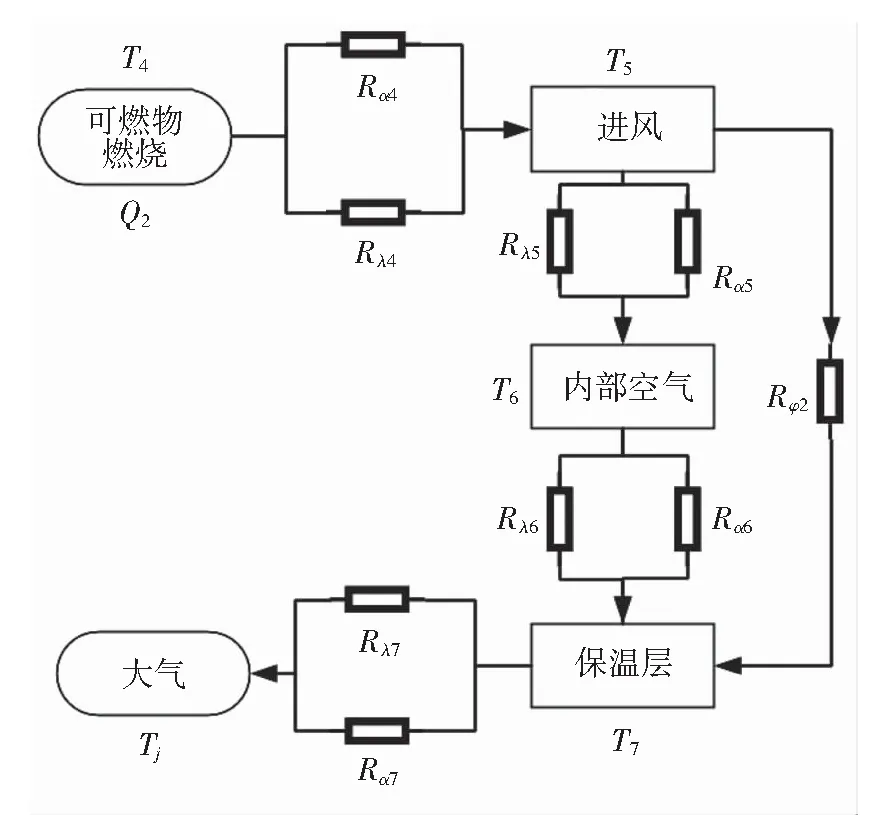

燃烧箱在过程②中的热量传递路径如图3所示:在此阶段,由于可燃性气体已经开始燃烧,且电热板已经关闭,则燃烧箱内的热源变为可燃物燃烧放热。在此工作过程中,离心风机开始向燃烧箱内输送一定流量的空气,使原本的自然对流转变为强制对流。这一工作过程中的热量方程可表示为:

T4-Tj=Q2(Rλ4+Rλ5+Rλ6+Rλ7)+

Q2(Rα4+Rα5+Rα6+Rα7)+ΔEb2Rφ2。(2)

式中:Tj为此阶段中燃烧箱周边的大气温度,初始值取公式(1)中Ti的最终值;T4为可燃物的温度,初始值取400 ℃;Q2为燃烧反应的发热功率,W;Rλ4、Rλ5、Rλ6、Rλ7为燃烧箱内热传导过程的热量损失,J;Rα4、Rα5、Rα6、Rα7为燃烧箱内热对流过程的热量损失,J;ΔEb2为燃烧箱内的辐射势力差,J;Rφ2为热辐射过程的热量损失,J。

图3 考虑燃烧与强制对流的热流量传递模型

3 计算模型的建立

3.1 传热计算数学模型

根据热力学定律,热量总是自发的从高温物体传向低温物体。综合考虑3种传热方式,并结合定解条件即可得到燃烧箱内部瞬态传热分布计算方程为[13-14]:

(3)

式中:ρm为材料的密度,kg/m3;c为材料的比热容,J/(kg·K);K为材料的热导率,W/(m·K),Kx、Ky、Kz分别为材料各个方向上的热导率,W/(m·K);Q为发热功率,W;αh为综合考虑对流、传导、辐射得出的表面散热系数;T为温度,K;T0为大气环境温度,K;Si为边界面;n为边界面上的法向量;v(x,y,z)为边界面上的热流密度,J/(m2·K)。

3.2 流体传热模型

在可燃物开始燃烧后,受离心风机送风的作用,燃烧箱内部的对流传热形式变为强制对流,此时需考虑湍流现象的影响,其计算方程的通用形式为[15]:

(4)

式中:φ为自变量;ρ为平均流体的密度;Γφ为扩散系数;Sφ为相应的源项。

3.3 燃烧发热计算数学模型

森林可燃物在受热后会产生可燃性气体,当火环境温度达到气体的燃点时,燃烧反应开始进行。由此可将森林可燃物的燃烧过程视为可燃性气体的燃烧过程。森林可燃物受热后产生的可燃性气体主要包括:CO、CH4、C2H4、C2H6[16]。其化学反应热方程式为:

(5)

对于燃烧反应过程中的湍流问题,可采用PDF输运方程[17]进行计算,其形式为:

(6)

式中:P是求解量的Favre平均联合PDF;ρ是平均流体密度,kg/m3;ui是Favre平均流体速度,m/s;Sk是k种组分反应率;ψ是联合空间向量;Ji,k是分子扩散通量向量。

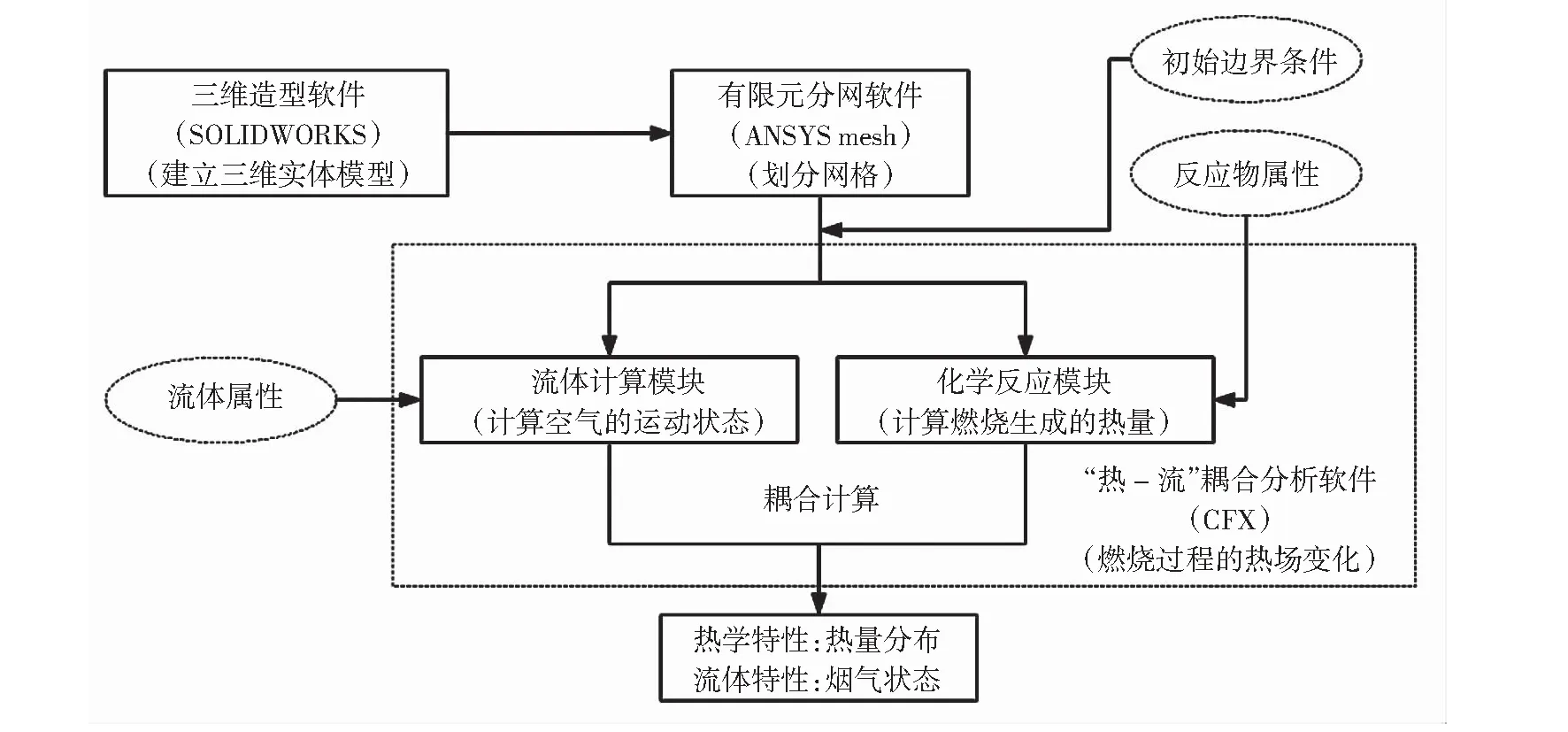

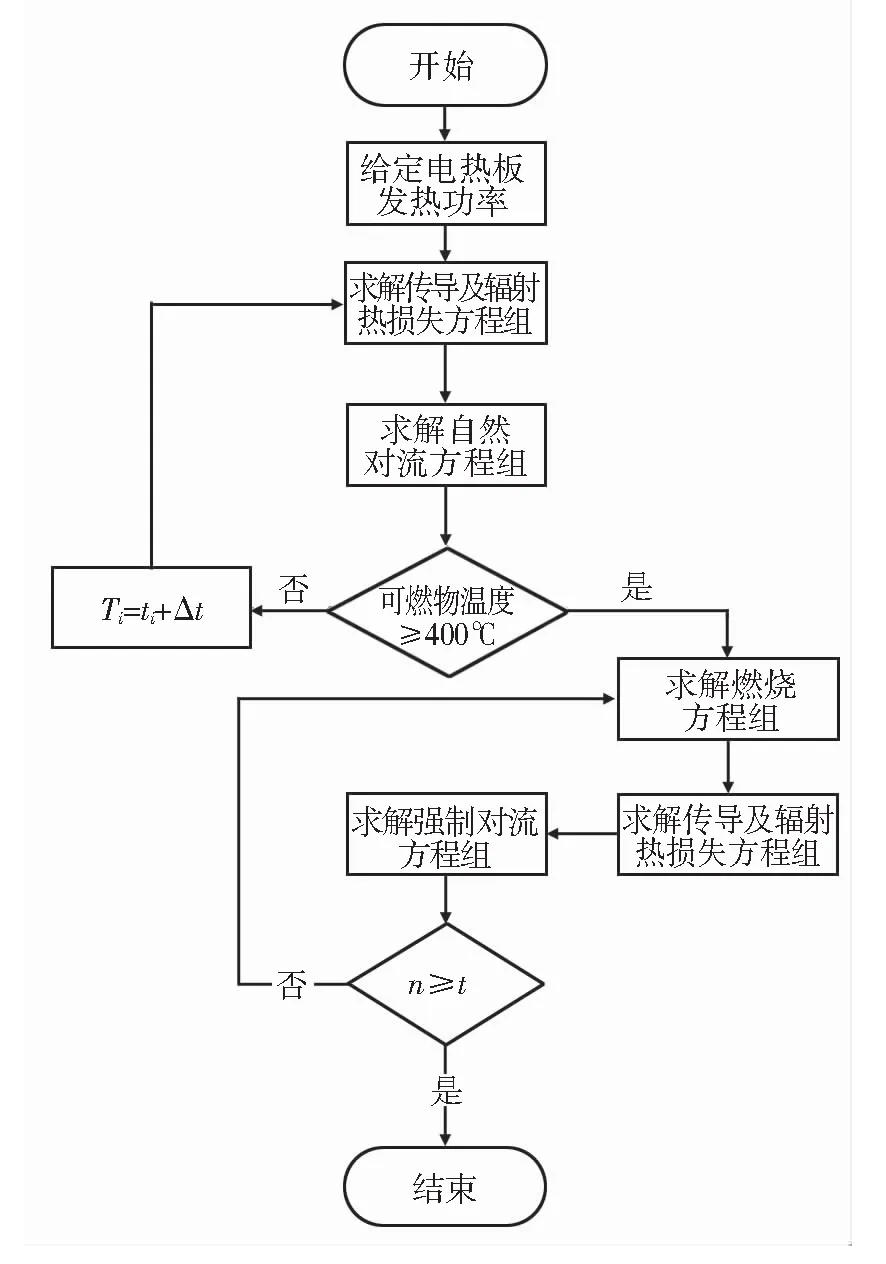

4 仿真模型的建立

目前在进行“热-流”耦合问题的求解时,大都先计算其静态特性,获取静态数据后依靠二元三次插值的方法得到最终解。该计算过程误差及难度较大,且计算时间较长。难以满足燃烧箱计算过程中多次反复迭代计算的精度问题。为此本文提出一种针对燃烧箱的不同工作过程,基于连续介质理论的多物理场耦合计算方法,计算流程如图4所示。该方法的主要思想是利用三维造型软件建立燃烧箱的热传递系统实体模型和流体区域实体模型,再通过热场分析软件根据材料属性、热量传递关系、等效后的简化模型和实际接触关系计算流场区域在电热板工作结束后的初始热量状态。然后将热量状态以温度的形式添加到流体区域实体上,并结合流体属性和反应物属性,对燃烧箱内部空气的运动状态及燃烧生成的热量进行耦合计算,最终得到燃烧箱内部的热量分布及烟气运动状态。在整个计算流程中,可以通过修改参数化的实体模型及各属性对计算进行调整,能够省去单独建模调整的繁琐过程,为燃烧箱的热设计提供快速、稳定、可靠和实用的计算平台。

图4 燃烧箱热量计算流程

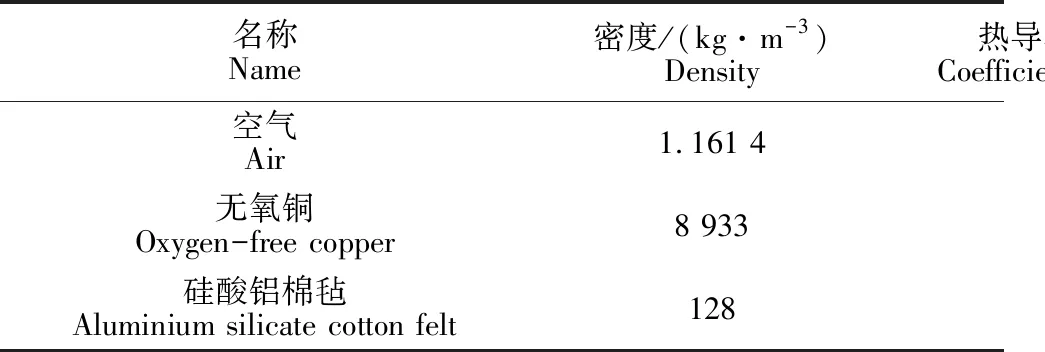

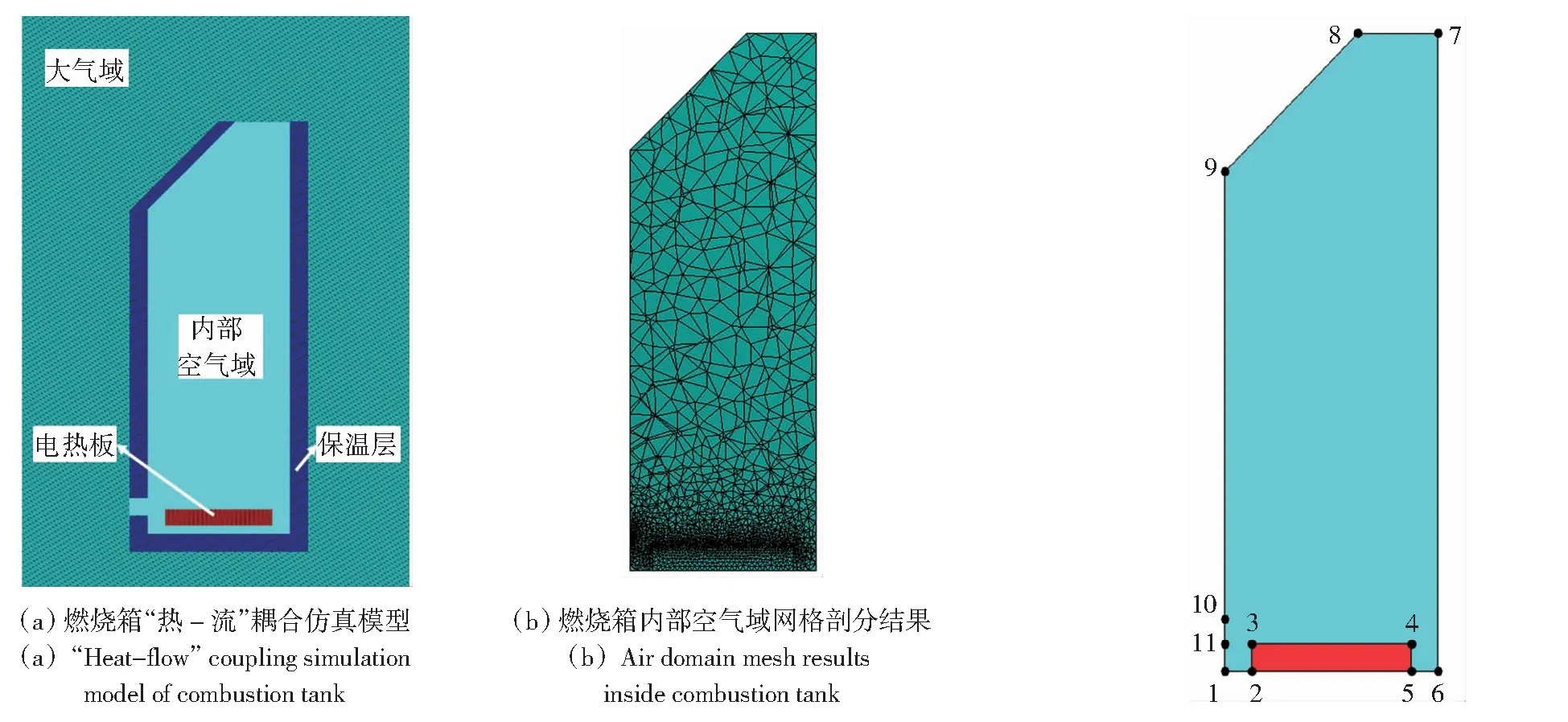

借助ANSYS CFX软件[18-19]可以建立燃烧箱的“热-流”耦合仿真模型。该模型包括:①机械结构材料属性的认定,包括电热板材质为无氧铜、保温层材质为硅酸铝棉毡、大气域及内部空气域材质均为空气,各材料的热学性能见表1;②可燃气体的组分浓度、温度与混合分数;③燃烧反应中的化学反应热方程式;④传热学属性建立包括各部分间的热传导、热对流及热辐射关系;⑤流体属性建立包括流体的密度、速度、温度、压力、粘滞系数和扩散系数等。最终建立的考虑热量损失的燃烧箱热学模型如图5(a)所示,燃烧箱内部空气域网格剖分结果如图5(b)所示。

表1 燃烧箱材料热学性能表

图5燃烧箱仿真模型示意图 图6边界划分示意图

Fig.5 Schematic diagram of combustion chamber simulation model Fig.6 Schematic diagram of boundary division

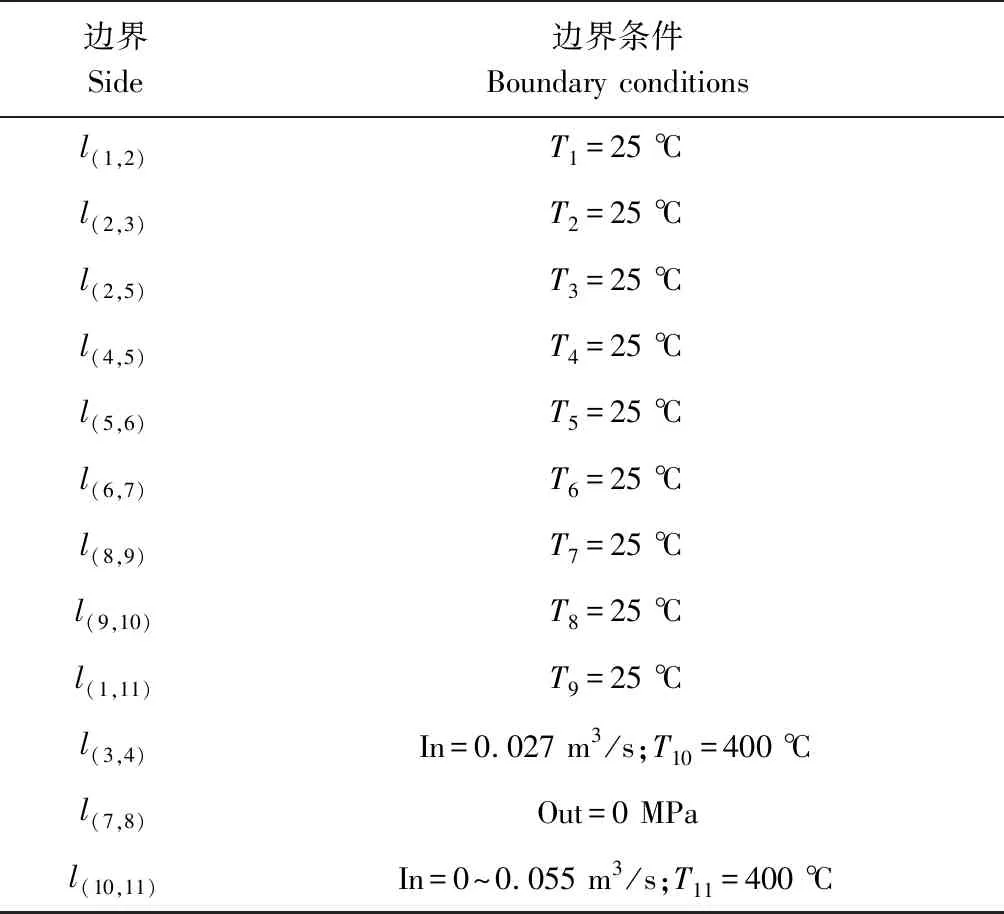

在该仿真模型中,各边界的划分如图6所示,边界条件的设置情况见表2。

表2 边界条件设置表

在建立燃烧箱的仿真模型时,需要根据其工作流程,利用计算模型设计仿真流程,如图7所示。

5 轴流风机的最优流量

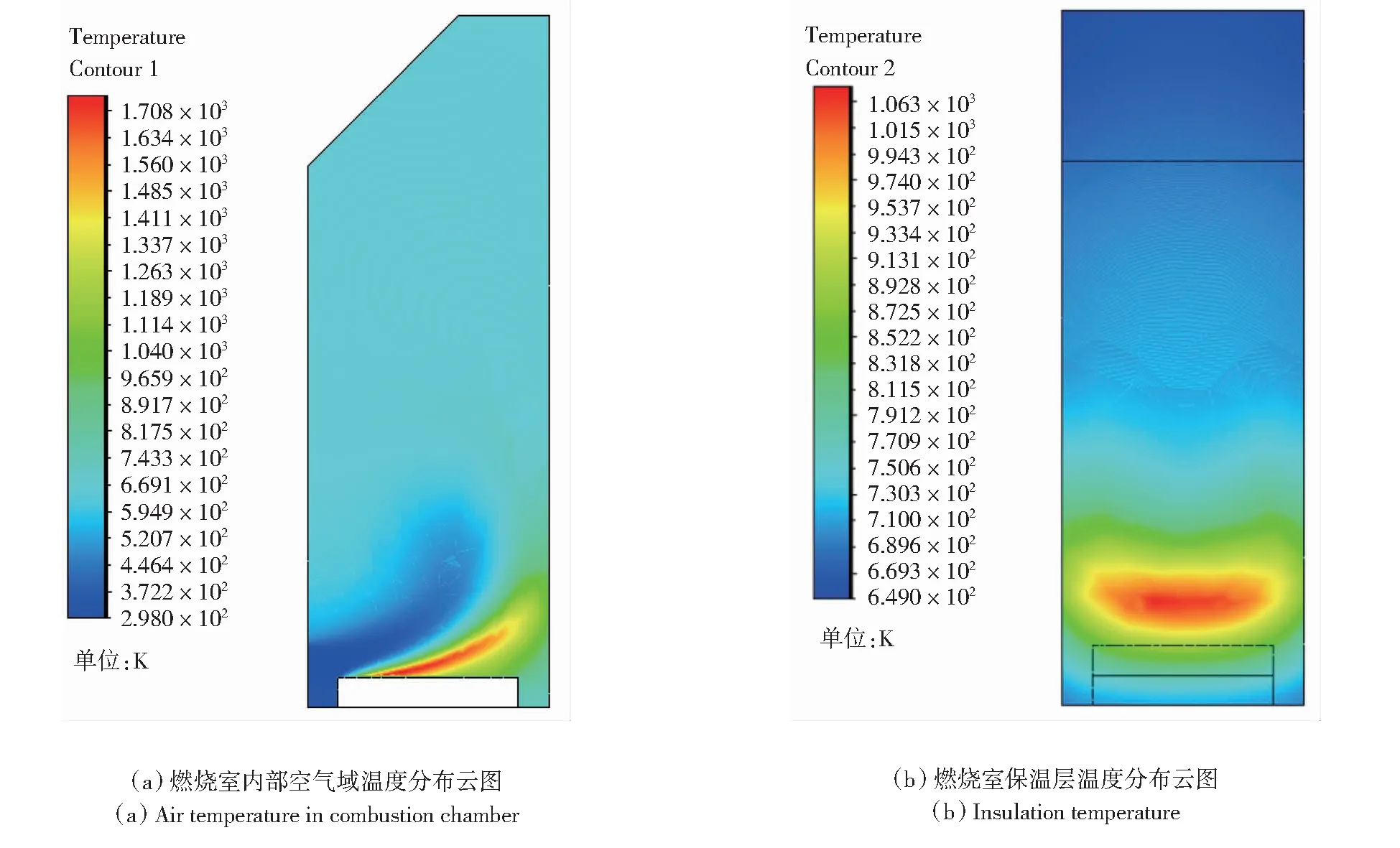

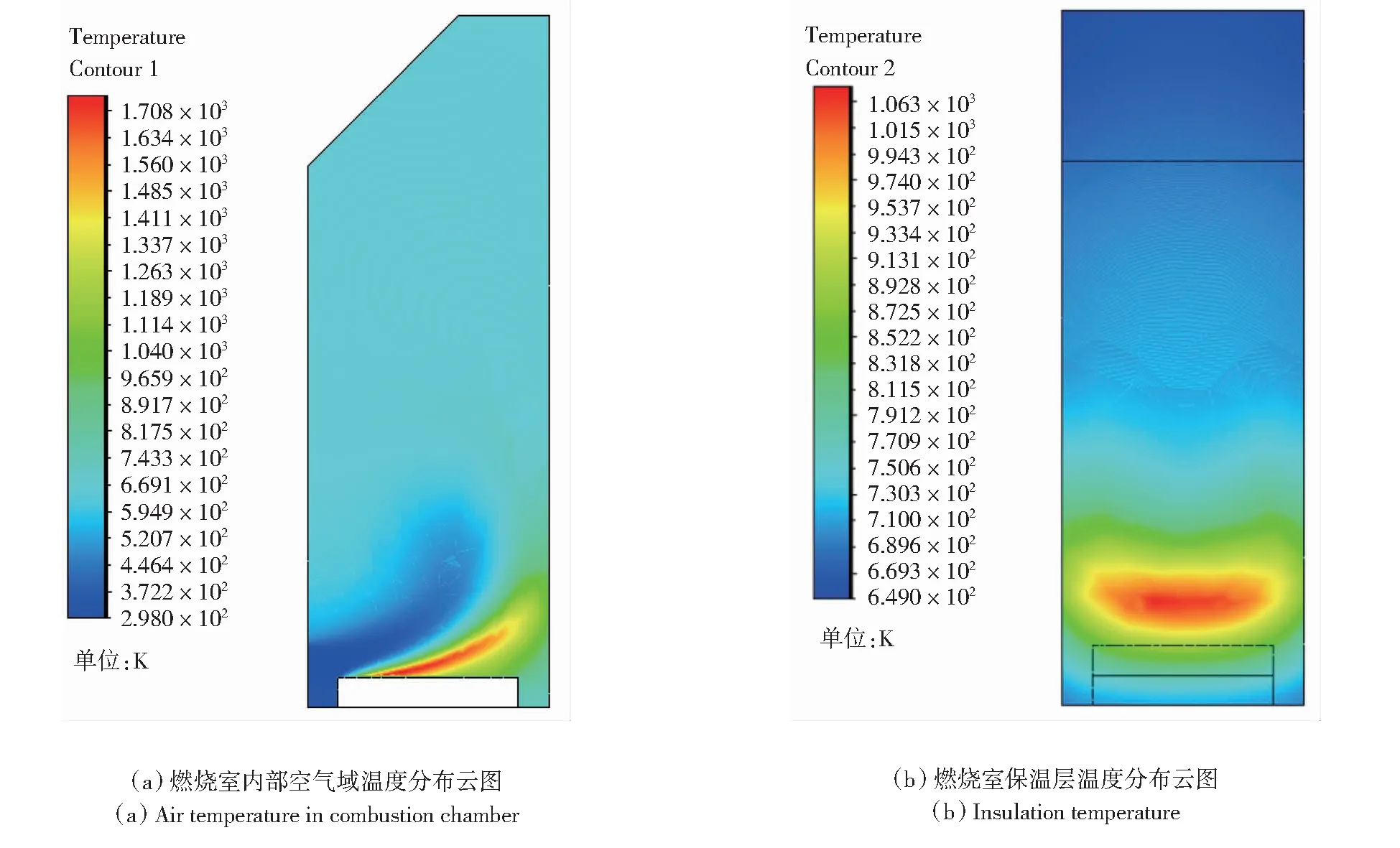

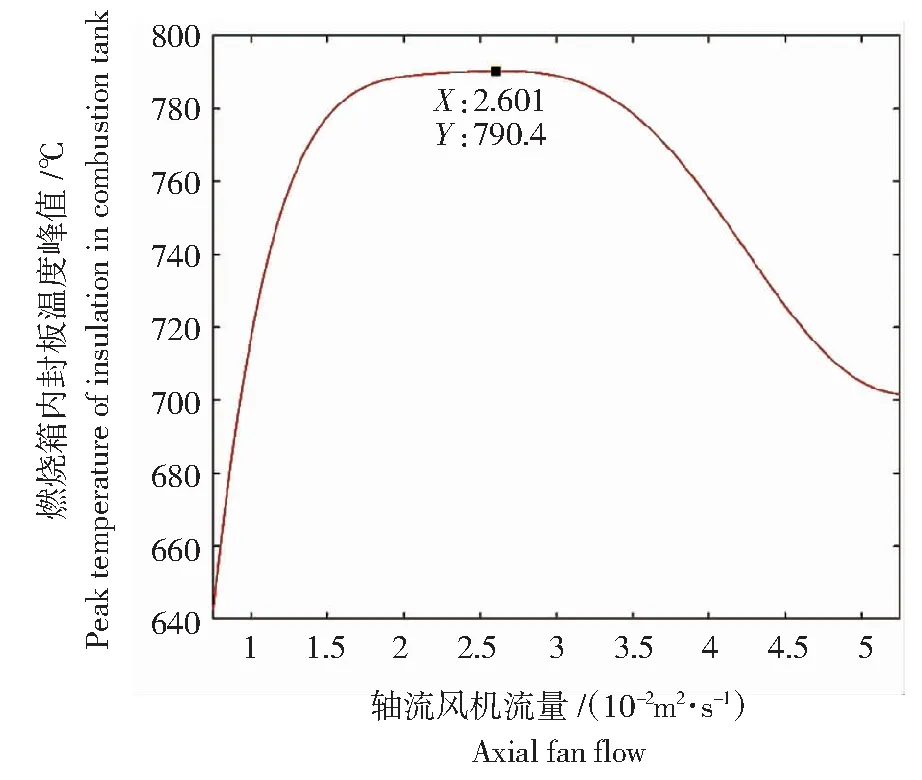

当可燃物在燃烧箱内开始燃烧后,可以利用箱体烟气的温度峰值衡量燃烧反应的强度。当烟气温度越高时,燃烧反应越剧烈,燃烧试验的效率越高。但在尽可能地提高烟气温度峰值的同时,还应使其不大于保温层的额定工作温度800 ℃。结合林火发生时的实际风速[16],采用控制变量法,计算轴流风机流量与燃烧箱内封板温度峰值间的关系,并求出其最优值。图8—图10为轴流风机流量改变时,燃烧箱内部空气域的温度分布云图。

图7 燃烧箱温度状态计算流程Fig.7 Calculation process of combustion tank’s temperature state

图8 轴流风机流量小于0.026 m3/s时燃烧箱温度云图Fig.8 Axial fan flow less than 0.026 m3/s combustion tank’s temperature cloud map

图9 轴流风机流量为0.026 m3/s时燃烧箱温度云图Fig.9 Axial fan flow of 0.026 m3/s combustion tank’s temperature cloud map

轴流风机流量与燃烧箱内封板温度峰值间的关系如图11所示。在轴流风机的流量小于0.026 m3/s时(图8),进气量不足,造成可燃物的不完全燃烧;当轴流风机的流量处于0.026 m3/s时(图9),空气流量与燃烧反应速率达到平衡,此时燃烧实验箱内部空气域的温度最高,燃烧效率最大,当轴流风机的流量大于0.026 m3/s时(图10),进气引起的强制对流使燃烧箱内部空气域的温度降低。由此可见,燃烧箱热学计算模型满足燃烧反应及强制对流传热的计算需求。

图10 轴流风机流量大于0.026 m3/s时燃烧箱温度云图Fig.10 Axial fan flow greater than 0.026 m3/s combustion tank’s temperature cloud map

图11 轴流风机流量与燃烧箱保温层温度峰值间的关系Fig.11 Relationship between axial fan flow and peak temperature of insulation in combustion tank

5 结论

本文基于计算流体动力学(CFD),建立了一个可以描述燃烧箱工作时各部分温度状态的热学模型,并得出如下结论。

(1)提出的计算方法适用于燃烧箱进气流量对内部空气域温度的影响分析。

(2)在轴流风机的流量小于最优值时,燃烧箱内部空气域的温度随流量的增大而增高。

(3)当轴流风机流量为最优值时,燃烧箱内空气域的温度处于峰值,此时森林可燃物的燃烧效率最高。

(4)在轴流风机的流量大于最优值时,燃烧箱内部空气域的温度随流量的增大而减小。