橡胶气囊在地基强夯加固中的隔振效果及隔振参数优化

2020-01-14姚占勇孙梦林彭俊强蒋红光

姚占勇,孙梦林,孔 军,彭俊强,蒋红光,李 慧

(1. 山东大学齐鲁交通学院,山东济南 250002; 2. 齐鲁交通发展集团有限公司,山东济南 250101)

0 引 言

强夯是一种施工方便的地基加固技术,因其处治地基经济高效,一经推广便受到了工程界的广泛关注[1]。地基强夯引起的振动会对周围建筑物及附属设施等产生不良影响,因此地基强夯控制问题是制约地基强夯加固广泛应用的关键因素。

强夯加固地基就是利用巨大的夯击能,在地基中产生冲击波和动应力,对地基土进行挤密,提高土的强度并降低压缩性[2]。强夯与地基的相互作用实际上应视作应力波在地基中的传播。在夯锤作用于地面的瞬时,冲击波产生并向外传播。强夯振动能量在介质中扩散形成的波根据其性质不同可分为体波和面波2种[2]。体波又分为横波和纵波,纵波能在固体和液体中传播,横波仅能在固体中传播。面波仅限于地基表面传播。对地基及周围建筑物产生松动影响的主要是横波和面波[1]。因此,强夯隔振主要是阻隔有害波横波和面波的传播。

振动控制的方法主要有降低振源强度、隔断传播途径和保护建筑物等,相应的工程技术一般为振源减振、设置隔振屏障和进行结构隔振等。在屏障隔振方面,根据屏障的连续与否,可将其分为连续性屏障和非连续性屏障。常见的连续性屏障有空沟、填充沟、地下连续墙等形式;非连续性屏障则有孔列、粉煤灰桩、混凝土排桩等形式。工程实践表明:空沟的隔振效果最好,空沟越深,隔振效果越好,但空沟的开挖深度受限制[3-7]。

隔振参数方面的研究主要通过数值模拟的方法来分析空沟或填充沟的隔振长度、隔振深度、隔振宽度、隔振距离对隔振效率的影响,如刘奉喜等[8]运用数值模拟建立了二维路基-地基土动力学模型,证明了隔振沟主动隔振的隔振效果较好,发现当隔振距离为3 m时隔振效果最好。邓亚虹等[9]研究认为隔振深度是决定隔振沟隔振效果的首要因素,其次是隔振距离,影响最小的是隔振宽度。杨先健等[10-12]认为适宜的单体屏障间距、合理的屏障深度和长度都可以优化隔振效果。许多学者[7,13-24]通过数值分析的方法,证明影响隔振效果的因素主要是隔振长度和隔振深度,隔振距离和隔振宽度的影响可以忽略。

目前对隔振措施及隔振参数的研究很多,研究的隔振措施主要是空沟及填充沟,隔振参数主要是隔振长度、隔振深度、隔振宽度、隔振距离,主要手段是数值模拟结合理论分析。本文针对现有隔振参数研究缺少室内试验及现场试验验证的问题,并基于强夯振动产生的有害波均不能在气体中传播这一机理,设计了一种由PVC塑料软板和橡胶气囊构成的新型隔振板,采用单因素分析方法分别分析隔振宽度、隔振距离、隔振长度、隔振深度对隔振效果的影响,并优化隔振长度和隔振深度2个隔振参数。

1 橡胶气囊隔振的室内模型试验

建立室内地基强夯橡胶气囊隔振试验模型,通过室内模型试验,分析橡胶气囊的隔振效果,以及隔振参数对隔振效果的影响,并优化隔振参数。

1.1 试验参数、设备及模型组成

1.1.1 试验参数

根据第二相似定理[25]:首先假设某一种现象可以通过含有m个物理量的函数关系式表达和说明,如果这m个物理量可以同时被n种基本量纲表示出来,那么便能得到m-n个相似判据,用函数关系式可以将上述关系表示为

f(X1,X2,…,Xm)=0

(1)

根据相似定理,选取上述方程中的物理量。本文以粉土为研究对象,影响强夯振动效果的物理量为夯锤落距h、粉土的干重度γd、夯击能E、锤质量M、夯锤底面直径D、夯锤作用时间T、夯击次数N、夯锤下落速度v、夯锤下落加速度a。

函数形式表示为

f(E,M,D,T,N,γd,h,v,a)=0

(2)

式(2)中共有9个物理量,其中M,D,T为基本量纲,根据相似第三定理对其余6个物理量进行量纲分析,得到6个量纲一的量π1~π6,即

(3)

(4)

(5)

(6)

(7)

π6=N

(8)

根据相似原理,可以得到相似指标GE,CM,CD,CN,Cγd,CT,Ch,Cv,Ca满足

(9)

CN=1

(10)

(11)

(12)

(13)

(14)

为了便于与工程实际相比较,根据工程中粉土地基常用的强夯施工工艺参数,确定夯锤质量和夯锤底面直径的相似系数,可以得到夯击能的相似系数和土体干重度的相似系数。试验中各参数的相似系数设计值如式(15)~(19)所示。

(15)

(16)

(17)

(18)

(19)

式中:MM,MY分别为模型和原型的夯锤质量;DM,DY分别为模型和原型的夯锤直径;TM,TY分别为模型和原型的夯锤作用时间;γdM,γdY分别为模型和原型的粉土干重度;EM,EY分别为模型和原型的夯击能。

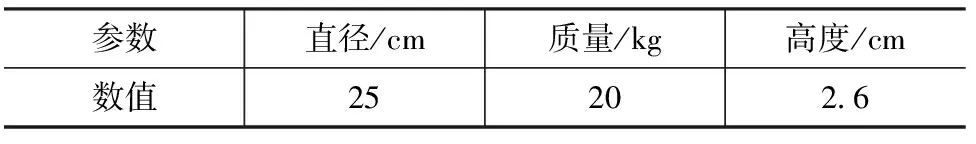

由式(15)~(19)可知,模型夯锤的质量缩小至原型的1/1 000,圆柱形夯锤的直径缩小至1/10,夯击能缩小至1/10 000,而土的干重度没有变化,所以在试验中选用现场的粉土。试验采用质量为20 kg的夯锤,落距为0.75 m,来模拟实际1 500 kN·m工况下的夯击能。夯锤参数如表1所示。

表1 夯锤参数Tab.1 Rammer Parameters

1.1.2 试验设备

试验设备如表2所示。

表2 试验设备Tab.2 Test Equipment

1.1.3 试验模型的组成

图1 隔振板示意图Fig.1 Schematic Diagram of Vibration Isolation Plate

室内试验模型如图1所示,是由2块PVC软塑料板作为隔振单板,中间填充若干长条状的橡胶气囊构成。PVC具有较高的抗拉弯、抗压、抗冲击能力和良好的耐磨性能,价格便宜,化学性质较为稳定。橡胶具有优良的物理化学特性,如较好的弹性、绝缘性、防水性以及可塑性等。

1.2 室内模型试验的几何设计及测点布置

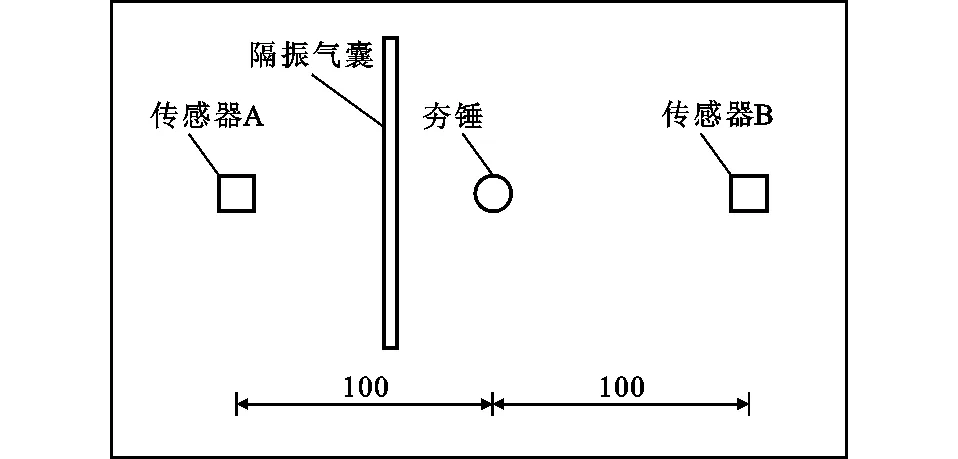

为尽可能避免模型的尺寸效应,综合考虑各种因素,本次试验选用5 m×3 m×2.5 m的基坑进行强夯隔振的室内模型试验,几何设计及测点布置如图2,3所示。

图2 试验模型几何布置(单位:cm)Fig.2 Geometric Arrangement of Test Model (Unit:cm)

图3 总体布置Fig.3 General Arrangement

加速度传感器A到夯锤中心的距离为100 cm;加速度传感器B到夯锤中心的距离为100 cm;加速度传感器A,B关于夯锤中心对称分布。传感器A测得通道1最大振动加速度;传感器B测得通道2最大振动加速度。

1.3 试验实施方案

本次试验采用质量为20 kg的夯锤,落距为0.75 m,来模拟实际1 500 kN·m的夯击能。为保证土体的压实度,对路基进行分层填筑并压实,一层填筑的厚度大概是20 cm,压实完成后再进行下一层的填筑,共填筑10层,采用TRD-80电动冲击夯分层夯实。为了消除前期夯击的影响,每夯完一击,就对夯击区域内的土挖开重填。

1.4 室内模拟试验方案

采用单因素分析的方法,依次开展不同隔振宽度、隔振距离、隔振长度、隔振深度的橡胶气囊隔振试验,通过检测隔振板两侧质点振动最大加速度分析橡胶气囊隔振板的隔振效率,研究不同隔振参数对橡胶气囊隔振效率的影响规律。

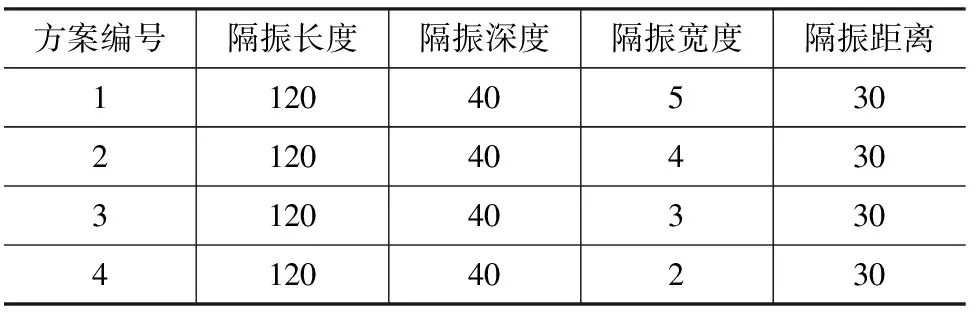

根据已有文献数值模拟的结果,空沟的隔振宽度对隔振效率的影响可以忽略[7,13-24]。本文试验中,隔振宽度A取较小的2,3,4,5 cm共4种方案。

根据已有的强夯隔振数值模拟研究成果,在1 500 kN·m夯击能条件下,采用气囊和空沟主动隔振的隔振长度取12~15 m,隔振深度取3.5~4.5 m,隔振距离取3 m时隔振效果较为理想[26-27]。本文试验取隔振距离为15,30,45 cm,隔振长度为80,100,120,140 cm,隔振深度为20,30,40,50,60,70,80 cm。

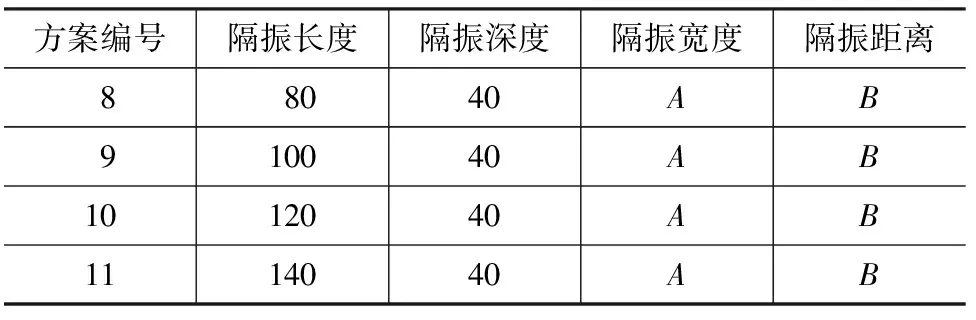

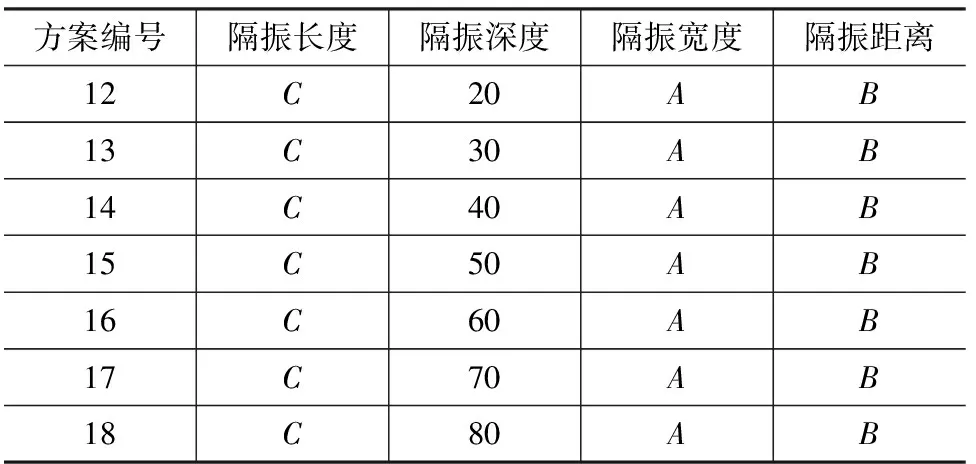

试验方案如表3~6所示。依次固定其他3个隔振参数,分别进行不同隔振宽度、隔振距离、隔振长度、隔振深度的强夯隔振试验。

表3 隔振宽度试验方案Tab.3 Vibration Isolation Width Test Scheme cm

表4 隔振距离试验方案Tab.4 Vibration Isolation Distance Test Scheme cm

隔振宽度试验方案中,取固定隔振长度为120 cm,隔振深度为40 cm,隔振距离为30 cm,来分析隔振宽度对橡胶气囊隔振效率的影响,从而给出较优隔振宽度A。

表5 隔振长度试验方案Tab.5 Vibration Isolation Length Test Scheme cm

表6 隔振深度试验方案Tab.6 Vibration Isolation Depth Test Scheme cm

隔振距离试验方案中,取固定隔振长度为120 cm,隔振深度为40 cm,隔振宽度为A,来分析隔振距离对橡胶气囊隔振效率的影响,从而给出较优隔振距离B。

隔振长度试验方案中,取固定隔振深度为40 cm,隔振宽度为A,隔振距离为B,来分析隔振长度对橡胶气囊隔振效率的影响,从而给出较优隔振长度C。

隔振深度试验方案中,取固定隔振宽度为A,隔振距离为B,隔振长度为C,来分析隔振深度对橡胶气囊隔振效率的影响,从而给出较优隔振长度D。

2 室内模型试验结果分析

根据信号采集系统测得的隔振板两侧测点的最大振动加速度来分析隔振效率的变化。

2.1 隔振宽度对隔振效率的影响

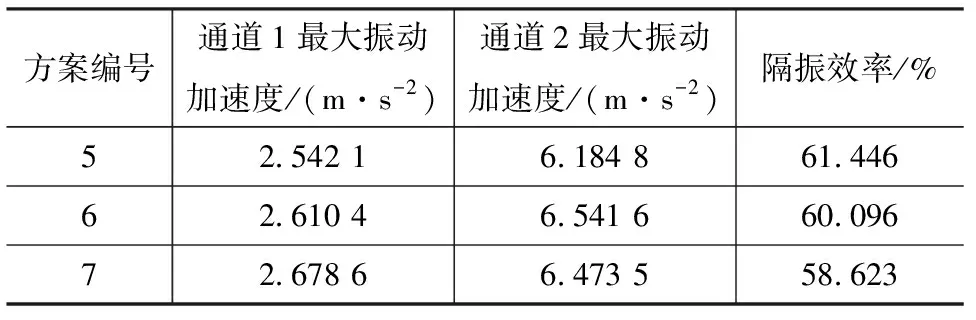

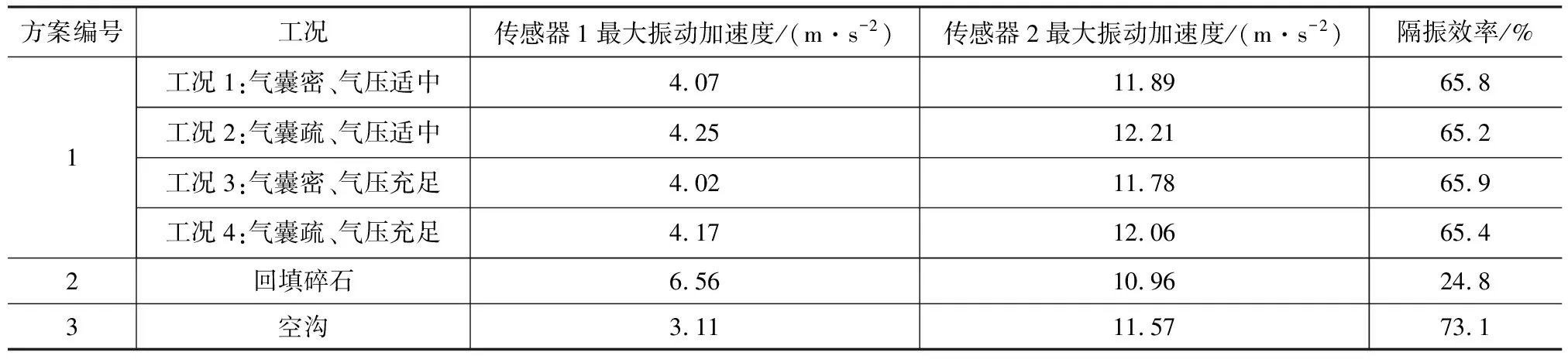

表7为隔振宽度对隔振效率的影响规律。将表7的试验结果绘成柱状图,如图4所示。

表7 隔振宽度对隔振效率的影响Tab.7 Influence of Vibration Isolation Width on Vibration Isolation Efficiency

图4 隔振宽度影响Fig.4 Influence of Vibration Isolation Width

由表7、图4可以看出,随着隔振宽度变化,隔振效率的波动程度较小,隔振效率均在60%左右,在排除试验误差的情况下认为隔振宽度对于隔振效率基本无影响。事实上,横波和面波不能在气体中传播。因此,在隔振参数选取时,通过增加隔振宽度来提高隔振效率的工程意义不大。此后室内模型试验选用2 cm作为隔振宽度。

2.2 隔振距离对隔振效率的影响

表8为隔振距离对隔振效率的影响规律。将表8的试验结果绘成柱状图,如图5所示。由表8、图5可知,在振源与两传感器测点距离相同条件下,通过变化隔振板的位置来改变隔振距离,随着隔振距离的变化,隔振效率没有发生太大的波动,隔振效率均在60%左右,在排除试验误差的情况下,可以认为隔振距离对隔振效率没有影响。事实上,有害波不能在空气中传播,无论隔振距离如何,只要设置橡胶气囊形成一道空气屏障,就能起到隔振作用,而与隔振距离无关。因此,工程中可以根据施工场地的实际条件来合理设置隔振距离。本次室内模型试验选择隔振距离为15 cm。

表8 隔振距离对隔振效率的影响Tab.8 Influence of Vibration Isolation Distance on Vibration Isolation Efficiency

图5 隔振距离影响Fig.5 Influence of Vibration Isolation Distance

2.3 隔振长度对隔振效率的影响

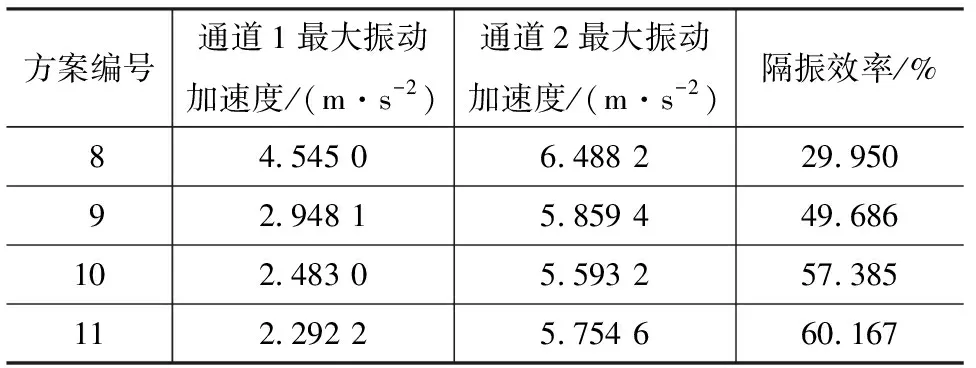

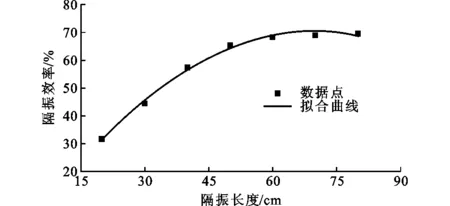

隔振长度对隔振效率的影响规律如表9和图6所示。由表9、图6可知,随着隔振长度的增加,隔振效率也在增加。当隔振长度从80 cm变化至100 cm时,隔振效率有了大幅度的提升;当隔振长度从100 cm变化至120 cm时,隔振效率增加幅度变缓慢,但仍呈现增加的趋势;当隔振长度从120 cm变化至140 cm时,隔振效率变化较小,趋于平缓。可见存在临界长度,长度大于该值后隔振效果并不能随长度的增加而显著提高。由图6可知,120 cm为隔振长度的临界值。本次试验隔振长度选用120 cm作为最佳隔振长度。

表9 隔振长度对隔振效率的影响规律Tab.9 Influence of Vibration Isolation Length on Vibration Isolation Efficiency

图6 隔振长度影响Fig.6 Influence of Vibration Isolation Length

2.4 隔振深度对隔振效率的影响

隔振深度对隔振效率的影响规律如表10和图7所示。

表10 隔振深度对隔振效率的影响Tab.10 Influence of Vibration Isolation Depth on Vibration Isolation Efficiency

图7 隔振深度影响Fig.7 Influence of Vibration Isolation Depth

由表10、图7可知,随着隔振深度的增加,隔振效率也在增加。当隔振深度从20 cm变化至40 cm时,隔振效率增加的幅度较大;当隔振深度从40 cm变化至60 cm时,隔振效率增加的幅度变缓慢;当隔振深度从60 cm变化至80 cm时,隔振效率增加的幅度趋于平缓。可见存在临界深度,深度大于该值后隔振效果并不能随深度的增加而显著提高。由图7可知,60 cm为隔振深度的临界值。本次试验隔振深度选用60 cm作为最佳隔振深度。

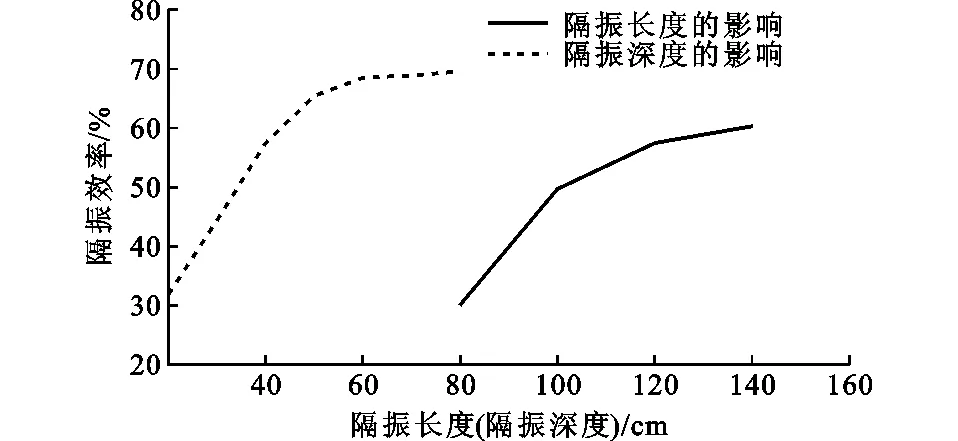

2.5 隔振长度、隔振深度对隔振效率影响的比较

由室内试验结果可知,随着隔振长度和隔振深度的增加,橡胶气囊的隔振效率都有一定的提高,但是超过隔振长度和隔振深度的临界值后,橡胶气囊的隔振效率不再有明显的提高,此时再通过增加隔振长度和隔振深度的方式来提高隔振效率的工程意义不大。根据室内试验的相似系数及图6,7两条优化曲线可以得出,在实际工况1 500 kN·m夯击能下的最佳隔振组合应是隔振长度为12 m,隔振深度为6 m,隔振宽度和隔振距离则根据现场实际情况来选取。

将室内试验中不同隔振长度下和不同隔振深度下隔振效率的结果绘于图8。由图8可知,隔振深度对隔振效率的影响程度要高于隔振长度对隔振效率的影响程度。橡胶气囊隔振板的隔振效果与隔振板的深度有最直接的关系。深度较浅的橡胶气囊隔振板只是将地基表层的面波和浅层的横波隔离,但横波是地基在纵波作用下压缩剪切变形激发的振动,纵波随着深度的增加而衰减,横波也随之衰减,因此只有隔振深度足够大,才能取得良好的隔振效果且满足安全要求。

图8 隔振长度、隔振深度对隔振效率的影响对比Fig.8 Comparison of Influence of Vibration Isolation Length and Isolation Depth on Vibration Isolation Efficiency

3 地基强夯橡胶气囊隔振现场试验

3.1 隔振试验方案

为验证室内模型试验中橡胶气囊良好的隔振性能,按照室内模型试验给出的工况1 500 kN·m夯击能下的最佳隔振组合:隔振长度为12 m,隔振深度为6 m,布置橡胶气囊进行现场试验。根据现场实际情况,取隔振宽度为0.3 m,隔振距离为3 m。

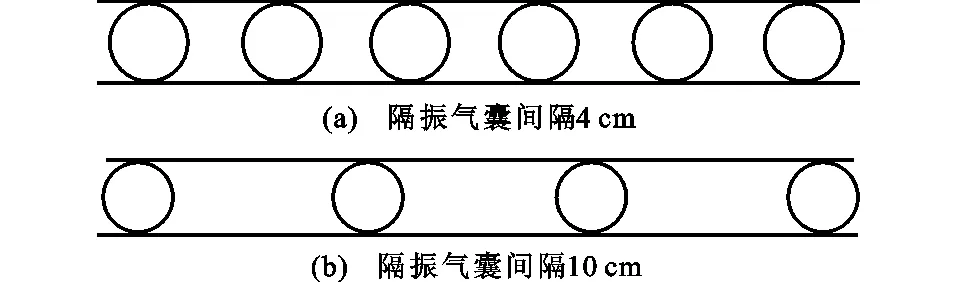

此外,为验证橡胶气囊的气压及其在隔振板中排布的疏密程度对隔振效果的影响,在现场试验中选取了橡胶气囊不同的气压及疏密程度,具体气囊布置如图9所示。

图9 隔振板气囊布置Fig.9 Airbag Arrangement of Vibration Isolation Plate

图9(a)为橡胶气囊密集布置,每隔4 cm布置1个气囊;图9(b)为橡胶气囊稀疏布置,每隔10 cm布置1个气囊。气囊气压充足时采用0.12 MPa,气压适中时采用0.08 MPa。

具体试验方案如下:

方案1设置橡胶气囊隔振板,验证其隔振效果。同时,按照橡胶气囊在隔振板中布置的疏密程度、橡胶气囊气压是否充足分为4种工况。工况1:橡胶气囊密集布置,气压适中。工况2:橡胶气囊稀疏布置,气压适中。工况3:橡胶气囊密集布置,气压充足。工况4:橡胶气囊稀疏布置,气压充足。

方案2的隔振参数与方案1相同,隔振沟回填碎石。

方案3的隔振参数与方案1相同,采用隔振空沟,由于空沟沟深较大,进行现场试验时应对空沟沟壁进行固定,防止强夯过程中空沟沟壁坍塌。

3.2 试验结果汇总

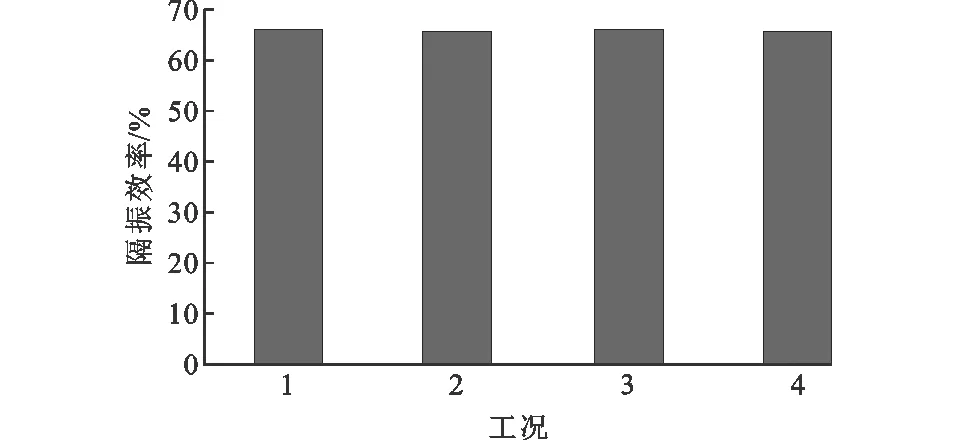

表11为现场试验结果汇总,图10 为方案1不同工况的隔振效率。由表11、图10可知,气囊隔振的隔振效果较好,其隔振效率达到空沟隔振效率的95%左右,且隔振效率明显高于回填碎石的隔振效率。同时,气囊的疏密程度和气囊内气压大小对橡胶气囊的隔振效率基本没有影响,强夯有害波不能在气体中传播,只要隔振板有充气橡胶气囊形成空气屏障就能起到隔振效果,与充气是否充足和气囊疏密无关。由于现场试验条件较室内模型试验复杂,干扰因素也较多,现场橡胶气囊隔振试验的隔振效率与室内试验相比有一定的差距。

表11 现场试验结果Tab.11 Field Test Results

图10 方案1不同工况的隔振效率Fig.10 Vibration Isolation Efficiency of Scheme 1 Under Different Conditions

4 结语

(1)隔振宽度和隔振距离对于橡胶气囊的隔振效率基本没有影响,通过加大隔振宽度和隔振距离来提高隔振效率的工程意义不大。

(2)随着隔振长度、隔振深度的增加,隔振效率也在增加,但二者均存在临界值,长度或深度大于临界值后隔振效果提高不明显。隔振深度对隔振效率的影响程度要高于隔振长度。

(3)在工况1 500 kN·m夯击能下的最佳隔振组合应是隔振长度为12 m,隔振深度为6 m,隔振宽度和隔振距离根据现场实际情况合理选取。

(4)经现场试验验证,橡胶气囊的隔振效果较好,其隔振效率达到空沟隔振效率的95%左右,且隔振效率明显高于回填碎石的隔振效率。气囊的疏密程度和气囊内气压大小对橡胶气囊的隔振效率基本没有影响。