大口径厚壁钢管焊缝自动超声检测对比试块合理性研究

2020-01-14张鸿博张宝利曹孟瑜王长安

黄 磊,张鸿博,张宝利,曹孟瑜,王长安

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077; 2.巨龙钢管有限公司 河北 青县 062658;3.西安阳普机电设备一体化有限公司 陕西 西安 710061; 4.北京隆盛泰科石油管科技有限公司 北京 100101)

0 引 言

1 现状与问题

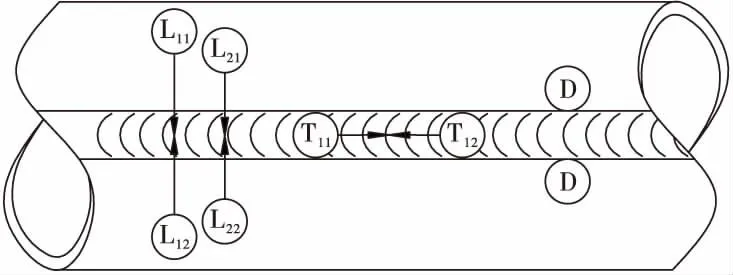

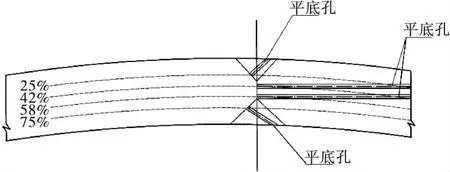

目前相关管线钢管规范要求:埋弧焊钢管焊缝自动超声检测对比试块具有N5刻槽和Φ1.6 mm竖通孔两种人工缺陷[1],图1为埋弧焊钢管焊缝AUT检测对比试块示意图。管道工程厚壁钢管焊缝中的缺陷主要有纵向和横向,对比试块中的N5刻槽也分纵向、横向,其中,纵向6个,横向2个,分别位于焊缝内外表面,用以检查探头的检测范围及对各取向缺陷的检测能力。Φ1.6 mm竖通孔位于焊缝中心用以确定检测灵敏度。在进行设备及灵敏度校验时,AUT检测系统应能够检出对比试块中所有人工缺陷,这是对AUT检测系统提出的最基本要求。

图1 钢管焊缝AUT检测对比试块示意图

为了能检测出对比试块中的所有人工缺陷,钢管焊缝AUT检测系统的探头数量及分布情况如图2所示。

图2 AUT检测探头排列示意图

一般地直缝埋弧焊接钢管采用L11-L12、L21-L22、T11-T12和D-D组合方式,其中探头L11-L12和L21-L22检测纵向缺陷,探头T11-T12检测横向缺陷,探头D-D检测焊缝热影响区缺陷。除探头D-D外其余探头均可检测到Φ1.6 mm竖通孔,以此用来确定检测灵敏度。

图1和图2中钢管焊缝AUT检测对比试块和探头排列均能满足目前相关管线钢管(如中俄东线管道工程等)规范和标准要求,图2中的探头排列均能检测出图1中对应的人工缺陷。

由于使用的钢管管径和壁厚不断增大,对比试块人工缺陷如刻槽均位于钢管焊缝内外表面,特别是对于检测纵向缺陷(由于埋弧焊缝中横向缺陷产生几率较低,以上对于检测横向缺陷所使用人工缺陷位置和探头排列与布置基本可以满足要求),2组探头已不能覆盖全壁厚和一定宽度纵向缺陷的检测。另外,由于厚壁钢管焊缝一般采用“X”型坡口焊接,容易产生垂直于检测面的中间未焊透和坡口面未熔合等缺陷,也未考虑检测此类缺陷的人工缺陷。

2 自动检测可行性分析

管线钢管规范要求:钢管焊缝无损检测采用全焊缝100%超声波检测和全焊缝100%X射线工业电视检测,在线超声波检测存在盲区,则至少在距管端300 mm范围内应用手动超声波检测;在线X射线工业电视检测存在盲区,则至少在距管端250 mm范围内用X射线检测[2]。

在线X射线工业电视检测在钢管焊缝检测中的比例很大(约占焊缝长度95%~97%),随着焊缝厚度的增加其灵敏度不断降低,在线X射线工业电视检测灵敏度一般优于4%。从无损检测机理讲,在线工业电视检测对体积型缺陷(如气孔、夹渣等)的检测灵敏度较高,对面积型缺陷(如裂纹、未熔合、未焊透等)的检测灵敏度较低;而超声波检测反之。因此,对于厚壁钢管焊缝,超声波检测显得尤为重要。

在线超声波检测(即AUT检测)比例很大(约占焊缝长度95%~97%),AUT检测适应于厚壁钢管焊缝检测,对于面积型缺陷的检测灵敏度高。因此,AUT检测在钢管焊缝检测中占主导地位。

在进行软土路基处理中,可以运用机械夯实和机械压缩的方法压实土壤,还可以通过打桩机振动或冲击人工填土或松散的砂性土,从而将土壤内的填充材料变为桩体,同时,在挤压周围砂性土壤的同时,还可以达到振动压实周围土壤的效果,进而提升软土密实度和土体的密度,不仅避免了地基发生不均匀沉降,还有效提升了路基土的稳定性与承载力。

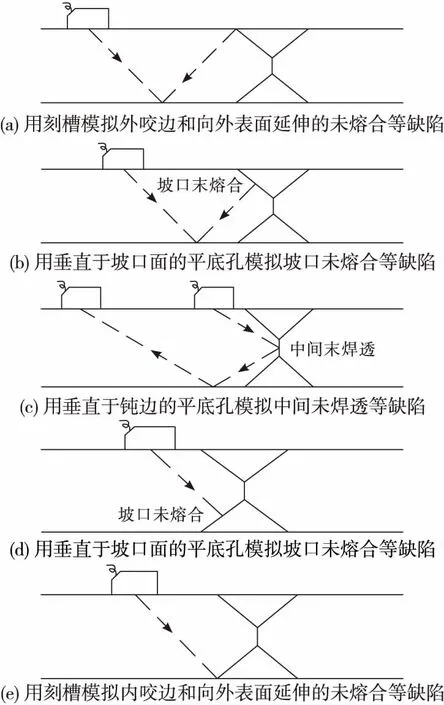

钢管焊缝AUT检测的覆盖率主要由探头的排列决定,探头的排列主要由对比试块中人工缺陷位置决定。某重大管道工程厚壁钢管焊缝采用“X”型坡口,从厚度方向将钢管焊缝检测区域分为上表面、上坡口、钝边、下坡口和下表面检测区域如图3所示,这种设计保证了全壁厚所有缺陷被检测。

图3 焊缝缺陷检测区域一侧示意图

3 对比试块设计与检测探头排列

钢管焊缝AUT检测用对比试块设计主要考虑3方面问题:焊接采用的坡口形式;焊接过程产生的缺陷类型;保证焊缝中产生缺陷被全检测。

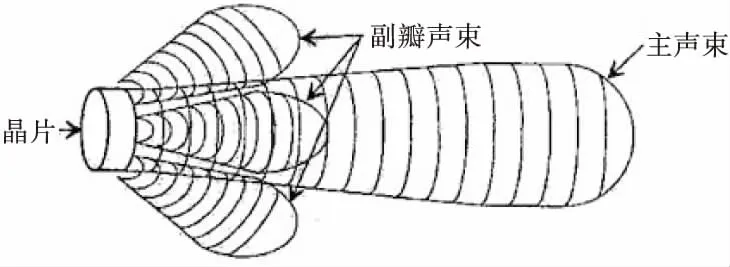

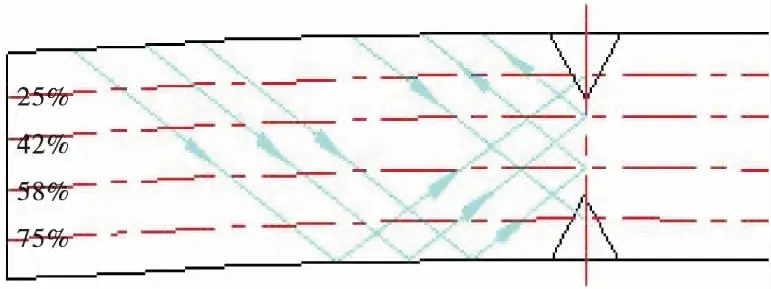

根据声场相关理论计算可知,常用2.5 MHz、Φ10~12 mm K2斜探头在100 mm声程处的有效声束宽度约为12~15 mm[3],对于上下表面位置的刻槽检测探头的有效声束宽度约为正常的一般即6~7 mm,图4为探头声场示意图。由于本项目钢管焊接采用“X”型坡口,产生纵向和横向缺陷,缺陷产生在焊缝的外表面、内部、内表面和热影响区等部位,因此可将检测区域划分为外焊区域/内部/内焊区域如图5所示,由于钢管壁厚的增加和探头有效声束宽度限制,对于不同区域缺陷必须进行分区检测。考虑2个方面的问题,一是“X”型坡口钝边容易出现的中间未焊透缺陷,主要应用一收一发串列式双探头检测技术,一是“X”型坡口面的未熔合缺陷,主要应用自发自收单探头检测技术。

图4 探头声场示意图

图5 “X”形坡口焊缝区域划分与缺陷

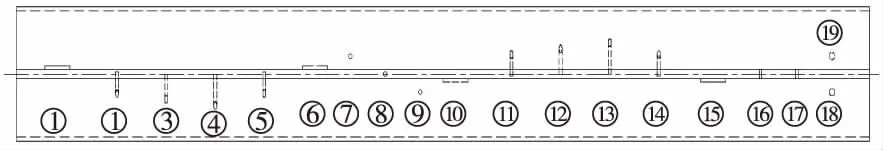

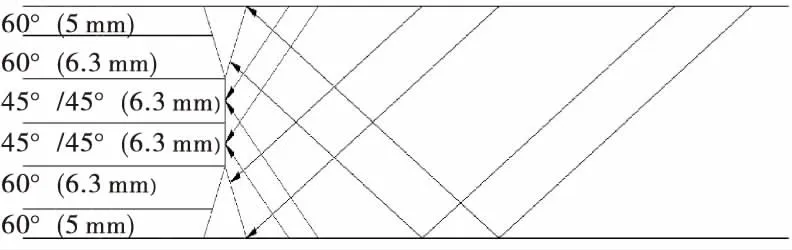

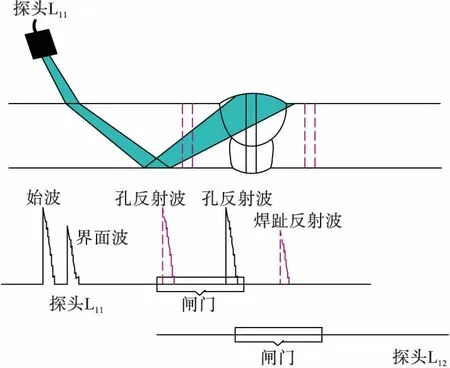

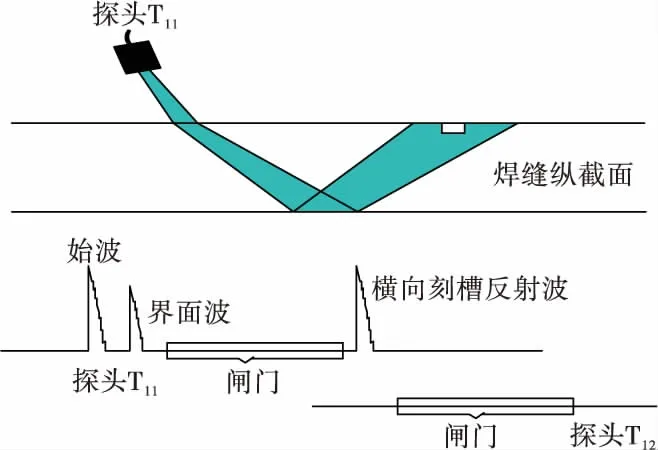

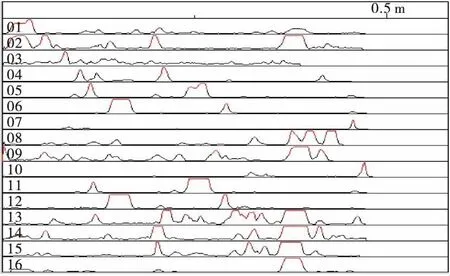

天然气管道工程(南段)厚壁钢管规格分别为OD1 422 mm×32.1 mm和OD1 422 mm×35.2 mm,按照使用探头声束宽度,可以设计出适应于壁厚范围在30 mm 图6 壁厚范围在30 mm 图7 壁厚范围在30 mm 厚壁钢管焊缝自动超声波检测系统的探头排列如图8所示采用L11-L12、L21-L22、L31-L32、L41-L42、L51-L52/L61-L62、L71-L72/L81-L82、T11-T12和D-D组合方式,其中探头L11-L12、L21-L22、L31-L32和L41-L42采用自发自收单探头检测焊缝坡口面纵向缺陷,探头L51-L52/L61-L62和L71-L72/L81-L82采用一发一收串列式探头检测中间未焊透及角度小于15o(半角)的坡口未熔合纵向缺陷,探头T11-T12检测横向缺陷,探头D-D检测焊缝热影响区缺陷。除探头D-D外其余探头均可检测到Φ1.6 mm竖通孔,用来确定检测灵敏度。 图8 壁厚范围在30 mm 为了保证厚壁钢管焊缝AUT检测全覆盖,对比试块设计中的人工缺陷设计尤为关键,必须考虑全壁厚和一定宽度范围(一般为壁厚30%,最小为5 mm,最大为10 mm)[6-7]全覆盖检测,以壁厚范围在30 mm 为了100%检测焊缝区域的纵向缺陷、横向缺陷和分层缺陷,检测纵向缺陷除了在内外表面设置1对探头用于检测表面和近表面缺陷及咬边和向表面延伸的未熔合等外,还应在壁厚的25%、42%、58%和75%位置各设置1对探头用于检测坡口面未熔合及钝边未焊透等缺陷如图9所示;检测横向缺陷,直缝埋弧焊钢管优先选用OB(On Bead)探头检测,由于OB探头可以在整个厚度范围内检测(或选用“K”型或“X”型探头检测)。 图9 厚壁钢管焊缝壁厚划分(针对纵向缺陷) 根据焊接使用坡口类型及焊接中容易产生的缺陷,检测纵向缺陷的探头依次检测外焊区域/内部/内焊区域,探头主声束位置、选用探头角度(检测坡口面缺陷探头折射角与坡口角度有关)和分布情况如图10所示。 图10 检测纵向缺陷探头主声束位置和角度选用 检测纵向缺陷时,探头L11检测闸门起点如图11中虚线竖通孔反射波前1~2 mm,闸门的终点在焊缝中心竖通孔反射波后1~2 mm处;探头L12检测闸门设置与探头L11相似。探头L21-L22、L31-L32、L41-L42、L51-L52/L61-L62和L71-L72/L81-L82检测闸门设置与探头L11-L12检测闸门设置相似[8]。 图11 检测纵向缺陷闸门设置 检测横向缺陷时,使用 “OB”探头检测时,探头T11检测闸门起点如图12中界面波前1~2 mm,闸门的终点在横向刻槽反射波后1~2 mm;探头T12检测闸门设置与探头T11相似[8]。 图12 检测横向缺陷闸门设置(OB探头) 检测横向缺陷时,使用“K”型或“X”型探头检测时,探头T21检测闸门起点如图13中虚线竖通孔反射波前1~2 mm,闸门的终点在实线竖通孔反射波后1~2 mm;探头T22检测闸门设置与探头T21相似。探头T31-T32检测闸门设置与探头T21-T22检测闸门设置相似[8]。 通过上述分析可知,现在技术规范中使用的厚壁钢管焊缝AUT检测对比试块(如图1)纵向刻槽仅能检测出上下表面6~7 mm范围内的缺陷,即检测壁厚约为12 mm左右。本项目中厚壁钢管焊缝检测,应用图6设计的对比试块可以覆盖壁厚范围为30 mm 图13 检测横向缺陷闸门设置(“K”或“X”型探头) 钢管壁厚在30 mm 图14 厚壁钢管焊缝AUT检测带状图(壁厚35.2 mm) 从检测结果带状图可以看出厚壁钢管焊缝AUT检测带状图显示出了每个通道的耦合监视状况,每个通道缺陷位置(图中最上面刻度值),01~16通道对应的探头分别为L11-L12、L21-L22、L31-L32、L41-L42、L51-L52/L61-L62、L71-L72/L81-L82、T11-T12和D-D。结果表明,带状图中每一通道显示与对比试块的人工缺陷是相符合的,达到了预期结果。 实现钢管焊缝自动超声检测全覆盖,必须设计适合的对比试块进行比对。本文通过对厚壁钢管焊缝检测现状,自动检测可行性分析,对比试块设计与探头排列,对比分析与结果验证等研究,实现了某重大管道工程(南段)厚壁钢管焊缝自动超声全覆盖检测,有效检测厚壁钢管焊缝产生的所有取向的缺陷。通过对某重大管道工程厚壁钢管焊缝自动超声检测对比试块研究分析,得出以下结论: 1)目前使用对比试块仅能检测壁厚12 mm以下钢管焊缝缺陷且没有设置检测闸门人工缺陷。 2)设计的厚壁钢管焊缝自动超声检测对比试块解决了本项目钢管焊缝(如规格OD1 422 mm×32.1 mm和OD1 422 mm×35.2 mm等)全璧厚和一定宽度范围缺陷全覆盖检测。 3)设计的厚壁钢管焊缝自动超声波检测对比试块可以实现检测结果永久保存并显示每个通道缺陷分布、位置与探头耦合监视状况。

4 对比分析与结果验证

4.1 全壁厚缺陷检测

4.2 一定宽度范围缺陷检测

4.3 结果验证

5 结 论