进口状态对燃烧室压力损失影响试验研究

2020-01-14朱涛

朱 涛

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

燃烧室作为航空发动机的核心部件,其工作性能主要包括压力损失、燃烧效率和出口温升等。现代轴流式发动机多采用布莱顿循环,假设燃烧室为定压燃烧,其效率主要由涡轮前温度决定。现代航空发动机燃烧室的效率可达99%以上,因此其压力损失就成为影响整机性能的主要因素。燃烧室的压力损失增加1%,则会导致发动机推力减小0.5%,或耗油率提高0.25%[1],因此在燃烧室设计时需要尽量减少其总压损失。一般来说,要减小燃烧室的总压损失,1个有效的办法是增加燃烧室横截面积,即减小通过燃烧室的气流速度,但过小的压力损失对于空气与燃料的掺混及燃烧均会造成不利影响,需要针对特定发动机使用特点,在这一矛盾的需求中寻求平衡。

国内外众多学者对燃烧室的流动特性进行了研究。Wilfred和William等[2]以等截面1维圆管流动为模型,从理论上分析了外加热源对总压损失的影响,表明加温比对总压损失的影响随着进口马赫数的增大而增加,如果在保持相同加温比的情况下要减少总压损失,则必须降低进口气流的速度;李毅等[3]采用1维气体流动理论详细计算了加热阻力,表明采用详细计算的加热压力损失比经验公式估算的值要大,同时得到加热导致的总压损失随着气流进口马赫数的增大而增加的结论;丁国玉等[4]研究了进口参数对3旋流燃烧室性能的影响,表明在常温常压下,燃烧室的总压损失随着进口速度的增大呈线性增加,其总压损失系数为0.022~0.042。

以上研究或为理论分析或为常温冷态试验,而关于燃烧状态下的燃烧室总压损失试验尚未见报道。本文以3头部矩形燃烧室为研究对象,针对不同的进口气流参数和燃烧状态测量燃烧室的总压损失,可为燃烧室设计提供一定的参考。

1 试验设备及试验件

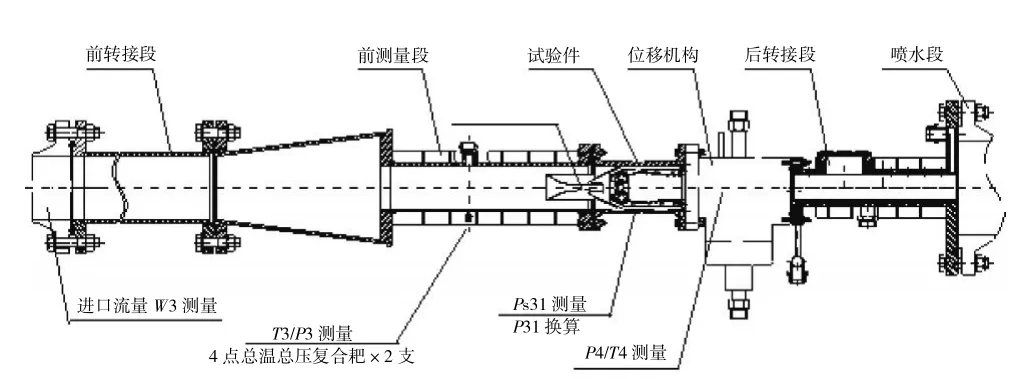

试验在某高温高压试验台上进行,试验系统由前转接段、前测量段、试验件、位移机构、后转接段、喷水段和测试接口等组成,其原理如图1所示。

图1 高温高压燃烧试验设备

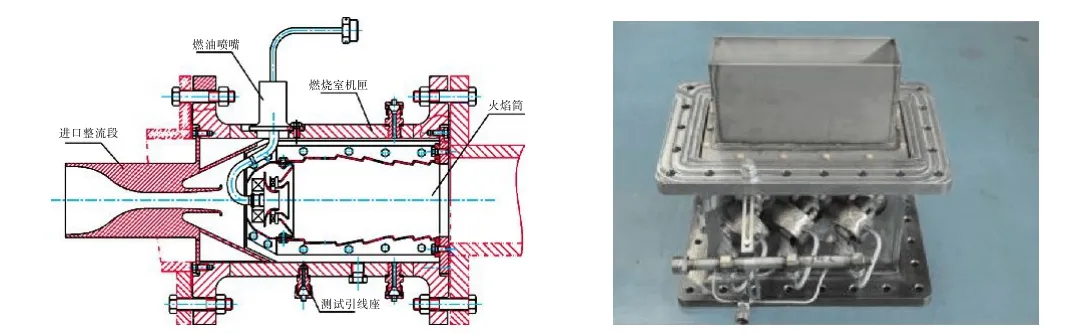

为了更真实地模拟燃烧室内的气流流动过程,采用3头部的矩形燃烧室,如图2所示。其由进口整流段、燃烧室机匣、火焰筒、喷油嘴等组成,其中在机匣上、下壁布置引线接口用于参数测量。

图2 3头部矩形燃烧室

扩压器的压力测点布置在2股腔道入口处,本试验采用的燃烧室2股腔道内的气流马赫数约为0.07,气流静压与总压之比为0.9966,因此可以将气流静压近似视为与总压相等,以降低测试成本同时达到适当精度。

为减少测试装置对进口气流的扰动,在燃烧室进口参数采用总温总压复合耙;为减少受感部对火焰筒出口气流的阻塞,出口总压的测量采用高度方向7点的可移动式压力测试耙。

2 试验状态及数据处理方法

2.1 试验状态

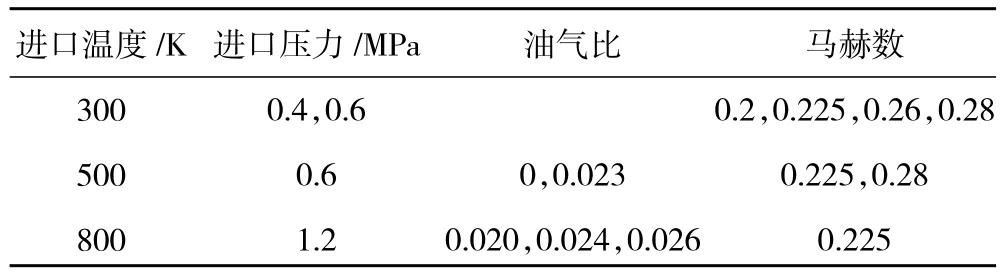

为了研究不同进口参数对燃烧室流阻的影响,针对不同进口气流温度、压力、马赫数及油气比对流动特性进行测试,具体试验状态见表1。

表1 流阻试验状态

2.2 数据处理方法

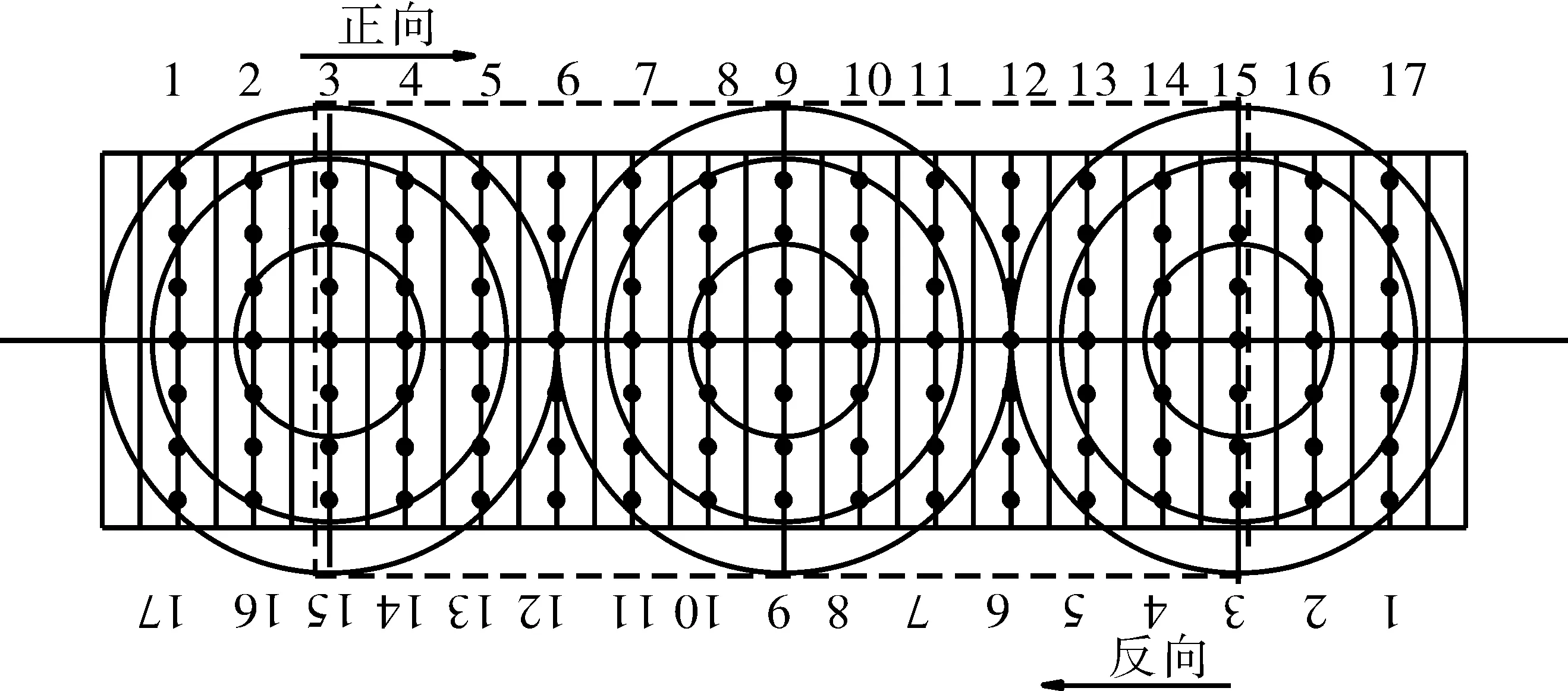

由于采用3头部矩形燃烧室试验件,火焰筒两侧的壁面会对气流的流动产生干扰,因此在对试验数据进行处理时舍去靠近侧壁面的半个头部内的测点数据,即取3~15号共13个截面的测点数据进行处理,如图3所示。

图3 出口总压测点分布

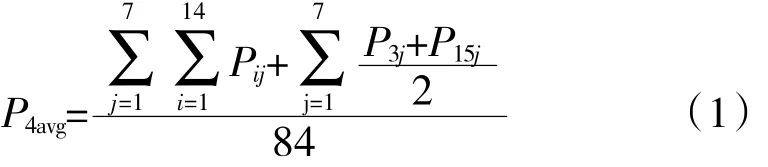

按照测点等面积分布的原则,出口平均总压为

式中:i为测点水平位置编号;j为测点竖直位置编号;Pi为位于i、j处的总压测量值。

3 试验结果及分析

3.1 进口气流马赫数对压力损失的影响

一般可将火焰筒折合成为1个气体流动阻力元件[5],其出口面积大于进口面积。目前,描述燃烧室流动阻力的主要参数为总压损失系数[6]

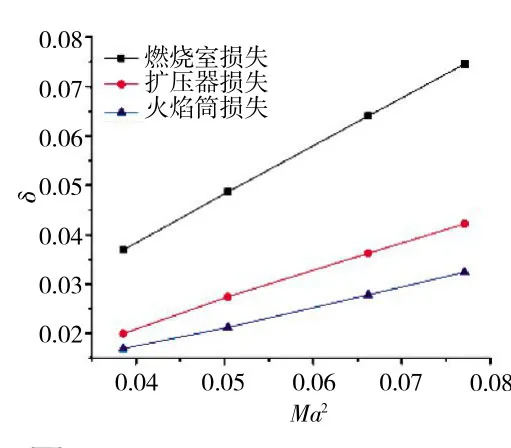

燃烧室进口马赫数对压力损失影响的试验结果如图4所示。

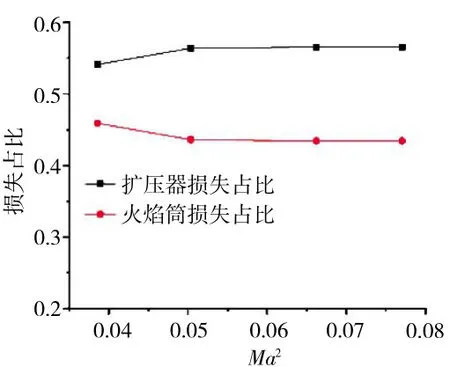

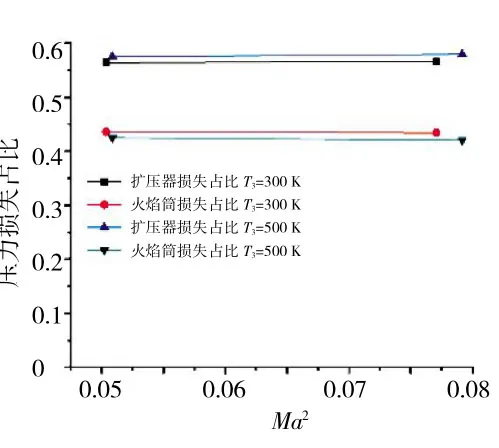

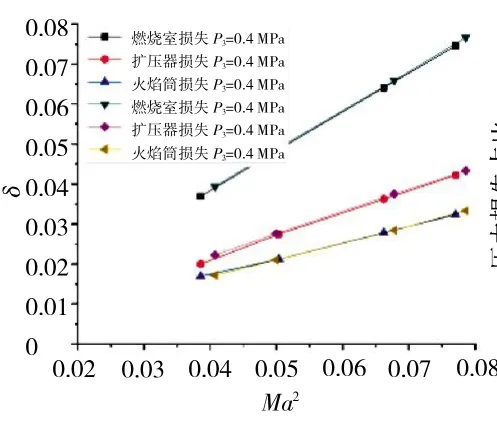

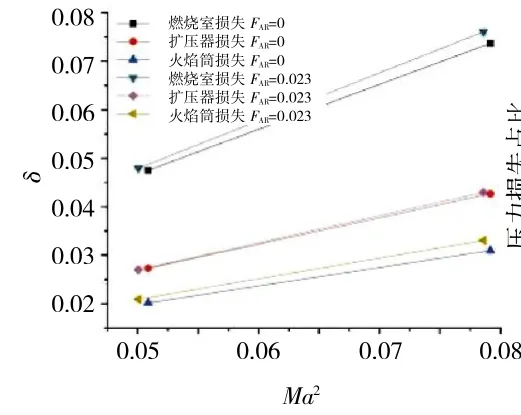

从图中可见,随着进口气流马赫数的增大,燃烧室的总压损失增加,当来流马赫数从0.20增大到0.28时,燃烧室的总压损失系数从0.036增至0.076,其规律为线性增加。根据不可压伯努利方程可知,气流的流动阻力与其马赫数的平方成正比关系[7-11],扩压器和火焰筒的流动损失规律与燃烧室的相似,压力损失随着气流速度增大而增加,且总压损失系数均与进口马赫数的平方存在线性关系。扩压器损失和火焰筒损失占燃烧室总损失的比例如图5所示。

图4 不同来流马赫数下的压力损失

图5 不同来流马赫数下压力损失占总损失比例

从图中可见,尽管随着进口速度的增大,压力损失不断加大,但是2部分的损失比例基本不变,在燃烧室总压力损失中,扩压器损失占56%,火焰筒损失占44%。本试验件所用扩压器为典型的突扩型扩压器,其压力损失主要包括前置扩压器的摩擦损失、壁面附面层损失及突扩段的突扩损失,这几种损失可以抽象为具有不同损失系数的局部阻力损失,而流体的局部损失规律一般可以概括为流体速度平方的函数。同理,火焰筒的压力损失主要包括壁面的摩擦损失、冷却孔和主燃孔和掺混孔等开孔的阻力损失[12-15]。根据不可压缩伯努利方程可知,其压力损失与气流速度平方相关。因此,在扩压器与火焰筒内流动的气流在冷吹风条件下具有相似的损失模式,其损失比例也基本相同。

3.2 进口温度对压力损失的影响

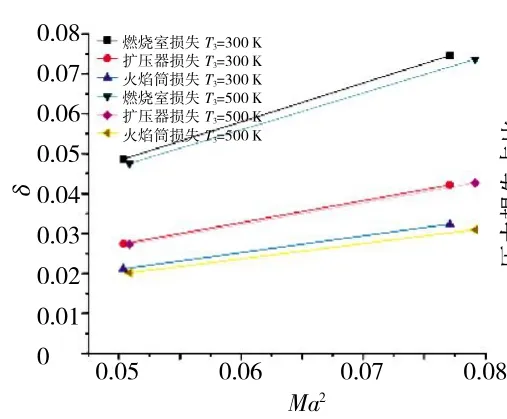

在进口压力为0.6 MPa的条件下,针对进口气流温度为300 K和500 K时,分别测量不同来流马赫数下的燃烧室总压损失,如图6所示。

从图中可见,进口气流温度的变化对总压损失的影响不是很大。一般来说,进口气流雷诺数很大,燃烧室处于流动的自模化状态,虽然进口温度的提高增加了气流的黏性,但是对于燃烧室内的气流流态并无影响。扩压器及火焰筒压力损失的占比如图7所示。

图6 不同进口气流温度下的压力损失

图7 不同进口气流温度下压力损失占总损失比例

从图中可见,在自模化状态下的燃烧室扩压器与火焰筒的流动损失占比基本不受来流温度的影响。

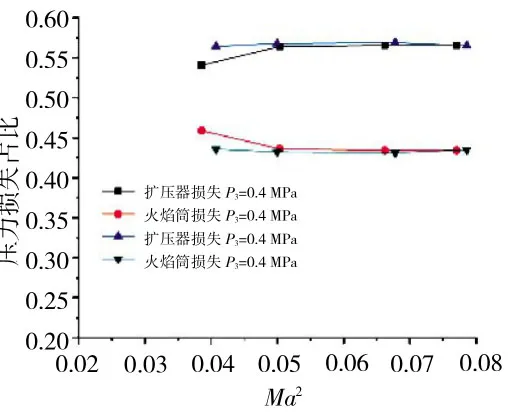

3.3 进口压力的影响

在保证燃烧室进口速度一定的条件下,测得进口气流总压分别为0.4 MPa和0.6 MPa时的燃烧室压力损失如图8所示。

从图中可见,进口压力对燃烧室总压损失基本无影响。进口压力对扩压器及火焰筒的流阻损失分配基本无影响,如图9所示。

图8 不同来流压力下的燃烧室压力损失

图9 不同来流压力下的燃烧室各部分压力损失比例

3.4 油气比的影响

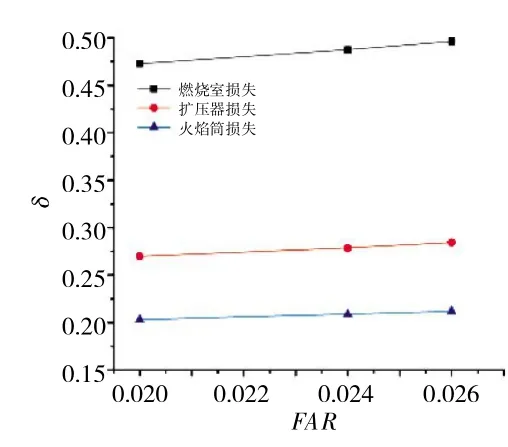

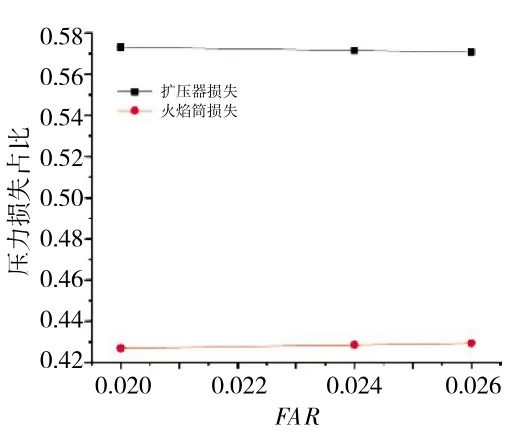

在进口压力为1.2 MPa,进口温度为800 K,进口马赫数为0.225的条件下测得不同油气比对燃烧室总压损失的影响结果,如图10、11所示。

图10 不同油气比下的压力损失

图11 不同油气比下的压力损失占总损失比例

燃料燃烧时相当于给火焰筒内的气流增加了额外的动量,根据文献[2]的分析,气流的总压损失会随着加温比的增大而增加。从试验结果可知,燃烧室的油气比从0.020增大到0.026,燃烧室的总压损失增加了5%。

从图11中可见,随着油气比的增大,扩压器损失在整个燃烧室压力损失中的占比逐渐减小,而火焰筒的损失占比逐渐增大,这是因为燃烧过程仅在火焰筒中进行,则由燃烧导致的总压损失也主要发生在火焰筒中,因此其比例随着油气比的增大也即温升的增加而变大。

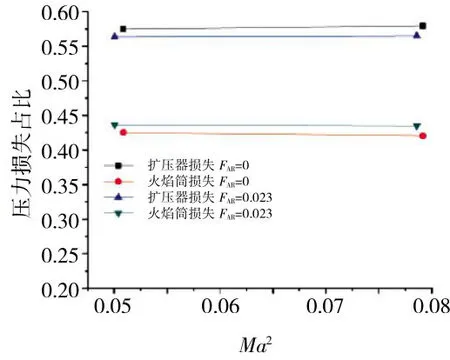

在进口气流温度为500 K、进口压力为0.6 MPa的条件下,测得不同燃烧状态下燃烧室总压损失随着进口马赫数的变化规律,如图12、13所示。

图12 有无燃烧状态下的压力损失

图13 有无燃烧状态下的压力损失占总损失比例

从图12中可见,在燃烧状态下燃烧室总压损失比在冷态条件下的有所增加,在本试验条件下其增加约为3%,且主要体现在火焰筒的压力损失上,而扩压器的损失基本不变。从图13中可见,燃烧对火焰筒的压力损失的影响较大,其损失比例增大。

4 结论

针对不同进口气流条件,采用试验方法对燃烧室的压力损失进行测量,根据试验结果得到以下结论:

(1)燃烧室总压损失系数随着气流进口马赫数的增大而增加,且与进口马赫数的平方呈线性关系;

(2)扩压器与火焰筒的压力损失规律与燃烧室损失规律基本相同,可将燃烧室的压力损失视为扩压器与火焰筒损失的线性叠加;

(3)由于温度升高导致的气流黏性增加,但是对处于自模态的燃烧室的流动损失特性基本无影响;

(4)燃烧室进口压力对总压损失及压力损失的分配无影响;

(5)随着油气比增大也即温升的提高,燃烧室总压损失增加,在本试验条件下增加比例约为5%,燃烧时的总压损失相比冷态时增加了3%,且主要发生在火焰筒上。