矿井提升机变频调速监控技术

2020-01-13王双虎秦涛

王双虎,秦涛

(潞安集团 余吾煤业公司, 山西 长治 046100)

0 引言

矿井提升机的机电设备,主要负责人员和物料的转运,其中控制系统是协调诸多设备正常工作的核心,其性能优劣直接关系着提升机的效率和安全。传统提升机的运行状态控制多采用“继电器+接触器”,这种控制系统的易操作性差,容易引发故障,无法满足安全生产要求,已不适应煤矿现代化生产[1-3]。近些年来PLC控制技术大量应用于工业生产,可直接替代原有的“继电器+接触器”控制方式,同时交流变频调速技术也日渐成熟,它与PLC控制技术相结合,可大大提高提升机的控制精度,尤其是在调速控制中,可实现按指定速度曲线变化的精准速度控制。因此,利用变频调速技术,可使提升机的启动、运行和停止过程更加稳定,且利于实现系统的远程监测和控制。

1 交流变频调速技术基本原理

提升机的驱动电动机采用低压交流电,根据电磁学原理,其电动机的输出转速与交流电的频率呈正相关,而工业用电的输入频率是固定的,故为了控制提升机在不同提升阶段的运动速度,可采用变频技术,其变频器的作用就是对输入的交流电进行转化,使其按特定的频率输出,且频率转化可连续进行,可得到连续变化的电动机转速。

常见的变频调速方式可分为两类:交-直-交变频和交-交变频[4-6]。前者是将输入的特定频率的交流电,经整流器整流和斩波器调压,然后再逆变成设定的输出频率的交流电,后者只需经过一次变换就可将交流电转化为其它不同频率的交流电。对于变频电动机的控制方式,当前最常见的是矢量控制法,即将流经电机定子的电流分为转矩电流和励磁电流2部分,然后对这2部分分别进行控制,最后合成与直流电机相似的电机动态特性。本文使用的是矢量控制的交-直-交变频方式来研究变频调速技术。

2 提升机变频调速技术总体方案

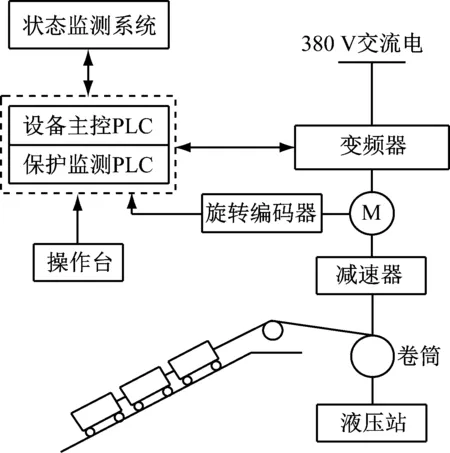

如图1所示,提升机变频调速控制系统主要包括状态监测系统、PLC控制单元(2套,1套作为设备主控单元,另1套作为保护监控单元)、操作台、变频电动机、减速器、液压站等。其中,状态监测系统可接收来自PLC的状态监测信号,将提升机各部分的工作状态、故障险情等实时显示在监控设备上;操作台可向PLC发出控制指令,对提升机进行启动和停止等操作,提升机可按设定的速度曲线平稳运行;2套PLC系统可互为备用,最大程度保证提升机的安全运行;变频电动机的变频器一方面接收来自PLC的控制信号,另一方面根据设定频率变化驱动电动机旋转,另外,电动机输出轴上的旋转编码器可检测电动机转速信号,从而计算提升机的运动行程;为提高设备安全性,液压站在提升机工作时,为滚筒提供机械制动力,可防止电动机启动瞬间溜车。

图1 提升机变频调速控制系统结构

3 变频调速监控系统硬件设计

3.1 变频器

根据井下恶劣工作环境以及设备高可靠性要求,变频器选择森兰公司型号SB61G110KW变频器,可在速度参数和负载都变化的情况下,仍保持较好的动态稳定性。该变频器还具有拟超导和矢量控制能力,可对接地、过载、短路等故障进行快速保护。其系统电气原理图如图2所示,其中接触器和空气断路器主要用于低压电网,可对电路进行启动、切断和故障保护等;电抗器LA和LA可避免变频器对电网的干扰,抑制谐波传入电网,并提高设备功率因数和工作稳定性;降噪滤波器LB的作用是防止环境电磁波对控制电路产生电磁干扰;热继电器FR主要进行断相和过载保护。380 V交流电接入R、S、T 3个线端后,经过整流、变频和逆变等操作后,可最终输出具有设计工作频率的交流电。

3.2 PLC控制单元

对于2套PLC控制单元,设备主控单元主要负责实现提升机的S形速度曲线控制要求,经过后期的一系列参数优化,达到最高效和稳定的运动状态;而保护监控单元是对提升机的运动速度、提升容器位置、卷筒工作状态、变频器参数等进行实时监测,并对可能的故障信号发出设备保护指令等,提高提升机的安全性。

设备主控单元PLC选用SIMATIC S7-300,保护监控单元的PLC选用SIMATIC S7-200。S7-300PLC 的环境适应能力强,可承受短时负载冲击,尤其适合煤矿应用场景。S7-300易于编程操作,I/O接口丰富,可方便实现各种信号处理、逻辑运算,它一方面接收电动机的电压、电流和转速等基本参数信号;另一方面在提升机制动过程中,主控单元PLC可控制液压系统进行各种形式的安全制动,使提升机的加速、减速更加平稳。图3为提升机主控单元PLC的控制电路图。

3.3 旋转编码器和计数模块

编码器和计数器是提升机准确运行的保障,其中,旋转编码器类型为TRD-N2000-RZ,信号电压为24 V,使用增量式编码,一般安装在提升设备的导向轮和驱动轮上;计数模块FM350可同时对4路脉冲信号进行计数。两者结合,可对提升机提升设备的实际位置和提升速度进行准确监测。

4 变频调速监控系统程序设计

4.1 速度控制曲线设计

当提升机操作人员在控制台上按下启动按钮后,主控PLC控制变频器输出特定频率的交流电,同时,液压系统制动装置相应动作,提升机开始按指令运行。在提升过程中,提升机的运行速度依赖于设定的速度曲线,而曲线的设计优劣将直接影响提升机运行的稳定性及设备的使用寿命。本文所研究调速控制系统采用7段式S形速度控制方法,具体如图4所示。提升机的运动分为快速加速、匀加速、慢速加速、匀速、快速减速、匀减速、慢速减速7个阶段,此种运动方式不存在速度突变,启停和加减速变化缓和,因此适宜作为提升机的速度控制。

图4 提升机S形速度曲线特性

4.2 系统逻辑控制方案设计

系统逻辑控制的流程如图5所示,在上述速度曲线基础上,通过对S7-300主控PLC进行编程,便可实现对变频器输出频率的逻辑控制,进而使提升机按设计速度曲线运行。而S7-200主要收集和处理各种参数和故障信息(包括超速、松绳、过载、过卷等故障),保障设备正常运作。

图5 系统逻辑控制流程

5 结论

针对煤矿提升机传统控制系统操作性差、容易引发故障等问题,本文首先对当前交流变频调速技术的发展状况进行了分析,然后提出了针对矿井提升机变频调速的总体方案,随后分别对变频器、PLC控制单元、旋转编码器等硬件设备的选型和设计进行了研究,在此基础上,还分别从提升机速度曲线设计和系统逻辑控制方案设计两方面对提升机速度监控系统的软件部分进行了探讨。