10 kV高压防爆变频技术在大倾角带式输送机中的应用

2020-01-13王文州

王文州

(河南能源焦煤公司 赵固二矿, 河南 焦作 454000)

0 引言

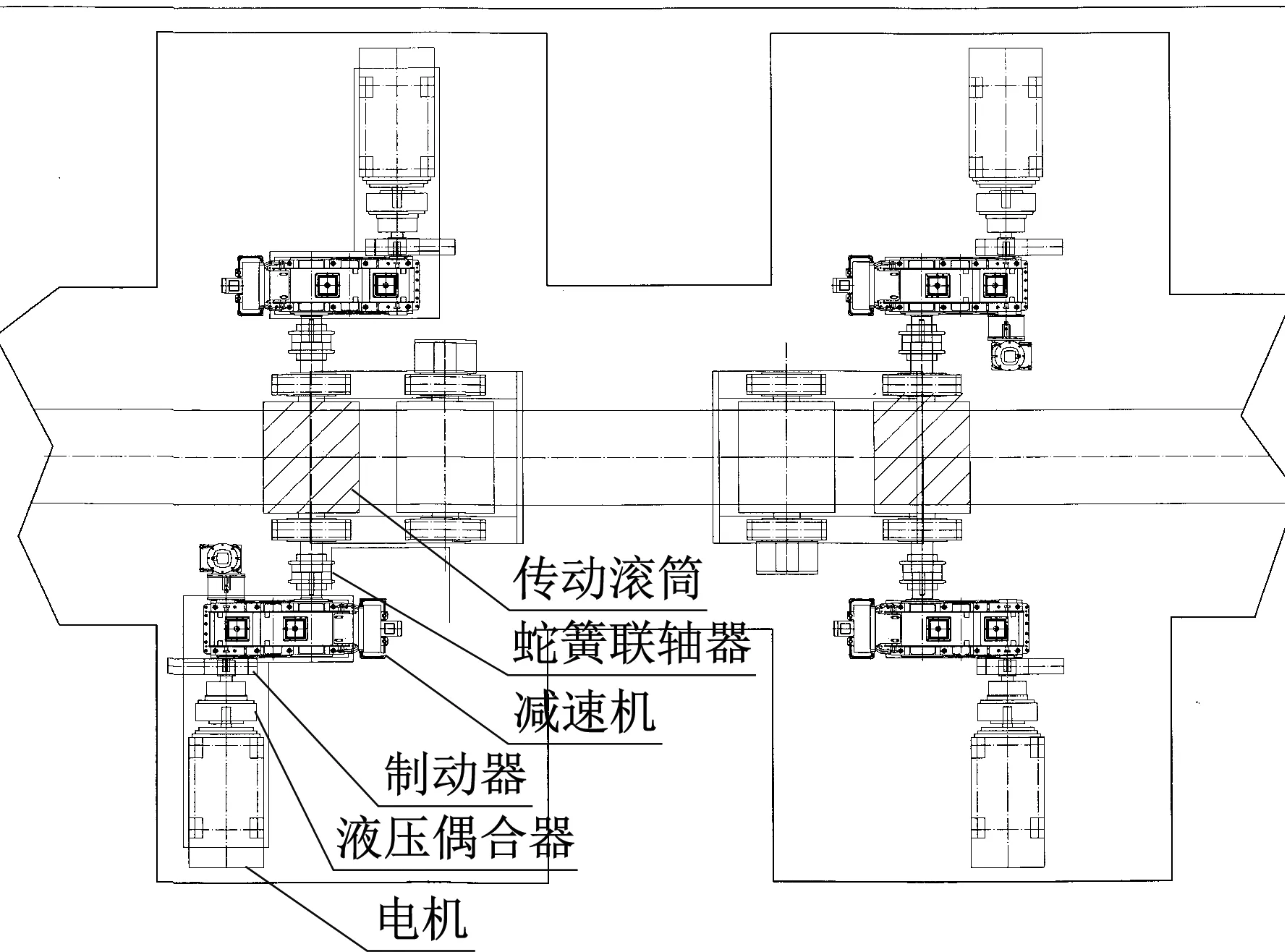

赵固二矿隶属于河南能源焦煤公司,于2011年宝钢参股投资建成投产,其设计生产能力为1.80 Mt/a,服务年限55.5a,采用一次采全高放顶煤开采工艺。西大巷带式输送机型号为DTL140/300/3x710,设计长度2 km,带宽1.4 m,带速4 m/s,倾角11.6°,输送能力3 000 t/h,使用ST3150型阻燃钢丝绳芯输送带。其4台电动机功率为710 kW(佳木斯电机厂生产)。驱动方式为高压断路器柜+高压(10 kV)电动机+液力偶合器+减速机形式,前后左右双列双排对称布置,其中后右侧驱动未投用。设计使用德国福伊特(VOITH)液力偶合器实现软启、软停。进线电源电压:10 kV;电压波动范围:-20%~+10%;电源频率:50 Hz。控制方式:采用天津华宁KTC101控制箱。总体布置如图1所示。

图1 西胶带大巷输送机驱动部布置

该变频技术在实际运行过程中,由于液力偶合器的启动电流过大,使电动机经常出现故障。

1 技术改造方案的分析

带式输送机的工作原理是带式输送机通过驱动轮毂,靠摩擦力牵引输送带运动,输送带通过张力变形和摩擦力带动物体在支撑辊轮上运动。输送带是弹性储能材料,在带式输送机停止和运行时都储存着大量势能,这就决定了带式输送机启动时应该采用软启动的方式。国内大多数煤矿采用液力偶合器来实现带式输送机的软启动,在启动时调整液力偶合器的机械效率为零,使电动机空载启动。虽然采用了转子串接电阻改善启动转矩和降压空载启动等方法,但电动机的启动电流仍然很大,引起了电网电压的剧烈波动,并造成电动机内部机械冲击和发热等现象。同时,采用液力偶合器软启动时,由于启动时间短、加载力大,容易引起输送带断裂和老化,要求输送带的强度高,加之液力偶合器长时间工作会引起其内部油温升高、金属部件磨损、泄漏及效率波动等情况,不仅会加大维护难度和成本、污染了环境,而且会使多机驱动同一输送带时难以解决功率平均和同步问题。

为此经反复分析研究,决定以变频技术进行改造,通过技术改造,带式输送机彻底实现了软启、软停运行方式,带式输送机的运行更加稳定,这样彻底避免了电动机因启动的大电流而损坏,且系统的功率因数得到了提升,又节约了电力能源消耗。

2 高压防爆变频技术基本原理

本文主要采用BPJV-1600/10型高压防爆变频装置技术方案,如图2所示。图中1#、2#变频装置为BPJV-1600/10型高压防爆变频装置,基本尺寸约为4 500×1 400×1 600 mm,内部配有48脉冲移相整流变压器和变频器部分,其防爆高压变频器可直接接入10 kV电网,谐波非常小,电压谐波失真率小于2%。每台BPJV-1600/10型高压防爆变频装置,可以一拖二形式控制两台710 kW/10 kV电动机。在正常生产情况下,1#BPJV-1600/10型高压防爆变频装置驱动2台电动机同时运行完全可以满足生产的实际需要。这1#和2#防爆高压变频器可以互为备用,也可以根据情况选择1#变频器驱动电动机M1或M2,2#变频器驱动电动机M3,实现电动机M1(M2 )与M3的主、从同步功率平衡运行。若今后扩容,生产产量增加时可由1#变频驱动M1和M2,2#变频驱动M3,实现3台电动机同时运行,甚至可以由1#和2#变频同时驱动4台710 kW/10 kV电动机同时运行。

图2 高压防爆变频控制原理

BPJV-1600/10型高压防爆变频装置是基于先进矢量控制技术的超低谐波高压变频器,可以满足煤矿井下输送设备10 kV防爆电动机的的调速软启软停控制需要。该产品完全遵循最新国际标准和最新国家标准,主要元器件选用进口知名品牌,同时采用最新一代矢量控制的力矩控制模式,可实现低速大力矩,允许更高的过载和启动力矩,转矩响应快,是国内其他同类厂家所不能比拟的高压变频产品,具有磁通优化功能、比普通高压变频器更节能。高压防爆变频装置根据负载的变化及电动机的性能,在拖动电动机运行时,可自动对电动机拖动系统进行磁通优化,并可将包括电动机和变频器在内的电动机拖动系统的效率提高1%~10%,使用户获得更多的节能效益,且BPJV-1600/10型高压防爆变频装置具备超强的抗电网波动能力:10 kV(-25%~+15%),48脉冲整流;谐波更小,抗电网波动能力更强。

3 高压防爆变频调速性能

1) 变频调速系统根据集控箱控制系统发出的控制指令。通过对拖动带式输送机交流电动机的转矩和频率控制,来完成对带式输送机的启动、加速、稳速、减速、停止、主从控制等运行过程的控制。交流异步电动机采用了高压变频控制技术后,使异步电动机的调速性能可以与直流电动机相媲美,表现在低频转矩大、调速平滑、调速范围广、精度高、节能明显等。

2) 变频器集控箱主要完成带式输送机从变频启动、加速、等速、减速、爬行到停车的整个过程的逻辑控制;对带式输送机进行主从控制;故障检测、报警与保护等。集控系统极大地提高了控制系统本身的安全可靠性,使带式输送机控制性能和保护性能更加完善;使控制系统的硬件组成和线路更加简化;操作和维护更加容易。

3) 可实现主从及功率平衡控制。即每台电动机配置一台高压变频器进行调速控制,负载较轻时可两台同步运行工况,通过参数设定,指定1台或者2台电动机作为主机,另1台作为从机,来自集控系统的控制信号(包括启动、停止、速度给定信号等)发送至主机变频器,通过光纤通讯传递指令给从机,可保证在加速、减速的过程中,以及在负载突变时,保持电动机之间的速度同步和负载均匀分配,以实现功率平衡,任何从机停机故障,都及时主动向主机报告,主机随后通知其他从机同步停机,保障整套系统运行安全。

4) 可实现软启软停控制。采用S曲线启停控制策略。启动时,加速度由零逐渐上升到设定值;停机时,减速度由零设定值逐渐减小到零;S曲线柔性启停功能使速度变化更加平缓,不会造成输送带张力的突变,使输送机运行更加安全;降低了对输送带带强的要求,延长了输送带的使用寿命;加速时间和减速时间可在4~3 600 s之间调整,同时可实现慢速反转功能,方便现场更换输送带的作业。

5) 变频器具有磁通优化功能,在轻载运行时,变频器通过磁通优化算法,自动优化电机的磁场强度,降低激磁损耗,提高电动机运行效率,节约能源。运输量较小时,可适当降低带式输送机的转速,减少摩擦损耗,系统节能,从而提高设备使用寿命。

4 实施过程的问题分析

实施过程中,曾出现下列问题:

1) 功率组件温升过快,导致系统故障。主要原因是设备本体现场温度高没有实现风冷转换水冷进而实现冷却变频器的目标。尤其是循环泵故障和冷却水硬化极易造成功率模块温升过快。赵固二矿夏季地表温度35 ℃以上,将采用外冷却装置管连接到水仓低温处安装确保温差。

2) 运行中过压故障。主要原因是上限频率过低,电动机电流过小被拖着转,变成发电状态。大倾角带式输送机落煤点分散,对上料造成边坡点输送带松弛。

通过分析研究,将该变频器的上限频率调高的方法,尽量安排集中出煤或按照逆煤流方向上料。这样便妥善解决了问题。

5 结论

1) 高压变频技术改造后,带式输送机彻底实现了软启、软停运行方式,使带式输送机在工作中更加性能稳定。该系统的功率因数在整个过程可达0.95以上,大大节省了无功功率。采用变频器驱动后,使系统总的传递效率要比液力偶合器驱动的系统效率高5%~10%。

2) 改造后系统可根据负载变化情况自动调整输出频率和输出力矩,改变了电动机工频恒速运行的模式,在很大程度上节约了电力能源的消耗。比如,当带式输送机转速运行在额定转速的50%时,可节约大约50%的电能。

3) 高压变频器是微电子技术和电力电子技术相结合的技术,可以方便采用总线或以太网通信方式与煤矿管理系统连接实现远控和数据远传,这是实现信息化智能化煤矿的基石。

总之,赵固二矿10 kV高压防爆变频技术改造安装到位后,如期实现了安全高效平稳运转,为类似条件的大倾角强力带式输送机设计选型提供了宝贵经验。