矿用异步电动机无速度传感器矢量控制系统设计

2020-01-13周德华

周德华

(中国煤炭科工集团 太原研究院有限公司,山西 太原 030006)

0 引言

目前异步电动机在煤矿井下梭车,纯蓄电池支架搬运车等煤矿运输装备已得到了广泛的应用,为此对异步电动机的调速特性也提出了更高的要求,全数字化实现是交流调速系统发展的必然趋势。有速度传感器矢量控制系统一般具有以下问题:

1) 调速系统成本大大增加。

2) 异步电动机简单可靠的优点被破坏,系统的机械鲁棒性降低,同时电动机轴向尺寸增加,也增加了电动机的维护难度。

3) 速度传感器的安装存在同心度问题,安装位置不恰当将会影响检测精度。

4) 速度传感器测量精度易受环境条件的影响,在高温、高湿等恶劣环境下无法正常工作。

通过分析认为,为了减少电动机控制系统成本,增加系统可靠性,对无速度传感器技术进行了研究,并搭建了交-直-交两电平双PWM四象限电动机实验平台,在该平台上实现绕线式异步电动机转子变频无速度传感器矢量控制系统,实验结果验证了理论分析的可行性。

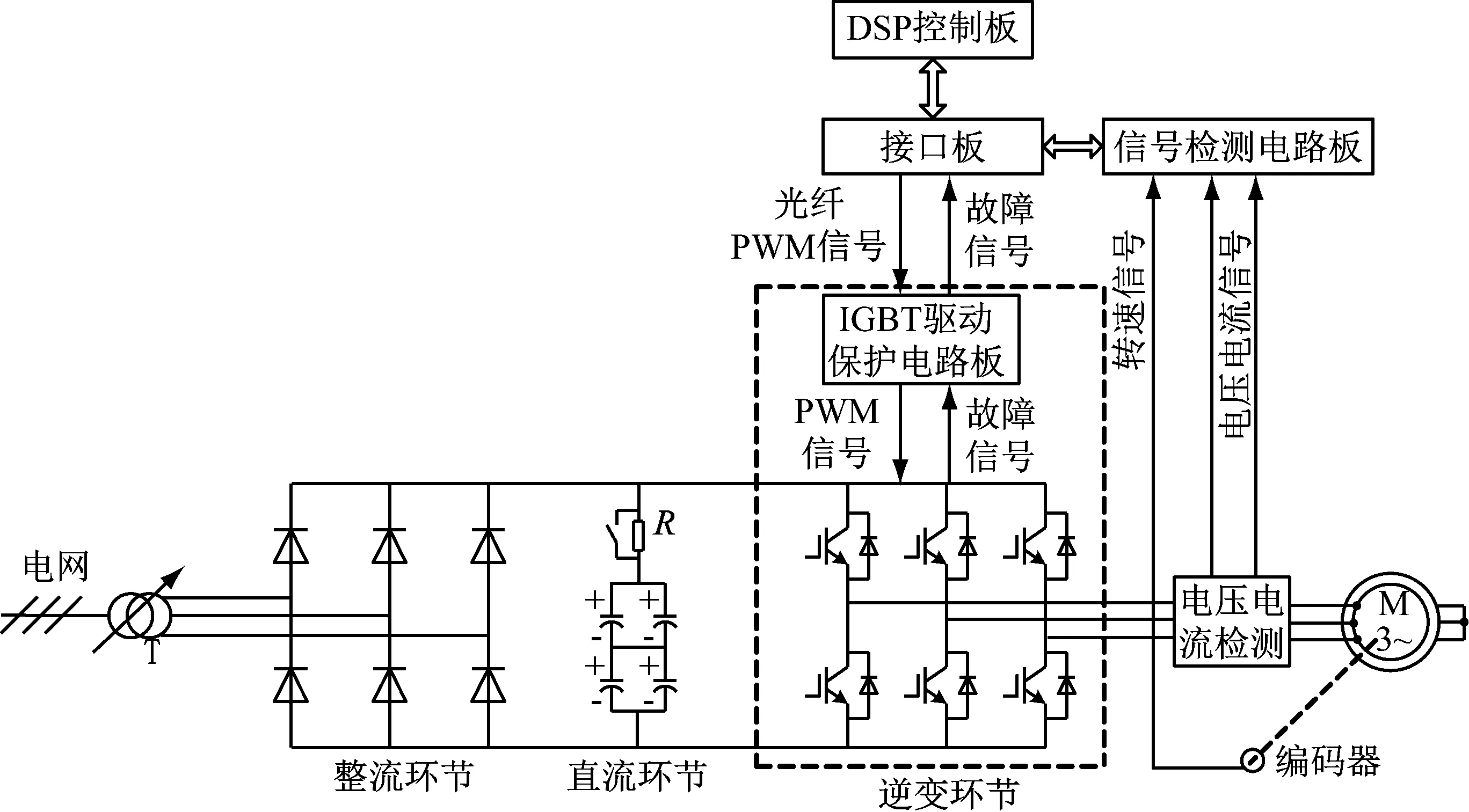

1 实验平台系统设计

矢量控制系统的原理主要是通过测量和控制异步电动机定子电流矢量,根据磁场定向原理分别对异步电动机的励磁电流和转矩电流进行控制,从而达到控制异步电动机转矩的目的。而无速度传感器矢量控制系统是利用检测的电动机电压、电流信号进行转速辨识,并将辨识的转速反馈给控制系统。典型的异步电动机无速度传感器矢量系统结构如图1所示。该实验平台主要包括控制回路、主回路、电动机等器件构成。系统硬件结构如图2所示。

图1 异步电动机无速度传感器矢量控制系统结构

1.1 控制回路

数字处理器是交流调速系统全数字化实现的核心,本系统控制芯片选用TI公司TMS320F2812,它是一款电动机控制专用芯片,32位定点处理、150MIPS的处理速度、丰富的外围电路,可以满足高性能的电动机控制。选择一片CPLD作为辅助处理器,用于保护和选线控制。反馈信号的精度对控制系统精度影响较大,为了提高模拟量检测精度,外扩2片16位双极性的AD7656采样芯片,提高了控制精度。为了增加调试的方便性,外扩一块16位的四通道DAC7744E转换芯片,系统调试过程中可将转速、转矩等内部变量经DA输出,为调试提供了极大的方便性[1]。

图2 系统硬件结构

1.2 功率器件选型

实验用电动机参数为:额定功率2.2 kW、定子额定电压380 V、定子额定电流5 A、额定频率50 Hz、额定转矩15 N·m、额定转速1 420 r/min。针对上述实验用电动机,设计交-直-交两电平PWM变频器。通过计算实验平台中的IGBT模块选择EUPEC公司的BSM50GB120DLC模块。滤波电容采用4个3 900 μF的电容串联,均压电阻选择为33 kΩ、15 W的水泥电阻。

2 系统实验

图3所示为本系统中所搭建的交-直-交两电平PWM变频器的硬件实验平台。为方便后续双PWM四象限变频器的研究,本实验平台同时搭建了PWM整流电路,可实现二极管不控整流和PWM整流的切换。在图3所示的硬件平台上进行绕线式异步电动机转子变频无速度传感器矢量控制系统的实验,实验过程中,观察电动机在转速阶跃给定条件下的响应曲线,转速给定值为0.8pu。由于实验条件的限制,电动机处于空载状态。

图3 实验装置实物

2.1 输出电压重构

实验中,改进电压型定子磁链观测器中需用到逆变器的输出电压。而电压源型PWM逆变器的输出电压是一系列脉冲波形,其线电压如图3上半部分所示。此时,必须增加低通滤波器或采用过采样技术来完成对输出电压的检测,从而增加了系统成本。在一般应用场合,可对电压源型逆变器输出电压进行电压重构。

忽略死区效应对输出电压的影响时,可认定输出电压可以很好地跟随指令电压值,重构的输出电压即可用输出指令电压代替。输出指令电压的计算通过系统内部PWM占空比乘以实时测量的直流母线电压值得到。这种输出电压重构的方法不需要增加系统的硬件,仅通过软件实现,算法简单,较适用于低成本的无速度传感器矢量控制系统。本文采用了这种电压重构方法,重构线电压波形如图4下半部分所示[2]。

实验过程中,通过DA将重构的输出电压输出,波形见图5。

图4 输出电压真实值和重构值波形

(a) 启动过程

(b) 稳态过程

由实验波形看出,重构的输出电压波形呈现较好的正弦化(正弦性),可以解决逆变器输出电压测量的困难。

2.2 定子磁链观测器

实验中,采用电流型及改进电压型定子磁链观测器分别对定子磁链进行了估计,实验波形如图6所示。

(a) 全过程磁链幅值

(b) 启动过程中电流模型磁链幅值及磁链角

(c) 电流模型中Ψsα,Ψsβ

(d) 改进电压模型Ψsα,Ψsβ

(e) 电流模型及改进电压模型中Ψsα

(f) 电流模型及改进电压模型中Ψsβ

从实验波形可以看出:

1) 由图6(a)、(b)中可知:电动机启动过程中定子磁链响应速度较快,且两种模型的定子磁链幅值均基本保持恒定。

2) 由图6(c)、(d)中可知:电流模型中的定子磁链Ψsα,Ψsβ幅值相同,相角相差90°,正弦度较好;同样,改进电压模型中的定子磁链Ψsα,Ψsβ幅值相同,相角相差90°,正弦度较好;两种定子磁链模型的观测效果均较好,可满足电动机调速要求。

3) 由图6(e)、(f)中可知:电流模型中的Ψsα与改进电压模型中的Ψsα重合,电流模型中的Ψsβ与改进电压模型中的Ψsβ重合,为后续基于MRAS的转速辨识提供了保障。

2.3 无速度传感器矢量控制系统

利用上述电流模型及改进电压模型观测的定子磁链,本文采用基于MRAS的转速辨识方法对转速进行辨识。

实验时,转速给定初始值为0.4 pu,稳定运行后,阶跃升至0.8 pu;因实验条件有限,电动机处于空载状态。实验波形如图7所示。

图7 转速响应曲线

由图7可知,当系统采用辨识的转速进行变频调速时,电动机平稳加速至给定转速;当给定转速突加时,电动机快速加速至新的给定转速,并伴有微小超调,最终稳定运行在新的给定转速;同时辨识转速和编码器所测转速基本重合,验证了基于MRAS的转速辨识方法的可行性[3]。

为进一步验证异步电动机转子变频无速度传感器矢量控制系统的调速性能,实验中对转子电流进行了观察。

从图8可以看出,系统很好地实现了转子电流励磁分量和转矩分量的解耦,且保证了电流内环的快速性;同时,转子电流励磁分量和转矩分量的实际值均较好地跟踪了系统的给定值,稳态误差小,从而验证了电流环PI调节器参数设计的有效性[5]。

从图9可以看出,电动机启动过程中转子电流并没有保持以最大电流启动,其幅值逐渐减小。由于电动机处于空载运行状态,系统转动惯量较小,电动机加速过快导致了实验波形和理论分析间的差异。此外,电动机稳定运行时,转子电流α,β分量幅值相同,相角相差90°,正弦度较好,由此进一步验证了异步电动机转子变频无速度传感器矢量控制系统的调速性能[5]。

(a) 转子电流励磁分量

(b) 转子电流转矩分量

(a) 启动过程

(b) 稳态过程

2 结论

通过理论分析和实验结果,可以得出如下结论:

1) 硬件平台实验结果验证了理论分析的可行性,大量的实验波形验证了异步电动机转子变频无速度传感器矢量控制系统的可行性。

2) 由于实验条件有限,电动机没有在全速段运行,且电动机并没有在额定负载工况下运行。在后续研究中,需要完善实验平台,保证电动机在额定负载工况下全速段运行。