溶液燃烧合成ZnO粉体及其太阳能电池性能研究

2020-01-13李家科韩效奇王艳香郭平春

李家科,陈 滢,韩效奇,刘 欣,王艳香,郭平春

(景德镇陶瓷大学材料科学与工程学院,景德镇 333403)

1 引 言

半导体材料由于其电学和光学特性在制备多功能光电器件中具有非常重要作用,在半导体材料中,氧化锌是一种具有较大禁带宽度(3.37 eV)和激子结合能(60 meV)的半导体材料[1]。由于ZnO颗粒尺寸的精细化,其电子吸收、散射和迁移率等性质发生了变化,表现出表面效应、小尺寸效应和量子尺寸效应等不同于普通氧化锌的光学特性、电学特性等。目前合成ZnO超细粉体的方法有水热法[2]、溶胶-凝胶法[3]、金属有机化学气相沉积法[4]、 化学气相沉积法[5]等。然而,大多数合成方法都需要在严格的条件下以及采用昂贵的设备。燃烧法合成ZnO与其它方法相比,具有加工成本低、节能、省时等优点。燃烧法合成是利用外部能量诱发反应物发生化学反应,所放出的热量促使反应以燃烧波的形式自动蔓延,从而得到ZnO超细粉体。

近年来,ZnO被广泛应用于太阳能电池[6]、光催化剂[7]、室温紫外激光器[8],场效应晶体管[9],光电检测器[10],气体传感器[11]等重要领域。尤其在染料敏化太阳能电池(DyE-sensitized solar cells,DSSCs)方面,由于其制作工艺简单,成本低廉,材料来源广泛且不产生污染而受到广泛关注。典型的DSSCs[12-13]包括光阳极、染料敏化剂、电解质和对电极四个部分组成,其中光阳极一般有ZnO,TiO2或SnO2等半导体材料组成[14]。而ZnO超细粉体具有很强的激发电子能力,可为光生电子的传输提供路径,减少电子在传输过程中的损失,可有效提高电池的光电转换效率。

本文研究以 Zn(NO3)2·6H2O 作为锌源、C12H22O11作为燃料,去离子水为溶剂,采用溶液燃烧法合成 ZnO超细粉体,以合成超细粉体为原料制备DSSCs光阳极,研究不同温度处理的光阳极对组装电池性能的影响规律,并对工艺参数进行优化。

2 实 验

2.1 原料及试剂

六水合硝酸锌(Zn(NO3)2·6H2O)、蔗糖(C12H22O11)、醋酸锌(Zn(Ac)2·2H2O)、聚乙二醇-300 (PEG-300)、乙基纤维素(10cp)、乙基纤维素(46cp)和松油醇、无水乙醇等均为分析纯,实验用水为去离子水。

2.2 ZnO超细粉体的制备

根据推进化学原理[15-16], 假定在燃料-硝酸锌的溶液体系中燃烧释放的气体为N2、CO2和H2O,则蔗糖与硝酸锌配制的溶液体系燃烧反应方程为:

其中φ为燃料和硝酸盐的比值(摩尔比), 称之为化学计量系数, 当φ=1时, 理论上系统完全燃烧。考虑到体系散热等因素, 实验取φ=1.5(燃料过量)进行配制溶液。典型的工艺流程如下:首先,准确称取0.04 mol Zn(NO3)2·6H2O溶于50 mL去离子水,磁力搅拌1 h 得到溶液A。随后,在磁力搅拌下,将 0.06 mol C12H22O11缓慢加入到溶液A中,加入完成后继续搅1 h,得到溶液B。最后加入适量去离子水于B溶液标定Zn2+浓度为 0.2 mol/L,得到前驱体溶液C。取适量的溶液C于坩埚并置于500 ℃马弗炉中,使其发生燃烧反应,燃烧结束保温10 min后取出即可得到蓬松粉体。

2.3 DSSCs电池制备

2.3.1 ZnO致密层制备

将5 mL聚乙二醇-300和1.5 g氨水加入到60 mL、0.5 mol/L醋酸锌溶液中,搅拌均匀,将混合溶液置于70 ℃恒温水浴中,加入80 mL无水乙醇,剧烈搅拌2 h 后,继续加入15 mL氨水,得到无色透明的ZnO前驱体溶胶。采用旋涂法将ZnO前驱体溶胶旋涂于1.5 cm×2 cm FTO导电玻璃上,然后经过500 ℃热处理,得到ZnO致密层薄膜,用于提高对入射光的利用效率。

2.3.2 ZnO多孔层光阳极制备

将溶液燃烧合成ZnO超细粉体、乙基纤维素(46cp)、乙基纤维素(10cp)、松油醇按质量比1∶0.22∶0.28∶4.05配料,并添加适当无水乙醇作为溶剂,利用全方位球磨机进行混料,将所得浆料进行旋转蒸发,得到具有一定粘性和流动性浆料。采用刀片法将浆料涂覆于具有ZnO致密层的FTO导电玻璃上,并对其进行热处理(处理温度分别为400 ℃,450 ℃,500 ℃,550 ℃,600 ℃)并保温30 min,自然冷却后得到ZnO多孔层光阳极。

2.3.3 太阳能电池的组装

将上述制备 ZnO多孔层光阳极置于N719染料溶液(浓度0.5 mmol/L)中,在暗态敏化2 h,得到吸附了染料的ZnO光阳极,然后以Pt为对电极组装,并在其中滴入适量的氧化还原电解质,从而得到具有“三明治”结构的开放式电池[17]。

2.4 性能表征

采用XRD衍射仪(德国Brucker、D8-Advance)分析试样的物相组成,测试条件:Cu靶Kα,λ=0.154178 nm,电流为40 mA,电压为40 kV,扫描速度为4°/min;利用JSM-6700F型场发射扫描电子显微镜(FSEM)观察试样的微观结构;采用ASAP-2020全自动物理化学吸附仪(Micromeritics公司,USA)检测粉体的比表面积, 以高纯氮为吸附质, 在液氮温度下测定, 比表面积用BET公式进行计算;采用太阳光模拟光源(SXDN-150,Nowdata Corporation,Japan),数字源表(Keithley 2401,USA),模拟光强AM1.5(100 mW/cm2) 测试电池J-V曲线,测试电池面积为0.16 cm2,用于分析电池的光电性能。

3 结果与讨论

3.1 粉体的物相分析

图1 溶液燃烧合成ZnO粉体的XRD图谱

Fig.1 XRD pattern of ZnO powder synthesized by solution combustion method

图1为溶液燃烧合成粉体的XRD图谱。从图中可以看出,衍射峰与标准卡JCPDS No.36-1451匹配,位于31.72°,34.44°,36.21°的强衍射峰分别对应(100),(002),(101)晶面,其它衍射峰分别对应(102)、(110)、(103)、(200)、(112)、(201)、(004)和(202)晶面,说明用燃烧法成功合成了六方纤锌矿型ZnO晶体。此外,从图中还可以观察到,ZnO粉体衍射峰尖锐,且强度较高,说明合成晶体结构完善。采用谢乐公式(Scherrer公式)可以得到ZnO晶粒尺寸约为50 nm。从以上分析可知,合成 ZnO粉体具有粒径小、结晶度高和纯度高等特点,这有助于提高的电池光电转化效率,在后续的论述中将得以证实。

3.2 粉体的形貌分析

图2为溶液燃料合成ZnO粉体的SEM照片。从图2(a)中可以看出,ZnO粉体是由短棒状颗粒组成的片状结构,片状结构无序堆积成疏松结构。此外,从图2(b)中可以看出,颗粒粒径分布均匀,颗粒径向尺寸约为50 nm。由BET分析可知,粉体的比表面积为24.83 m2/g。由于粉体的颗粒分布均匀、结构疏松和较大的比表面积,有利于对染料(光敏化剂)的吸附,从而提高光电转化效率[18]。

图2 溶液燃料合成的ZnO粉体的SEM照片

Fig.2 SEM images of as-synthesized ZnO powder by solution combustion method

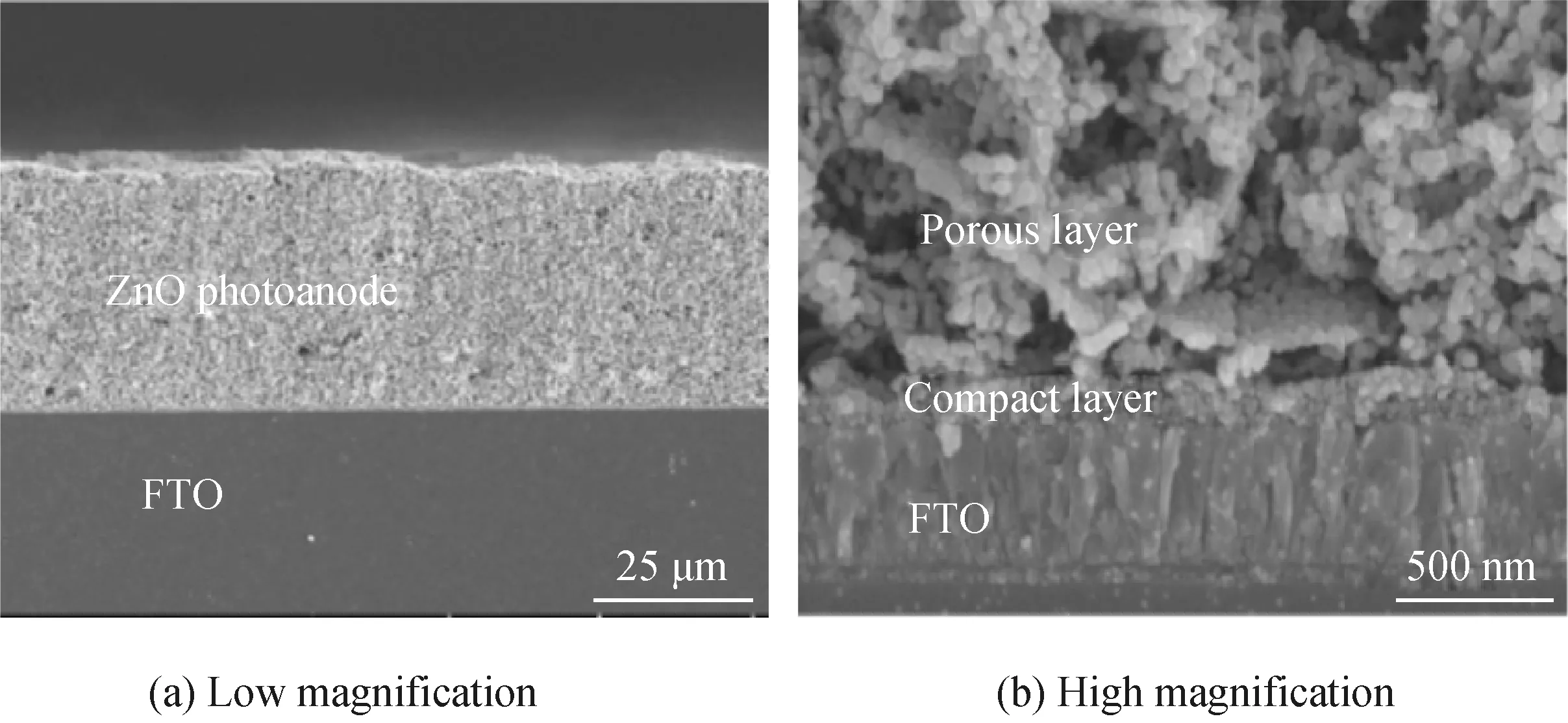

3.3 ZnO光阳极截面形貌分析

图3为经过450 ℃热处理获得ZnO光阳极的截面SEM照片。从图3(a)中可以看出,采用刀片法制备的光阳极结构均匀,厚度约为50 μm,且光阳极与FTO(导电玻璃)结合紧密,没有明显开裂或脱离等缺陷。此外,从图3(b)高倍SEM照片中可以看出,致密层约200 nm,由粒径20~30 nm的ZnO颗粒组成,且与FTO结合紧密,致密层在电池中主要作用是提高多孔层在FTO玻璃表面上的附着力,避免电解质和染料直接与FTO接触,使电子产生大量复合现象。此外,由于致密层与FTO、多孔层结合致密,可以减小接触电阻,也有利于光电转化效率的提高。

图3 太阳能电池光阳极截面SEM照片

Fig.3 SEM images of cross section of photoanode for solar cells

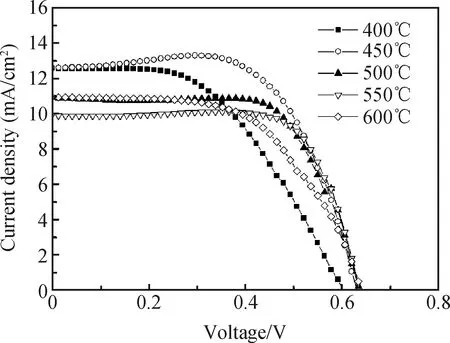

图4 不同热处理温度制备ZnO光阳极所组装 DSSCs的J-V曲线

Fig.4J-Vcurves of DSSCs composed of ZnO photoanode prepared at different heat treatment temperatures

从图3(b)中还可以看出,多孔层由片状疏松结构组成, ZnO粉体的形貌没有发生明显变化,这有利于对染料的吸附,从而提高电池的光电转化效率。此外,不同温度处理得到ZnO光阳极的微观形貌也具有与类似规律。

3.4 电池的光电性能分析

图4为在不同热处理温度下制备ZnO光阳极所组装电池的J-V分析结果。从图4中可以看出,不同温度处理光阳极所组装电池均具有较高的效率,开路电压在0.60~0.65 V、短路电流密度在9.0~13.0 mA/cm2。此外,从表1还可以看出,随着热处理温度增加,电池效率呈现先增加、后减小趋势,当热处理温度为450 ℃时,电池效率达到最大值5.20%,随后在增加热处理温度,电池效率减小。

产生上述实验现象原因为,溶液燃烧合成ZnO粉体具有较小粒径和较大比表面积,这有利于对染料(光敏化剂)吸附,以及电子空穴产生、传送,从而达到提高电池效率目的;此外,由于光阳极浆料中的粘结剂(乙基纤维素)一般在 450 ℃下才能完全分解,当处理温度较低时(如400 ℃),纤维素还未分解完全,残留杂质阻碍电子在光阳极中传送、以及降低光阳极孔隙率导致吸附染料能力减弱,从而降低电池效率。当热处理温度增加到450 ℃,由于粘结剂完全分解,光阳极具有较高的孔隙率,加之ZnO较小粒径和较大比表面积,这些因素的协同作用,从而使电池效率达到最大值。当热处理温度进一步增加,由于烧结作用使光阳极孔隙率降低、以及ZnO颗粒长大,使吸附染料能力减小,从而使电池效率呈现下降趋势。

表1 不同热处理温度制备ZnO光阳极所组装DSSCs的性能参数Table 1 Performance parameters of DSSCs composed of ZnO photoanode prepared at different heat treatment temperatures

4 结 论

(1)以Zn(NO3)2·6H2O作为锌源、C12H22O11作为燃料和去离子水为溶剂,采用溶液燃烧法成功合成ZnO粉体,平均径向粒径为50 nm,比表面积24.83 m2/g;

(2)热处理温度对电池性能有着显著影响,合适热处理温度可以除去光阳极中残留物和提高孔隙率,增加对染料吸附能力和电子传送能力,从而提高电池效率。当热处理温度为450 ℃时,所组装电池具有较高开路电压(0.63 V)、短路电流(12.73 mA/cm2)和填充因子(64.70%),电池的光电转换效率达到最大值5.20%。