冲击波测试效应靶法综述

2020-01-10叶希洋苏健军姬建荣

叶希洋,苏健军,姬建荣

(西安近代化学研究所, 西安 710065)

战斗部爆炸产生的高温、高压、高速产物以挤压介质的形式进行传播,从而在介质中形成了冲击波[1-2]。冲击波作用范围大,破坏力强,是弹药爆炸对人员、设备和防护结构产生损伤和破坏效应的主要因素之一[3]。因此,考核弹药对物体的毁伤威力时,爆炸冲击波是一个重要考核指标。研究爆炸冲击波对目标的毁伤评估为各类爆破战斗部研制过程中威力及性能评价提供了方法[4]。常见的冲击波测试方法有:等效压力罐法、生物试验法、高速摄影法、电测法和效应靶法等[5]。

等效压力罐法是依据爆炸后实验现场安放的薄铁皮罐的毁伤状况对冲击波威力进行评估[6]。生物实验法是根据放在爆炸现场的生物实验体的受伤程度进行威力评判[7]。高速摄影法是利用高速摄像机拍摄到爆炸过程以及波阵面的运动过程,然后利用爆轰物理知识推算出冲击波压力[8]。电测法分为存储测试法和引线测试法[9]。存储测试法将引线、传感器、适配器和数据采集器集合为一个整体,能够独立采集、存储信息[10];引线测试法是将传感器安装在测试现场,通过长电缆将信号传输到掩体内的数据记录测试处理仪表,最后使用计算机分析处理数据[11]。表1显示了几种测试方法的主要优缺点。

表1 几种测试方法优缺点

表1中的测试方法,电测法应用最多,其余的方法由于难以定量化只能作为测试的辅助手段[12]。对于小药量室内测试,电测法由于线路和测试装置方便布置,优势最大。而对于外场测试,特别是动态试验测试,测试难度更高。一方面,毁伤作用过程转瞬即逝,高温、高压、高冲击、破片作用以及结构破损带来的基座大应变等同时作用于测试系统,对试验测试的影响是非常严重的[13]。传统的电测法存在抗干扰性、验证性、环境生存能力及适应性差等问题,影响到测试数据的可靠性和准确性。另一方面,高能毁伤弹药毁伤区域大,动爆试验中炸点不定。因此,测试系统布设区域要求极大,战斗部威力场的全面描述需要多参数、多测点综合测试数据。

综合对比几种测试方法可以发现,外场爆炸冲击波场测试的发展方向主要是发展一种在外场测试简单易行、成本较低,并且能够有效评价爆炸毁伤效果的测试方法。而效应靶作为一种使用方便、成本低廉,对冲击波敏感,同时能有效避免爆炸场寄生效应影响的装置,能够反映冲击波超压、比冲量和持续时间的综合效果,尤其适合于战斗部破坏力极强、传统电测系统难以生存的场合,是一种较科学、经济、有效的爆炸冲击波毁伤效能评价方法。

1 效应靶应用现状

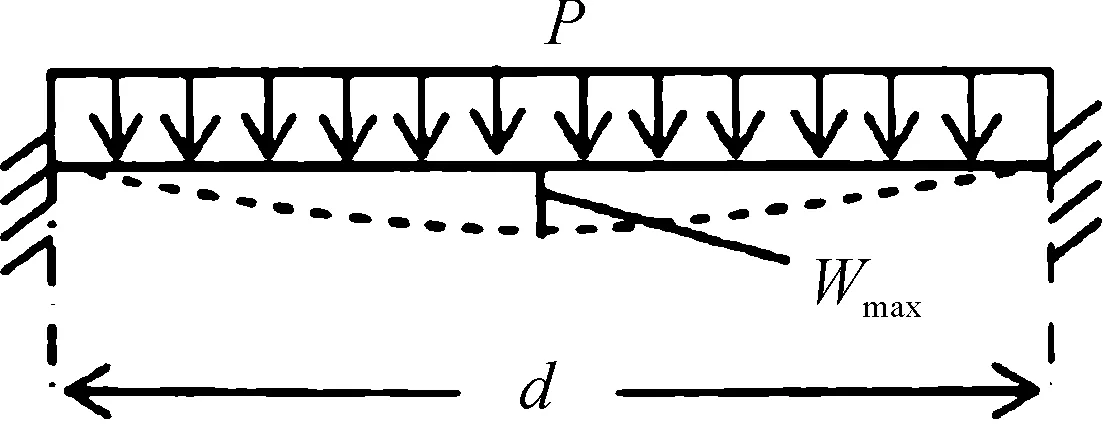

效应靶是在一定约束条件下、具有恰当敏感性,并在一定爆炸冲击波作用下会产生相应形变的靶板结构,通常选取爆炸后最大残余塑性变形(即最大挠度)作为评估冲击波毁伤效能的特征参量。当炸药与效应靶的距离相对于效应靶的尺寸而言较大时,可以将作用在效应靶表面的载荷近似为均布载荷[14],其力学模型可以简化为图1所示模型。直径为d的效应靶在均布压力载荷P作用下弯曲变形,其最大挠度发生在靶板中心处为wmax。建立wmax与冲击波压力(或冲量)的关系模型,对冲击波压力(或冲量)进行定量评价。

图1 效应靶简化力学模型示意图

关于采用效应靶用于毁伤评估,最早文献出现在《水下爆炸》一书中[15],书中介绍了几种用于测量水下爆炸的指示器:1919年,莫都诺设计了一种由厚3.2 mm,直径25.4 mm的圆铜盘构成的膜片指示器,铜盘以螺钉压装在接收器壳体安装边与环形盖之间;1946年,布鲁斯顿实验室设计了一种指示器,将厚0.2 mm的铜膜片,用压环固定在指示器的壳体上,其结构如图2所示。

图2 膜片指示器结构示意图(尺寸为mm)

近些年来,国外又重视起效应靶的应用。美国Woods Hole实验室采用铜膜片作为传感器,依据膜片变形评估水下爆炸压力。以色列为了评估某大尺寸高爆装药的爆炸威力,在640 kg高爆炸药的爆炸试验中用到了效应靶。美国MU公司提供了一种评估AMRL用的隔膜型压力测量装置,该装置主要用于测量小型爆炸,尤其是1~5 kg爆炸物产生的爆炸效应,更多的研究未见公开报道。

国内对效应靶的应用起步较晚,但也开展了大量研究。陈昌明等[16]在小当量云爆冲击试验中,得到了直径80 mm、厚度0.5 mm效应靶的变形量与冲击波压力的关系。沈飞等[17]设计了一种直径300 mm、厚度1~3 mm的效应靶,其塑性变形可用于反映爆炸载荷的冲量。傅辉刚等[18]设计了一种直径390 mm、厚2 mm的效应靶,并验证了其在大型战斗部爆炸场试验中的应用可行性。张显丕等[19]通过对水下近场爆炸作用下效应靶的试验和理论研究,建立了靶板变形模型,初步设计出了基于效应靶的爆炸威力评估试验方法。可以看出,目前效应靶技术已经成熟,并已广泛应用于实际毁伤评估领域。

效应靶虽然结构简单,但要设计出一种使用合格的效应靶,需要进行大量研究工作。笔者将其研究过程分为三步:一是对效应靶进行结构设计,确定合适的效应靶结构;二是对效应靶进行响应机理研究,分析冲击波毁伤元(包括超压、冲量、作用方向等)与效应靶结构响应之间的耦合关系;三是对效应靶进行标定,建立冲击波参数与特性变形之间量效关系,并验证其在实际毁伤评估中的可行性。以下将分别从效应靶结构设计研究、效应靶结构响应机理研究、效应靶标定方法研究3个方面进行综述。

2 效应靶结构设计研究

在效应靶相关研究中,结构设计是最基础、最重要的研究内容。效应靶结构设计研究分为两部分:进行效应靶结构设计,确定效应靶结构;进行效应靶动态特性分析,根据其结构设计确认动态特性。

2.1 结构设计

进行结构设计时,需要对冲击载荷下不同结构效应靶的响应情况进行分析。理论计算时都对模型进行了简化,其结果与实际工况有一定差距,而仅采用试验手段成本太高。成熟的数值模拟方法可以将各影响因素分离,较好地反映结构响应的真实情况。因此,进行结构设计时需要利用数值模拟软件,针对不同结构的效应靶进行仿真,选定一种最优的效应靶结构。

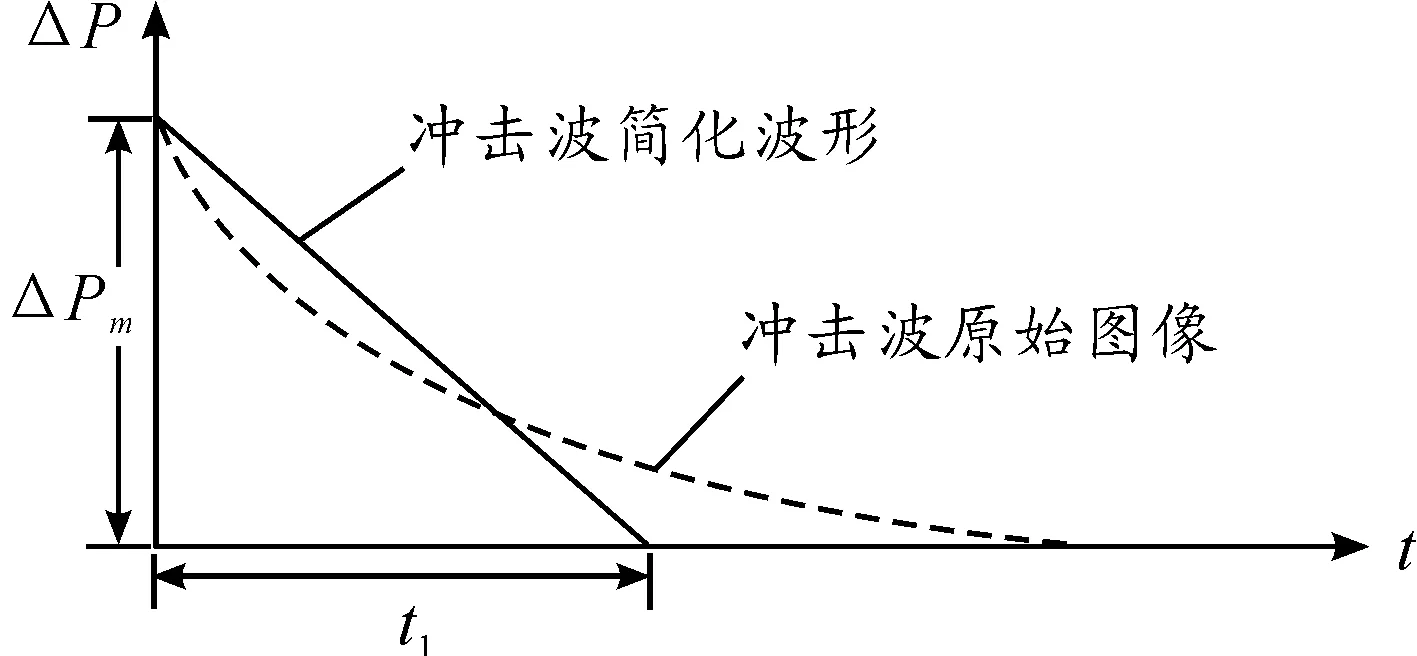

进行数值模拟时,根据冲击波的加载方式分为直接加载和近似加载。直接加载是建立效应靶、空气、炸药模型进行仿真,优点是准确性髙[20]。但为使数值模拟的冲击波压力不过快衰减,空气中的网格必须划分得足够小,从而导致计算时间急剧增加[21]。近似加载是直接对效应靶模型施加载荷。按照我国《人民防空地下室设计规范》(GB50038—2005)中采用简化模型(如图3所示),根据超压、冲量相等的等效载荷原理,将冲击波载荷简化为三角载荷。该方法可自由确定超压、正压时间和冲量,计算时间短。在进行结构设计时,大多采用近似加载。

ΔPm为冲击波超压,t1为冲击波简化波形正压时间

效应靶结构设计主要包括材料、形状、尺寸的选择及安装结构设计,以下分别介绍其设计准则。

2.1.1材料的选择

材料的选择需要考虑经济性和材料敏感性,敏感性是指材料在载荷作用下产生变形的程度大小。常见的效应靶材料有钢、铜、铝,文献[22]中基于LS-DYNA对这3种材料制作的效应靶施加载荷,得到了效应靶中心点位移时程曲线,如图4。

由图4可以看出:三者的变形量到达最大值后,铝的稳定性最好;相同加载条件下,铝的敏感性最好。另外铝薄板对变形应变率的敏感性比较弱[23],再考虑价格因素,选择铝材料作为效应靶材料最合适。

图4 3种材料效应靶中心单元位移时程曲线

2.1.2形状的确定

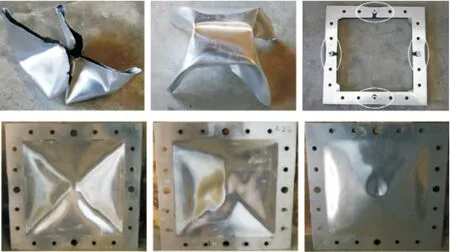

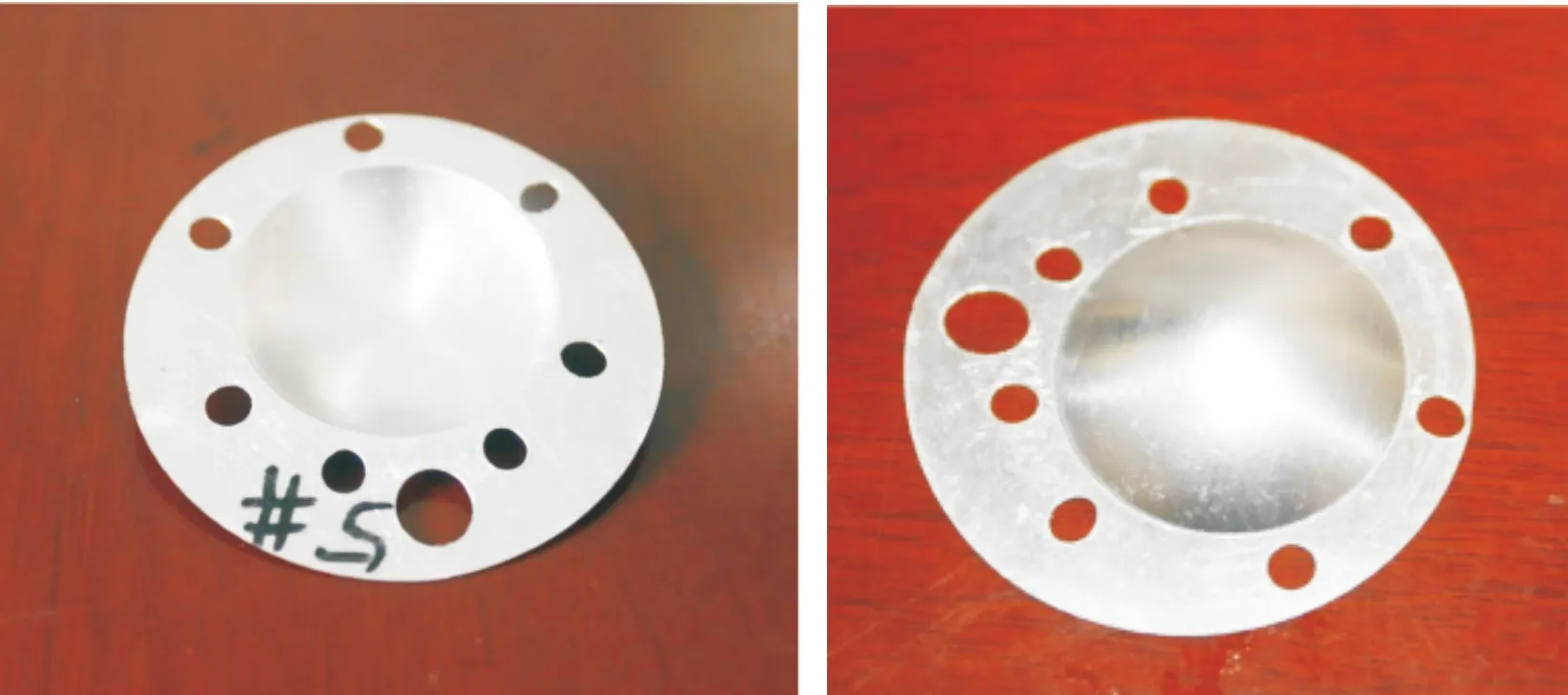

目前效应靶的形状一般为圆形或方形。文献[24]中对方形靶板施加了冲击载荷,试验结果如图5所示。

图5 方形靶板试验结果

该试验中,方形靶板在冲击波作用下四边被拉出,固定靶板四周的螺钉处易变形,甚至断裂。在没发生断裂情况下,靶板变形很不规则,很难通过其变形情况判定毁伤程度。而圆形靶板受爆炸载荷时的变形很典型(如图6所示),不存在端点破坏的问题,其轴对称特点使得理论分析难度降低。因此,大多效应靶都采用圆形。

图6 圆形靶板变形情况

文献[25]中还介绍了一种特殊的铝制圆柱壳结构式测压器,通过测量其在冲击载荷下径向变形量来评价压力场强度。该圆柱壳使用时应正对着爆心,冲击波最好垂直入射,否则会出现皱褶、撕裂等现象,如图7所示。

2.1.3尺寸的选定

选定尺寸时,应首先确认效应靶评估范围,然后利用数值模拟,对不同尺寸的效应靶施加待评估范围内的冲击载荷,观察其最大挠度变形是否在塑性范围内,进行多次尝试后,选定合适尺寸。

图7 测压器结构及变形情况

2.1.4安装结构设计

效应靶安装结构要求能把效应靶边界固定,便于携带和安装,且安装后底部完全封闭,避免冲击波在效应靶底部形成绕射而影响效应靶的变形。

目前最常用的效应靶安装结构如图8所示,由底架、压紧板和连接件组成,将效应靶置于压紧板和底架之间,通过连接件压紧固定,其中间露出部分为有效加载面积。

图8 效应靶安装结构

还有如文献[16]中所介绍的安装结构,如图9(a)所示,用圆环将膜片压紧在基座上。这种安装方式较于图8所示安装结构更加简单,容易拆装,但约束力不强,受冲击波加载后,膜片边界夹紧处很容易产生相对位移,产生不规则变形,如图9(b)所示。

图9 安装结构与试验结果

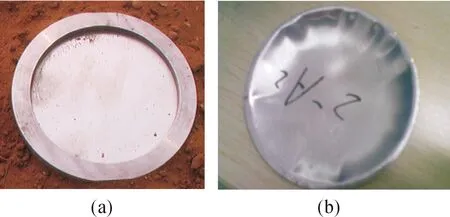

2.2 效应靶动态特性分析

效应靶结构的动态特性是指其自振周期及振型。当冲击波正压作用时间τ+与目标自振周期T满足不同关系时,目标的毁伤准则也不同[26]:τ+≤0.25T时,目标的毁伤取决于冲击波冲量,即冲量准则;τ+≥10T时,目标的毁伤取决于冲击波峰值压力,即超压准则;0.25T<τ+<10T时,超压与冲量联合对目标进行毁伤,即超压-冲量准则。对效应靶进行动态特性分析,结合冲击波自身特性,可以明确相应效应靶在爆炸场中的适用范围。

模态分析是分析结构动态特性最常用的方法,结构的模态仅与自身结构特性和材料固有特性有关,不受外部载荷和环境的影响[27]。进行模态分析时,可以利用激光测振仪,在效应靶上布设一系列的测量点,然后给效应靶施加弹性范围内的力,使其连续振动,从而测到其模态。还可以采用数值模拟方法,调整效应靶的材料、形状、尺寸等参数,分析其对动态特性的影响。文献[18]利用ANSYS对直径300 mm、厚度1.8 mm的效应靶进行模态分析,得到了其前四阶的自振频率和振型,如图10所示。其一阶振型的自振频率为189.89 Hz,自振周期为5.266 ms,满足超压准则。

图10 效应靶振型

通过理论计算也可以分析效应靶动态特性。姬建荣等[28]利用板理论对直径30 mm、厚度0.2 mm的效应靶进行分析,推导出其一阶圆频率为:

(1)

式(1)中:ω为效应靶挠度;α为效应靶半径;D为弯曲刚度;m为单位面积质量。

计算出来的频率为2.24 kHz,适用于超压准则。

3 效应靶结构响应机理研究

效应靶结构在冲击载荷作用下的力学响应十分复杂,不同冲击作用下不同结构靶板的塑性变形和损伤模式是不同的。对冲击波作用于效应靶的结构动力学响应机理进行研究,构建效应靶物理毁伤模型,分析冲击波毁伤元与效应靶结构响应之间耦合关系,从而为效应靶的技术应用提供基础。

近些年来,许多学者为研究冲击载荷下薄板的响应机理,进行了大量的理论分析、试验研究和数值模拟[29]。这些研究工作可以分为两类:一类是研究效应靶结构响应行为,另一类是研究效应靶响应模型。

3.1 效应靶结构响应行为研究

在研究效应靶的结构响应行为时,一般采用数值模拟和试验研究相结合的方式。Jacinto等[30]将试验和数值模拟相结合,对钢板在爆炸荷载作用下的动力响应特性以及破坏形态进行了研究。R.Villavicencio等[31]通过落锤冲击试验,检查了铝圆形板的动态响应,使用LS-DYNA进行数值模拟得到的结果与试验结果符合较好。V.Aune等[32]在距离板不同距离处引爆球形装药来改变爆炸载荷,并使用有限元代码EUROPLEXUS进行数值模拟,模拟结果与实验一致。

效应靶结构在不同冲击载荷下的响应是不同的。R.G.Teeling Smith等[33]发现在不同爆炸载荷作用下,固支薄板存在3种失效模式:模式Ⅰ(塑性大变形)、模式Ⅱ(固支端拉伸撕裂)以及模式Ⅲ(固支端剪切失效)。陈长海等[34]通过模型实验,提出了固支薄板结构在局部爆炸载荷下3种不同失效模式的破裂判据,其预测结果与实验吻合较好。E.Wang等[35]利用激波管对靶板进行不同的动态输入,结果表明,输入载荷越大,板损坏及偏转越大。任鹏等[36]采用水下爆炸试验,确定不同载荷下靶板的失效模式,结果显示:板的厚度对变形模式没有显着影响。

效应靶结构的受力行为存在一定规律。吴义田等[37]利用LS-DYNA进行数值仿真发现,在载荷不变的情况下通过改变靶板厚度得到的靶板挠度、靶板速度峰值和靶板厚度的倒数均呈线性关系。T.F.Henchie等[38]在圆形钢板上施加重复均匀的爆炸载荷,观察到圆板中心偏转增加的趋势。结果表明:增加的中点偏转减小,并且板的边界和中心区域的维氏硬度不断增加。

效应靶结构还存在反常的动力响应行为。P.S.Symonds等[39]偶然发现:载荷作用下,个别梁的最终位移方向与载荷作用方向相反。这种现象被称为反直观现象,效应靶结构也存在这种现象。吴应桂等[40]对不同直径和厚度的铝合金圆板进行了大量的冲击试验,在研究中发现了圆板的反直观现象。李海旺等[41]采用有限元法,发现了不同加载方式下反直观现象的特点,以及反直观现象的时程曲线与载荷作用面积的关系。

3.2 效应靶结构响应模型研究

通过不同途径,对效应靶结构响应行为进行更深层次的研究,归纳并总结冲击毁伤元输入与结构响应输出之间的规律,从而建立冲击响应模型。通过理论分析途径,Yankelevsky等[42]得到了一种矩形板在爆炸冲击波作用下的响应模型,该模型可以计算矩形板的弯矩,动态响应以及永久形变;王芳等[43]利用能量守恒原理,计算出理想条件下方形靶板简化模型的挠度;李丽萍等[44]利用量纲分析方法对模型进行简化,获得冲击波压力作用的效应靶最大挠度计算模型。通过数值模拟途径,吕勇等[45]得到了在不同位置炸药作用下靶板的变形、位移等变化规律,傅辉刚等[46]得到了靶板挠度分别与炸距及TNT当量之间的关系模型。通过试验研究途径,侯俊亮等[47]对冲击波载荷下铝和钢两种材料靶板的冲击变形结果进行分析,得到了靶板中心处挠度公式。T.J.Cloete等[48]通过爆炸荷载圆板的变形和剪切破坏的实验研究,给出了圆板的大延性变形的近似能量分析,推导出适用于圆形和PCCS板的无量纲脉冲的表达式。

通过理论分析或数值模拟得到的模型,其算法有效性缺乏试验验证,应与试验研究相结合。Gharababaei等[49]采用试验和分析方法研究了夹紧的钢、铜和铝圆板在爆炸载荷作用下的塑性响应,建立了塑性变形模型,考虑了板厚、隔距和材料性能对中点挠度和变形剖面的影响。陈昌明等[16]通过试验与仿真的方法,得到了铝合金膜片变形量与冲击波强度的关系,并发现膜片变形的最大位置在远离爆心的方向,可以由此来确认冲击波方向。沈飞等[17]建立了固支圆形薄板测量装置在爆炸载荷作用下的动力响应模型,得到了爆炸冲量与薄板最大挠度之间的关系,并通过实验进行验证,两者平均偏差值仅为5.3%。毛伯永等[50]建立了冲击波压力作用下圆形效应靶的冲击响应模型,得到了薄板塑性变形与冲击波压力峰值、正压作用时间的关系,并设计外场试验进行了验证。

总体来看,研究结构响应机理的方法一直在进步。早期的研究大多采用理论分析和模型试验两种手段。近20年来,数值模拟逐渐成为研究冲击响应的重要方法,大多数研究都是通过理论分析、模型试验和数值模拟三种手段相互结合、相互验证的方式进行。测量结构响应变形的手段也一直在发展。最初只能测量结构变形的初态和终态,测量方法的进步使得测量整个变形响应过程成为可能。DISAR、VISAR等激光测量方法,可以对效应靶表面的一点或多点的响应过程进行测量,3D DIC可以记录效应靶整体变形规律[51]。

对效应靶结构响应机理的研究中,国外研究多以设计的一系列试验为主,辅以分析和仿真。相比之下,国内相关研究多以理论分析和数值模拟为主,缺乏试验验证。另外,到目前为止,对靶板的结构响应机理分析多局限于小当量试验,在大当量爆炸中的研究开展较少,也没有形成效应靶变形挠度和冲击波压力峰值之间的定量关系模型,很大程度上限制了效应靶技术的推广应用。

4 效应靶标定方法研究

将效应靶应用于实际测试的前提是明确其输入载荷与输出结果之间的关系,因此需要通过效应靶标定手段和标定方法等技术途径,建立冲击波参数与特性变形之间的量效关系。

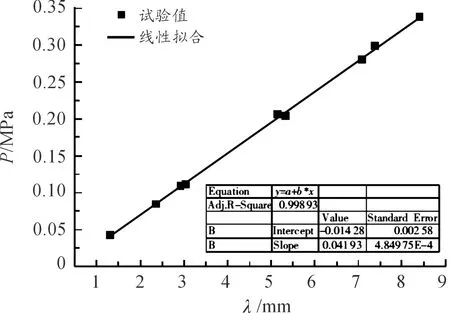

目前,常用的标定手段是借助激波管等设备,在不影响效应靶结构的完整性和连续性前提下,在其上布设特殊传感器,如有机压电薄膜等厚度薄、柔韧性好、与靶元阻抗匹配性好的传感器,获取作用于效应靶上的激波参数,得到冲击波参数与变形量之间的定量关系。文献[28]中使用激波管进行效应靶标定,得到了激波入射压与效应靶最大挠度之间的关系曲线(见图11),可以发现两者具备良好的线性关系。

图11 激波入射压与最大挠度变形关系曲线

对于与现有激波管规格不匹配的效应靶,可以通过设计小当量试验进行标定。选取稳定性好的小当量炸药,布置在合适的场地,将压力传感器与效应靶放置于距爆心同一位置处。通过改变炸药当量或爆心距,得到不同冲击波压力下效应靶的变形量,将其与传感器测量数据进行拟合,得到效应靶变形量与冲击波参数的定量关系。在对效应靶进行标定后,可以通过数值模拟等手段,对标定结果进行验证。这种方法可以验证效应靶在实际应用中的可行性与有效性。

效应靶在标定过程中,还要解决的一个问题是如何测量效应靶的变形量。文献[52]中介绍了一种简单的挠度测量方法:将一等厚度的垫板沿径向置于变形的效应靶上,用深度尺沿效应靶径向测量变形量,共测量两个直径向最外端的变形量,然后取平均值,就可得到效应靶的变形挠度。更精确、更全面地测量效应靶变形量,可以借助一些光学仪器设备。何性顺等[53]使用三维激光扫描仪对效应靶形变量进行测量,精度达到亚毫米级。陈鹏万等[54]利用3D DIC,精确测量到了爆炸载荷下金属板的变形参数。

5 结论与展望

用效应靶评估冲击波毁伤能力的方法正在逐渐成熟和完善,但在其具体应用过程中,仍存在诸多问题需要解决。效应靶应用于毁伤测试的影响因素还不完全明确,效应靶的结构设计缺乏完整的规范和依据,冲击波作用历程与效应靶靶板冲击响应历程的量效关系需要研究,效应靶试验测试准确性和不确定性需要验证。从综述内容出发,对效应靶更深入的发展趋势进行展望如下:

1) 改善效应靶结构。材料学的发展使得比铝材更合适的材料的出现成为可能。目前效应靶的安装结构不可能实现理论模型中的完全固支状态,总是存在非受力面积向中心移动现象,对试验结果有所影响。对安装结构进行改善,增强边界约束,甚至可以设计出使得效应靶成为一个整体的一体式结构。

2) 深入响应机理研究。形成效应靶变形挠度和冲击波压力峰值之间的定量关系模型是效应靶结构响应机理的主要研究方向。另外,大型模拟仿真由于网格划分与计算时间等因素的冲突,计算时对计算机要求很高,而且计算结果总存在较大误差,更多时候被作为一种观察现象及过程的辅助工具。大型实验往往耗费颇大,不可能做大量实验,因此推动大型爆炸模拟仿真可以对效应靶结构响应进行更深入的研究。

3) 改进标定方法。现有标定方法以激波管标定为主,但由于激波管波形与冲击波波形有一定差异,造成其标定结果与实际应用结果有一定误差。对现有标定方法进行改进,对输入波形进行控制,使得其标定结果更符合实际情况。

4) 形成设计规范。效应靶从设计到使用的过程中,采用的方法和手段有很多种,并没有形成一套完整的设计应用规范,这一定程度上限制了效应靶的推广。编写类似于铜柱测压法的效应靶设计规范意义重大。