间隔织物增强复合板材低速冲击性能研究

2020-01-09陈振宏金欢欢

陈振宏 金欢欢 田 飞

(河北科技大学,河北石家庄,050018)

间隔织物是一种整体织造而成、层与层之间由纱线相连、呈中空结构的织物。由其制备而成的复合板材是一种新型的轻质结构材料,与传统蜂窝、泡沫等夹层结构材料相比,不存在面芯剥离现象,具有优异的耐久性和抗冲击性,其中间的接结纱芯柱(芯柱即接结纱在泡沫填充过程中与聚氨酯树脂结合形成的柱状复合材料)和填充的聚氨酯泡沫具有协同作用,在复合板材受到压缩、剪切、弯曲、剥离及冲击载荷时,可避免板材因发生分层而造成的整体结构破坏,从而拥有更优异的力学性能[1]。目前间隔织物制成的复合板材已广泛应用于航天航空工业;在建筑行业中,用于制造墙板、屋顶板和隔声板等[2⁃3];在造船、交通运输等领域中,作为车船等运输工具的冷藏保温车厢体等的应用也越来越广泛,具有潜在的发展前景[4⁃5]。

低速冲击会对复合材料造成可视和不可视的损伤,材料会通过多种形式吸收冲击能量,同时引起失效。因此,研究复合材料的低速冲击性能,了解材料的损伤、失效形式,对于更好地应用复合材料具有较大的实际意义[6]。姚秀冬等对含有芯柱的复合材料夹层板建立物理模型,进行弹性力学分析,结果显示,芯柱的存在增加了夹层板的抗弯刚度,芯柱的材料特性和疏密程度对夹层板上芯层与面层层间的应力分布有一定的影响[7]。FU Kunkun等用浓苯乙烯/丙烯酸酯颗粒基剪切增稠流体,对碳纤维增强三明治复合板材进行填充,并对复合板材进行了低速冲击试验。结果表明,薄芯板材的吸收能量可提高99.3%,而厚芯板材的背面冲击损伤可得到有效的抑制,并讨论了板材的冲击机理[8]。

本文以间隔织物作为增强体,再通过泡沫填充和树脂复合,制成三维间隔增强复合板材,其结构分为三部分,上下面层为织物增强树脂面板,中间层为聚氨酯泡沫,上下面板之间由接结纱浸润树脂后形成的芯柱连接。通过冲击测试和分析冲击前后的侧压性能,研究接结纱芯柱分布对间隔织物增强复合板材低速冲击性能的影响。

1 试验部分

1.1 试验材料

选用上海石化生产的高强低伸型涤纶工业长丝作为增强体材料,涤纶长丝的细度为111.1 tex,单丝数为192根,断裂强度为7.9 cN/dtex,断裂伸长率为11.2%。

所用树脂有两种,聚酰胺树脂(低分子650)和环氧树脂E⁃44(6101),均由宜春市卓越化工有限公司生产,填充所用的聚氨酯泡沫是组合聚醚和多亚甲基多苯基多异氰酸酯混合发泡而成。

根据之前的研究,织物的面层组织对板材的冲击性能影响不显著[9],为了便于织造和研究,选用平纹作为上下面层的基本组织。共设计了三种接结纱密度的间隔织物[10],上下层经密、纬密均为80根/10 cm,接结纱高度为20 mm,间隔织物的其他工艺参数如下所示。

织物 D10 D15 D20

经纱完全循环/根 16 24 32

纬纱完全循环/根 32 48 64

地经与接结经之比 14∶2 22∶2 30∶2

接结纱经纬向隔距/mm 10 15 20

为表征清晰,本文将接结纱经纬向隔距为10 mm,15 mm,20 mm的间隔织物简称为D10、D15、D20,其制成的复合板材简称为 P10、P15、P20。接结纱经纬向隔距是两根接结纱在经纱方向或纬纱方向上的距离,在一种间隔织物中,接结纱的经纬向隔距相同。

1.2 泡沫填充与树脂复合

间隔织物放置在填充模具中,将组合聚醚和多亚甲基多苯基多异氰酸酯按1∶1的质量比均匀混合,用自制搅拌器以300 r/min的转速高速搅拌10 s,将所制得的混合物迅速填充到间隔织物内。常温下发泡完全后测试,填充泡沫密度为0.09 g/cm3。

对机织间隔织物面层进行树脂复合,环氧树脂与聚酰胺树脂按 1∶1的比例混合[11]43,加入树脂总质量10%的无水乙醇作为稀释剂,用于控制树脂的黏度。采用手糊法进行复合,控制复合树脂量为750 g/m2。

1.3 冲击试验

测试仪器为ZCJ9302型仪器化落锤冲击试验机,采用的标准为ASTM D7136/D7136M—2012《纤维增强聚合物基体复合材料抗落锤撞击损失测量的标准试验方法》。冲击试样根据标准裁剪成100 mm×60 mm的尺寸,由于冲击位置对板材冲击性能有一定的影响[12],本次试验冲击位置均为四个接结点中间的非接结位置。

在进行冲击测试之前,进行了6 J,10 J,12 J,13 J,14 J的测试,对比冲击后的效果。参考标准GB 11548—89《硬质塑料板材耐冲击性能试验方法》中试样的破坏判断方法,即实验室正常光照条件下,能用肉眼见到落槌冲击试样板材所造成裂缝或裂纹[13]。最终试验参数冲击能量设定为13 J,根据能量公式计算得到落锤冲击高度为0.66 m。

1.4 侧压试验

复合板材在经历低速冲击载荷作用后,其内部结构明显受损,复合板材的强度有一定幅度下降,为了解复合板材受损的程度,进一步说明复合板材的抗冲击性能,分析材料强度的退化情况,在完成冲击试验后,又对板材进行侧压试验,对板材冲击前后侧压性能进行测试和对比分析。侧压试样规格为100 mm×60 mm,按照GB/T 1454—2005《夹层结构侧压性能试验方法》,采用YG028A型SANS微机控制电子万能试验机。设置夹持距离70 mm,最大位移8 mm,测试过程中加载速度2.0 mm/min。

2 结果与讨论

2.1 冲击试验

在锤头触碰到板材面层时,锤头会给予板材一个纵向冲击力,面层表面的树脂首先遭到破坏,紧接着是织物受破坏,然后是中间泡沫受破坏,由于接结纱芯柱的存在,在冲击过程中接结纱芯柱会起到一个纵向支撑作用,当冲击力达到接结纱芯柱的屈服力,接结纱芯柱会弯曲断裂失去支撑作用,板材会受到严重破坏。

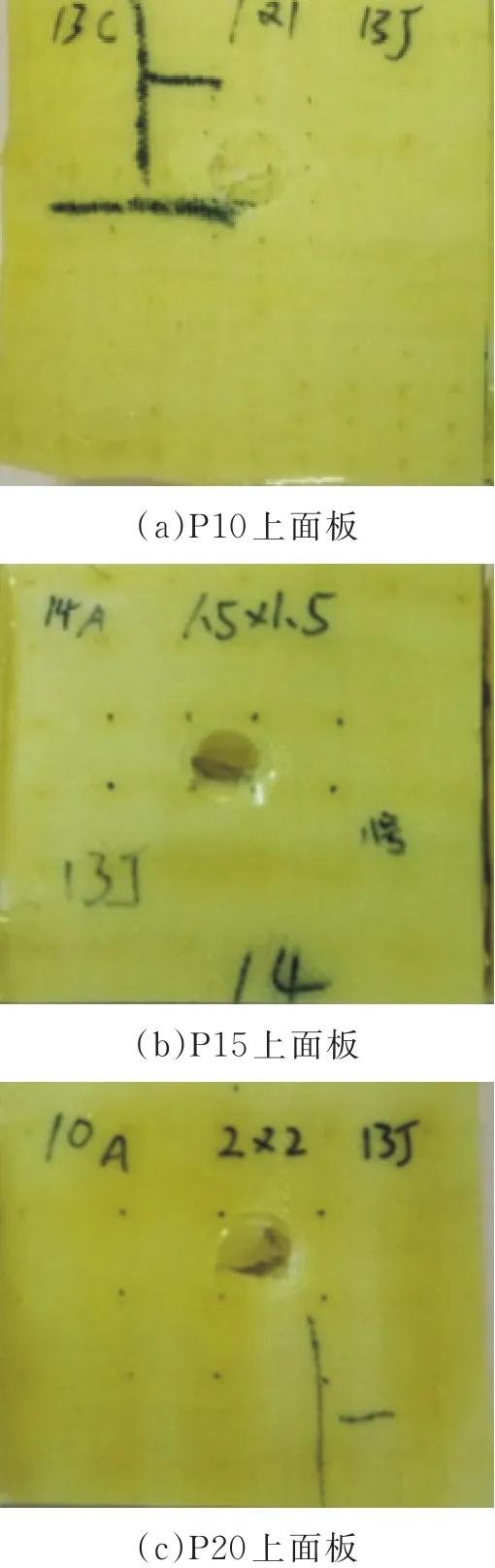

三种复合板材在低速冲击作用下的破坏程度如图1所示。可以看出板材在承受冲击时,P10上面板基体及纤维轻微开裂,内部泡沫有少许凹陷,下面板完好无损;板材P15上面板基体及纤维开裂,内部泡沫被冲碎,但下面板完好;而接结纱芯柱密度最小的板材P20上面板基体及纤维严重开裂,内部泡沫全部被冲碎,下面板有明显的裂纹。

图1 三种板材冲击破坏程度

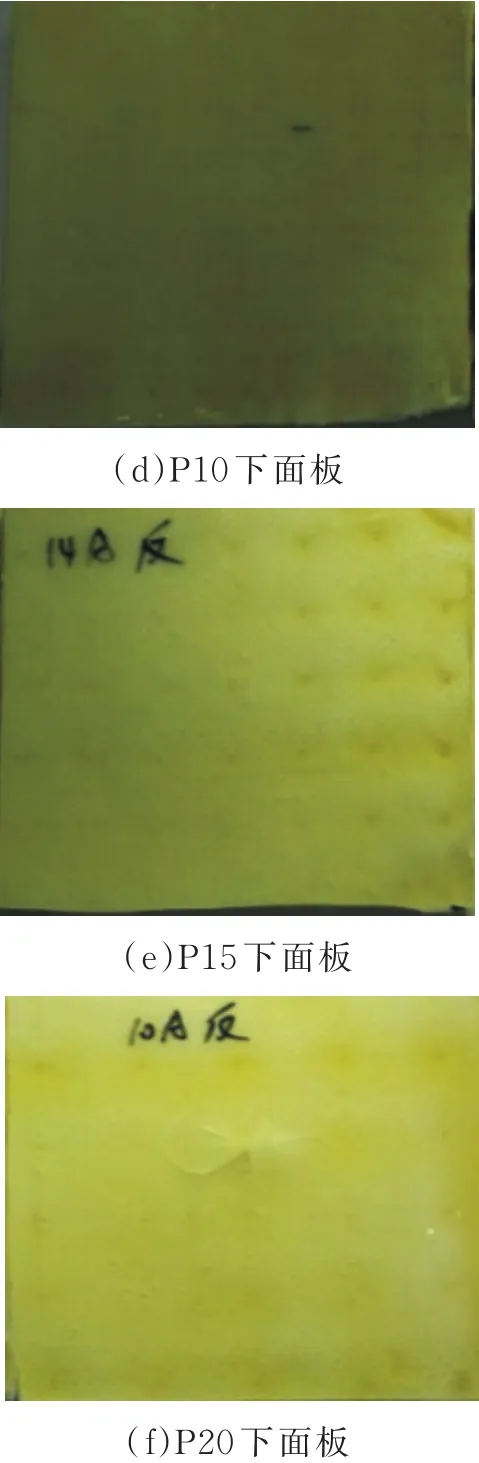

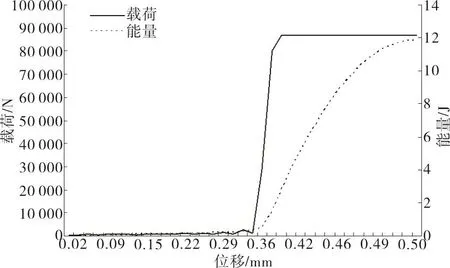

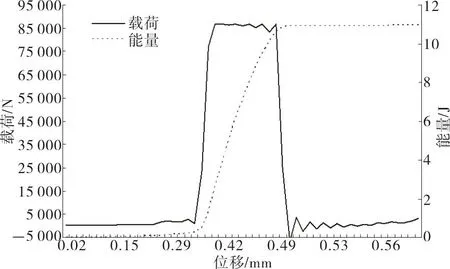

不同芯柱密度的板材,在承受相同能量的冲击时,板材吸收的冲击能不同,冲击载荷也不同,三种复合板材的冲击位移⁃载荷(能量)曲线图如图2、图3和图4所示。

三种板材的三种破坏程度对应其位移⁃载荷曲线各不相同。P10板材,锤头接触板材瞬间开始承受冲击载荷,先是上面板受力,通过中间的树脂芯柱协同承载并传递载荷,冲击力值迅速增大;复合板材P15,经纬向隔距15 mm,略大于锤头直径(直径约12 mm),冲击曲线出现两个波峰,这是由于板材内部存在泡沫空腔(板材内部只有聚氨酯泡沫填充,没有接结纱芯柱连接的位置),锤头冲击板材面板时载荷增大,上层面板被破坏,锤头继续下落,冲击泡沫空腔时,周边的树脂芯柱承载能力降低,冲击载荷急剧减小,随后锤头越过空腔冲击下面板,载荷继续增大;复合板材P20的树脂芯柱隔距远远大于锤头直径,冲击过程中板材上面板承受载荷后,纵向没有树脂芯柱的协同承载,冲击力值迅速增大直至下面板被破坏。冲击试验中,板材对冲击能量的吸收随着芯柱密度的增大,吸收能量的强度逐渐增大,冲击位移⁃能量曲线显示,锤头接触试样到锤头与试样分离过程中,P10板材吸收的最大冲击能量最高,为12 J,P20板材吸收的冲击能量最低,为10.98 J。

图2 复合板材P10位移⁃载荷(能量)曲线

图3 复合板材P15位移⁃载荷(能量)曲线

图4 复合板材P20位移⁃载荷(能量)曲线

因此,在经受相同的能量冲击时,接结纱芯柱密度越大,复合板材的抗冲击性能越好。接结纱芯柱密度越大,冲击点离周围接结纱芯柱越近,板材在经受冲击时,接结纱芯柱越容易承受冲击作用,且接结纱芯柱分布密度越大其承受的力就越大,同时接结纱芯柱和填充泡沫协同作用,限制了冲击过程中泡沫的横向变形,这种限制越大,板材的抗冲击性能越好,板材面板就越不容易被损坏。同时观察可见,由于两面板之间有接结纱芯柱连接,板材承受冲击作用后只是冲击位置的局部破坏,未发生面板和泡沫芯层完全分离的整体破坏。

2.2 侧压

由于复合板材具有各向异性,经向侧压数据与纬向侧压数据有一定差别[11]44,为保证试验数据准确,均选用经向侧压数据。试验观察可知,经受了冲击作用的复合板材在侧压作用下仍未发生整体破坏。图5为复合板材P20冲击前后的侧压位移⁃载荷曲线。曲线显示,承受冲击作用后,板材所能承受的侧压载荷明显下降。这是因为在侧压过程中,主要由面板和芯体承受主要载荷,面板损伤越大时应力传递越困难,导致在面板损伤部位易形成应力集中,使板材发生弯曲而失效。所以承受冲击作用之后的板材达到的最大载荷值及达到最大载荷值的位移都比冲击前的小,板材的力学性能有一定的下降,会在较小位移内达到屈服载荷。

图5 复合板材P20冲击前后侧压曲线

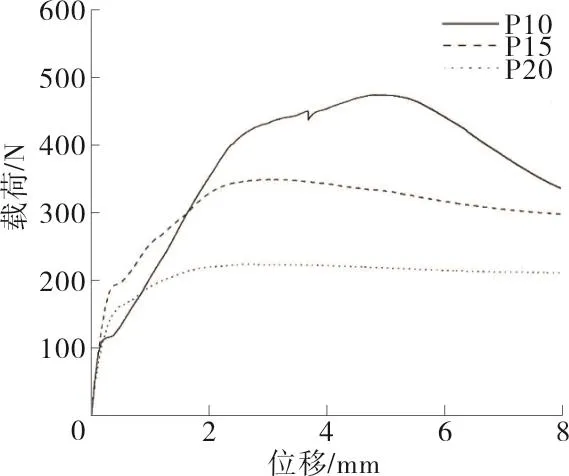

图6 为三种不同接结纱芯柱分布密度的复合板材承受冲击后的侧压位移曲线。

图6 三种复合板材冲击后侧压曲线

由图6可见,接结纱芯柱分布密度越大,板材所承受的最大侧压载荷越大,这是因为板材在承受侧压力时,由于接结纱芯柱连接正反两面,阻止面板与泡沫分离,接结纱芯柱越多,阻力越大,板材承受载荷越大。板材经过低速冲击后,其面板和芯体均受到不同程度的损伤,整体协同作用下降,造成板材侧压强度降低,三种板材由于结构的差异,承受冲击后各自的受损程度不同,也导致了板材承受冲击后,侧压强度的差异。

依据标准中的公式计算三种板材冲击前后的侧压强度。依据三种板材承受冲击作用前后侧压强度的变化情况计算强度损失率。具体结果如图7所示。

图7 三种复合板材冲击前后侧压强度及损失率

由图7可见,接结纱芯柱分布密度最大的板材P10侧压强度损失率最小,板材P15较大,而接结纱芯柱分布密度最小的板材P20侧压强度损失率最大,说明在承受相同能量的冲击作用后,板材P10受损程度最小,板材P15较大,板材P20受损程度最大。这一结果与直观观察结果一致,进一步说明了间隔织物复合板材的接结纱芯柱密度越大,其抗低速冲击性能越好。

3 结论

采用涤纶长丝作为原料,设计织造了三种接结纱分布密度的机织间隔织物,对其内部进行泡沫填充,面层进行树脂复合,制成间隔复合板材。测试了三种板材抗冲击性能和冲击前后的侧压性能,并进行了对比分析,结论如下:

(1)对板材进行定能量的冲击试验可知,由于板材两面板间由接结纱芯柱连接,板材在冲击作用下未发生整体破坏,只是局部的冲击损伤,并且接结纱芯柱的分布密度越小,板材受冲击后表观损伤越明显。可知在一定范围内,接结纱芯柱分布密度越大,板材的冲击损伤越小,板材的抗冲击性能越好。

(2)对冲击前后的板材进行侧压试验可知,板材承受冲击作用后侧压强度有明显的下降,并且接结纱芯柱密度越大,板材承受冲击后的侧压强度损失率越小。进一步说明在一定范围内提高板材的接结纱芯柱的分布密度,有利于提高间隔织物复合板材的抗冲击性能。