再流化混凝土的性能试验研究

2020-01-09黄睿

黄 睿

(中铁物资集团有限公司, 北京 100143)

1 绪论

随着混凝土外加剂技术的不断发展,普通新拌混凝土的工作性能能够被延长到2 小时,甚至更长的时间,同时不延长混凝土的凝结时间。但是,由于内在和外在的原因,新拌混凝土往往超过4 个小时甚至更长时间没有被浇筑,导致混凝土失去工作性能,无法使用,只能退回商品混凝土搅拌站重新调整。这样不但造成了原材料的浪费,而且严重影响施工质量和施工进度。造成长时间不能浇筑混凝土的原因有:(1)外加剂与混凝土适应性差导致混凝土工作性能损失过快;(2)夏季温度过高引起的混凝土工作性能损失过快;(3)运输距离过长以及不可预知的事件发生,如:混凝土罐车或泵车故障等;(4)由于施工现场的原因使罐车等待时间过长;(5)调度对情况判断失误使工地现场出现罐车积压的情况等。[1]商品混凝土搅拌站对这部分混凝土的处理方式大多是增加外加剂用量和增加用水量调整出工作性能后降低标号使用,这样调整既不能保证混凝土的工作性能,也不能保证混凝土的强度。如果控制不好很容易造成混凝土在短时间内凝结,最后只能进行砂石分离,浪费原材料的同时,污染环境,而且给商品混凝土搅拌站造成经济损失。为了解决这一问题,在实验室模拟整个过程,保证混凝土初凝之前,进行定量分析。

2 原材料及试验方法

2.1 原材料

外加剂:聚羧酸系减水剂;

水泥:冀东盾石P·O 42.5 水泥;

粉煤灰:大唐电厂,Ⅱ级粉煤灰;

矿粉:唐山银水集团,S95 级;

河砂:石家庄灵寿县中砂,细度模数2.8;

碎卵石:北京市大兴区魏善庄吴庄料场5~25 连续级配;

缓凝剂:葡萄糖酸钠;

2.2 试验选用C40 配合比

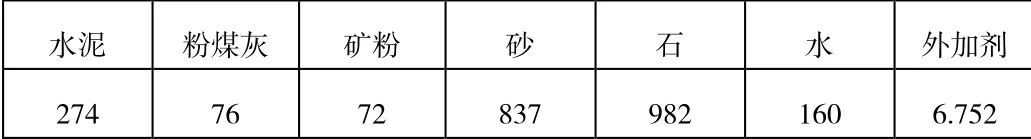

表1 混凝土配合比(kg/m3)

2.3 试验方法

试验环境温度为12℃~14℃,湿度为40%~50%;

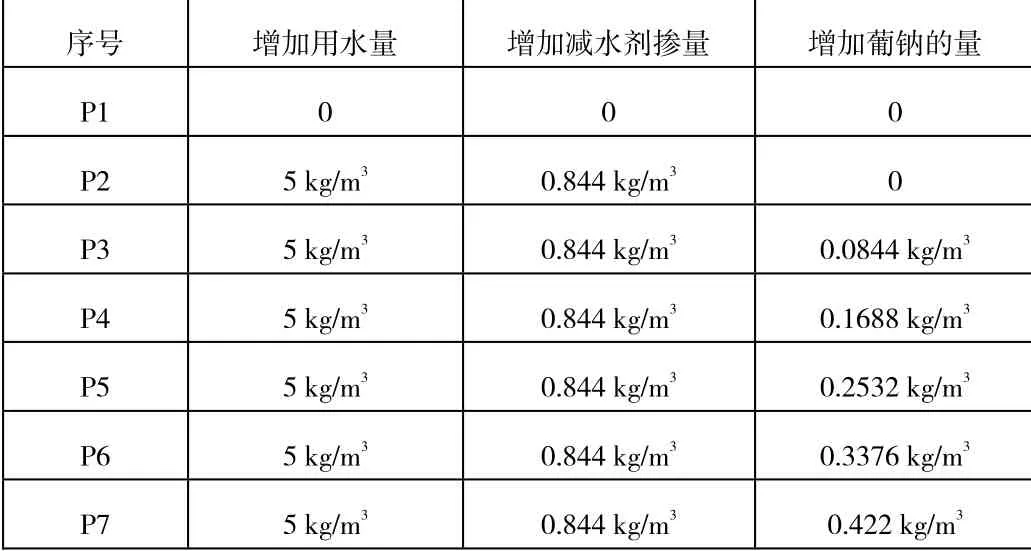

按照表1 混凝土配合比搅拌7 份相同的混凝土,每份25L,首先取部分P1 样测量大于100h 的绝热温升曲线,同时测定P1 的120min 工作性能,然后将P1 成型为100mm×100mm×100mm 的混凝土试块测定3d、7d、28d 的抗压强度,将P2—P7 静置4h 后(保证在混凝土初凝之前),二次添加水、外加剂、缓凝剂葡萄糖酸钠,测量P4,P5,P7 三个样品大于100h 的绝热温升曲线,同时测定P2~P7 的120min 工作性能,然后将P2~P7 成型为100mm×100mm×100mm 的混凝土试块测定3d、7d、28d 的抗压强度,二次添加水、外加剂、葡萄糖酸钠的量如表2 所示:

表2 葡萄糖酸钠为缓凝剂各组混凝土再流化需要增加的组分

3 试验结果及分析

3.1 再流化混凝土凝结时间

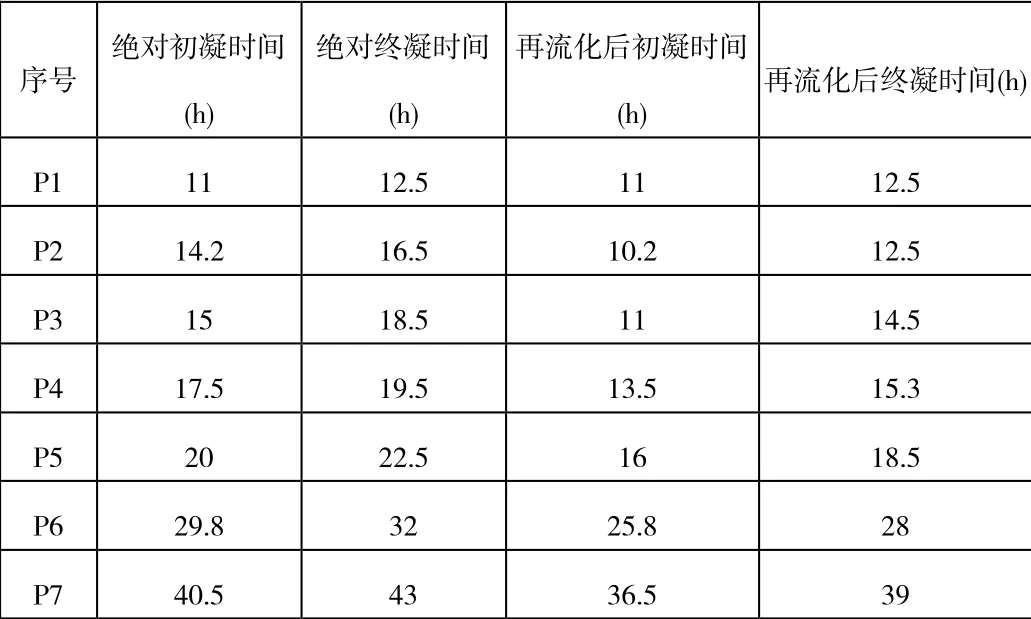

由表3 可知,P6、P7 再流化之后的凝结时间过长,初凝时间均超过25h,轻则影响施工进度,重则容易出现工程事故,因此P6、P7 不能满足工程要求。P2~P5 的凝结时间在正常范围内。

表3 再流化混凝土的凝结时间

3.2 再流化混凝土工作性能

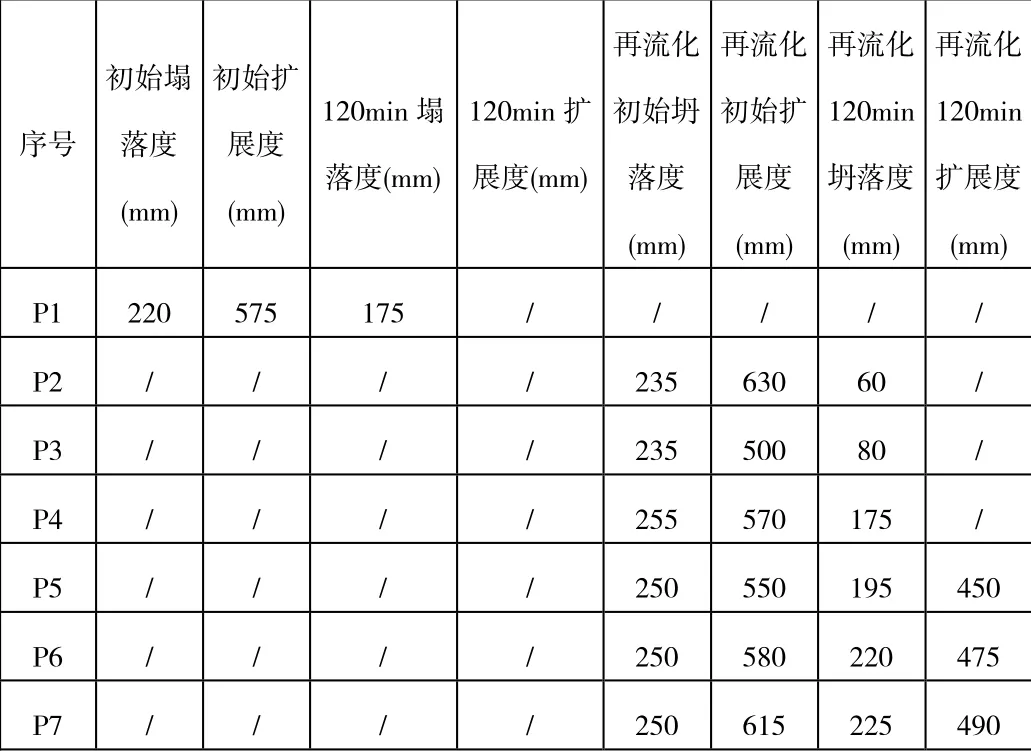

由表4 可知,P2,P3 再流化之后120min 的工作性能比较差,已经不能满足现场要求;P6,P7 再流化后120min 仍有不错的工作性能能够满足施工要求,但是两组实验的凝结时间过长。P4 再流化后初凝时间13.5h,终凝时间15.3h,P5 再流化后初凝时间为16h,终凝时间为18.5h,都在正常的凝结时间范围,而且再流化后120min 有不错的工作性能,能够满足施工要求。

表4 再流化混凝土工作性能

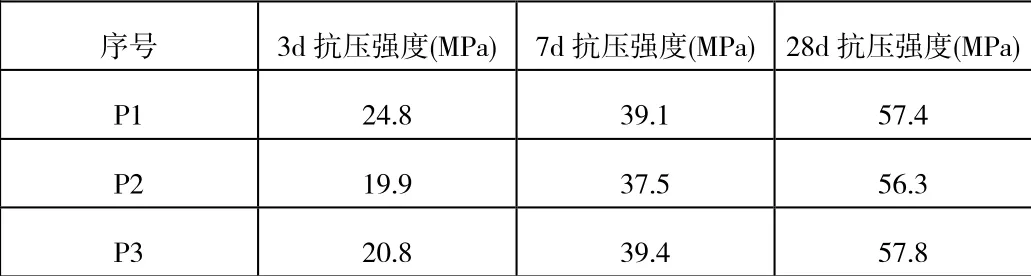

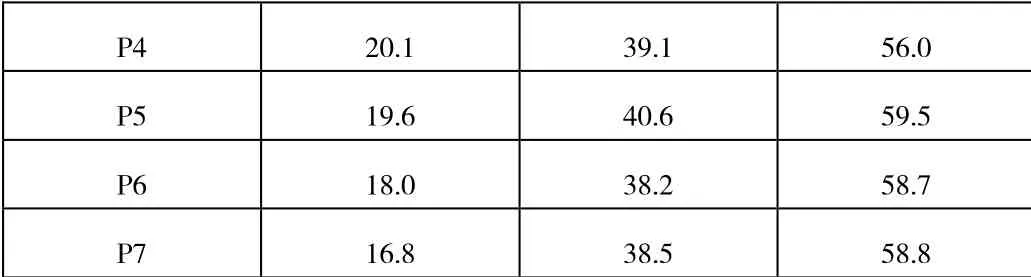

3.3 再流化混凝土各龄期抗压强度

由表5 可知,P2~P7 随葡萄糖酸钠量增加3d 抗压强度逐渐降低,且均低于P1,而P2~P7 的7d、28d 抗压强度与P1 相比接近甚至略高于P1。结果表明,增加5kg/m3水,0.844 kg/m3的外加剂以及一定量的葡萄糖酸钠并不影响混凝土28d的抗压强度。

表5 再流化混凝土各龄期抗压强度

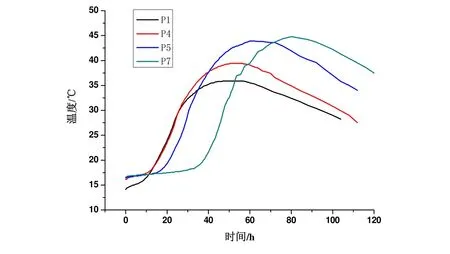

3.4 再流化混凝土温升曲线

由图1 可知,再流化的P4、P5、P7 三个样品的起始温度明显高于P1,这说明P4、P5、P7 在进入密闭环境之前与外界有比较明显的热交换,受环境温度的影响比较明显,二次添加葡萄糖酸钠能够明显抑制混凝土的放热,混凝土的放热时间明显延后,而且随着葡萄糖酸钠量的增加,再流化混凝土的凝结时间越长,但是在绝热环境下最高温度随之升高,从初凝到最高温度的时间略有缩短,放热量明显增加。

图1 以葡萄糖酸钠为缓凝剂再流化混凝土的温升曲线

4 结论

4.1 随着二次添加葡萄糖酸钠量的增加推迟了混凝土的放热时间,延长了混凝土的凝结时间,绝热温度明显增加;

4.2 二次添加5kg/m3水,0.844 kg/m3的外加剂以及一定量的缓凝剂的情况下降低混凝土的3d 抗压强度,并不影响混凝土7d 和28d 的抗压强度,根据以上的试验方法进行调整,再流化的混凝土仍然可以按照原始标号应用,不必降低标号使用;

4.3 该试验是将新拌混凝土静置4h 后进行的,当静置时间超过4h,或者有特殊性能要求的混凝土还需要进一步讨论;