稠油油藏蒸汽驱后期CO2辅助蒸汽驱技术

2020-01-09席长丰齐宗耀张运军刘彤沈德煌木合塔尔董宏李秀峦蒋有伟王红庄

席长丰,齐宗耀,张运军,刘彤,沈德煌,木合塔尔,董宏,李秀峦,蒋有伟,王红庄

(1.提高石油采收率国家重点实验室,北京 100083;2.中国石油勘探开发研究院,北京 100083;3.中国石油新疆油田公司勘探开发研究院,新疆克拉玛依 834000)

0 引言

目前稠油油藏主要采用热力开采技术,包括蒸汽吞吐、蒸汽驱、蒸汽辅助重力泄油技术以及火驱等[1-4]。蒸汽驱是稠油油藏蒸汽吞吐后一项重要的接替技术,但进入蒸汽驱后期,常常出现油汽比低、高含水、汽窜等问题,经济效益极差,面临关停,亟待转换开发方式[5-6]。

针对蒸汽驱技术存在的问题,国内外先后提出了气体泡沫、高温凝胶等蒸汽驱调剖技术[7-10]。由于CO2溶于稠油后能够膨胀降黏、降低界面张力[11-13],可作为主要助剂,用于蒸汽辅助开采稠油油藏[14-17]。Bagci等[18]通过一维物理模拟实验研究连续注入CO2对稠油采收率的影响,实验结果表明 CO2辅助蒸汽驱比蒸汽驱提高采收率约15.6%,并发现气汽比是影响最终采收率的关键参数。陶磊等[19]、欧阳传湘等[20]、李兆敏等[21]、Sun等[22]针对 CO2与稠油的作用机理开展了深入的实验研究和数值计算。Jha等[23-29]探讨了注入CO2对提高采收率的影响,并针对超临界 CO2和过热蒸汽相互作用进行了室内实验和数值模拟研究,证实注入CO2是提高稠油油藏采收率的有效措施。

但是,国内外关于 CO2辅助稠油油藏开采的研究大多集中在 CO2和蒸汽相互作用机理的室内研究和理论研究方面,或者以调剖调驱为主的技术措施上,很少根据实际油藏条件和采油生产条件,按相似比例方法开展三维物理模拟研究,以便把模拟结果直接扩展应用于油藏生产。目前研究的理论性强,但缺乏持续性、系统性、针对性,解决不了蒸汽驱后期面临的汽窜和提高采收率的根本问题,缺乏有效的蒸汽驱后期接替开发模式和技术[30-31]。

本文以新疆油田J6区块为例,结合具体油藏条件和生产工艺,根据相似比例原理,开展了三维物理模拟实验,分别对全射孔条件下蒸汽驱、CO2辅助蒸汽驱、CO2泡沫辅助蒸汽驱和射开下部油层下半部分条件下蒸汽驱、CO2辅助蒸汽驱开发效果进行了实验研究,提出了蒸汽驱后期 CO2辅助蒸汽驱开发技术;然后根据三维物理模拟实验结果,从新疆油田J6区块蒸汽驱的开发现状出发,进行 CO2辅助蒸汽驱现场设计与应用。

1 蒸汽驱后CO2辅助蒸汽驱三维物理模拟实验

本次物理模拟实验针对新疆油田J6区块蒸汽驱后期汽窜、油汽比低等问题,分别对全射孔条件下蒸汽驱、CO2辅助蒸汽驱、CO2泡沫辅助蒸汽驱和射开下部油层下半部分条件下蒸汽驱、CO2辅助蒸汽驱开发效果进行了实验研究。

1.1 实验装置

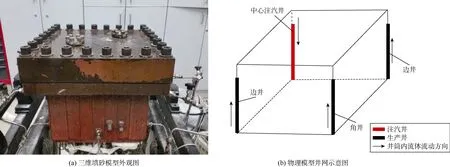

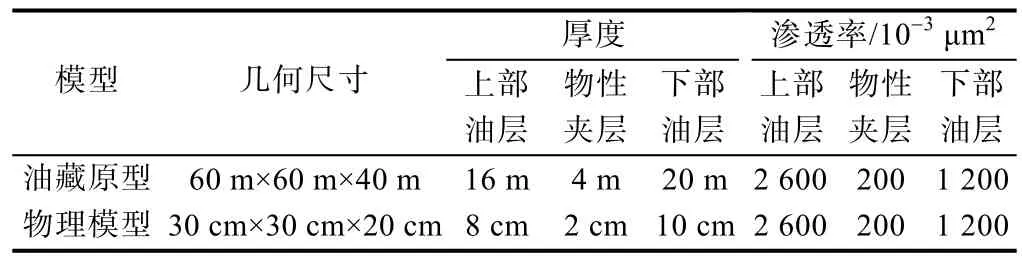

新疆油田J6区块蒸汽驱采用反九点面积井网,三维物理模拟实验模型井网取反九点面积井网的 1/4部分(见图1)。为了研究射孔位置对开发效果的影响,模型中共设置了 8口井,即每个井位设置两口井,分别考虑油层段全部射开及射开下部油层下半部分的情况。根据实际油藏条件,设计填砂模型,按相似比例方法[14]设计模型参数(见表1)。模型纵向上分为上部油层、中部物性夹层、下部油层 3个单元,分别代表实际油层的 J3q22-1(上侏罗统齐古组 2油层组 2-1小层)小层、物性夹层和J3q22-2小层。

1.2 实验过程

实验过程中,蒸汽驱阶段初始蒸汽注入速度 80 mL/min(水当量),估算注入模型内的过热蒸汽干度大于 85%,后期注入速度根据实验过程进行适当调整。添加 CO2气体的条件下,蒸汽注入量与相应温度压力条件下的 CO2注入量之和与蒸汽驱阶段蒸汽注入量基本相同。

图1 三维物理模拟实验填砂模型外观和井网示意图

表1 模型参数设计表

1.2.1 全射开油层物理模拟实验

全射开油层物理模拟实验过程主要分为蒸汽驱、CO2辅助蒸汽驱、CO2泡沫辅助蒸汽驱3个阶段,实验过程中注汽井和生产井都采用全井段射孔的方式,与现场射孔方式一致,实验过程中没有调整。

1.2.2 蒸汽驱后进行射孔调整的物理模拟实验

蒸汽驱后进行射孔调整的物理模拟实验过程主要分为蒸汽驱、CO2辅助蒸汽驱 2个阶段,蒸汽驱阶段注汽井和生产井采用全井段射开的方式,蒸汽汽窜后,含水率达 95%时,蒸汽驱阶段结束;然后对注汽井和生产井进行射孔调整,仅射开下部油层的下半部分进行CO2辅助蒸汽驱。

2 实验分析与讨论

2.1 全射开油层物理模拟实验

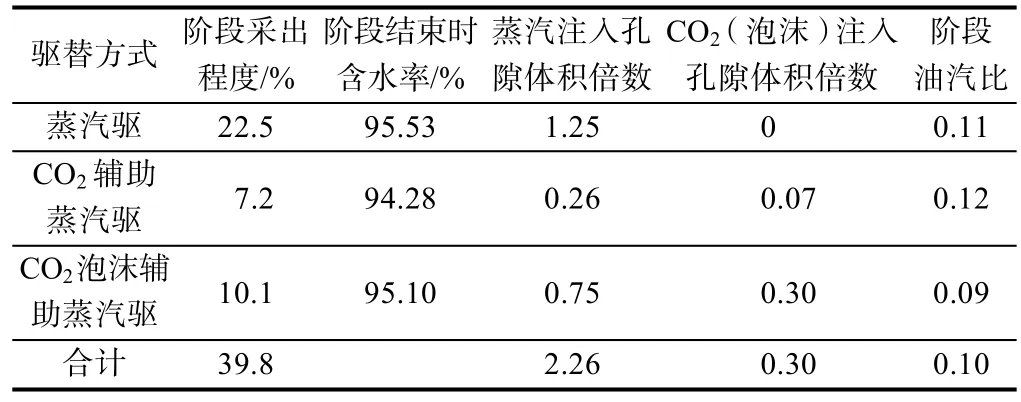

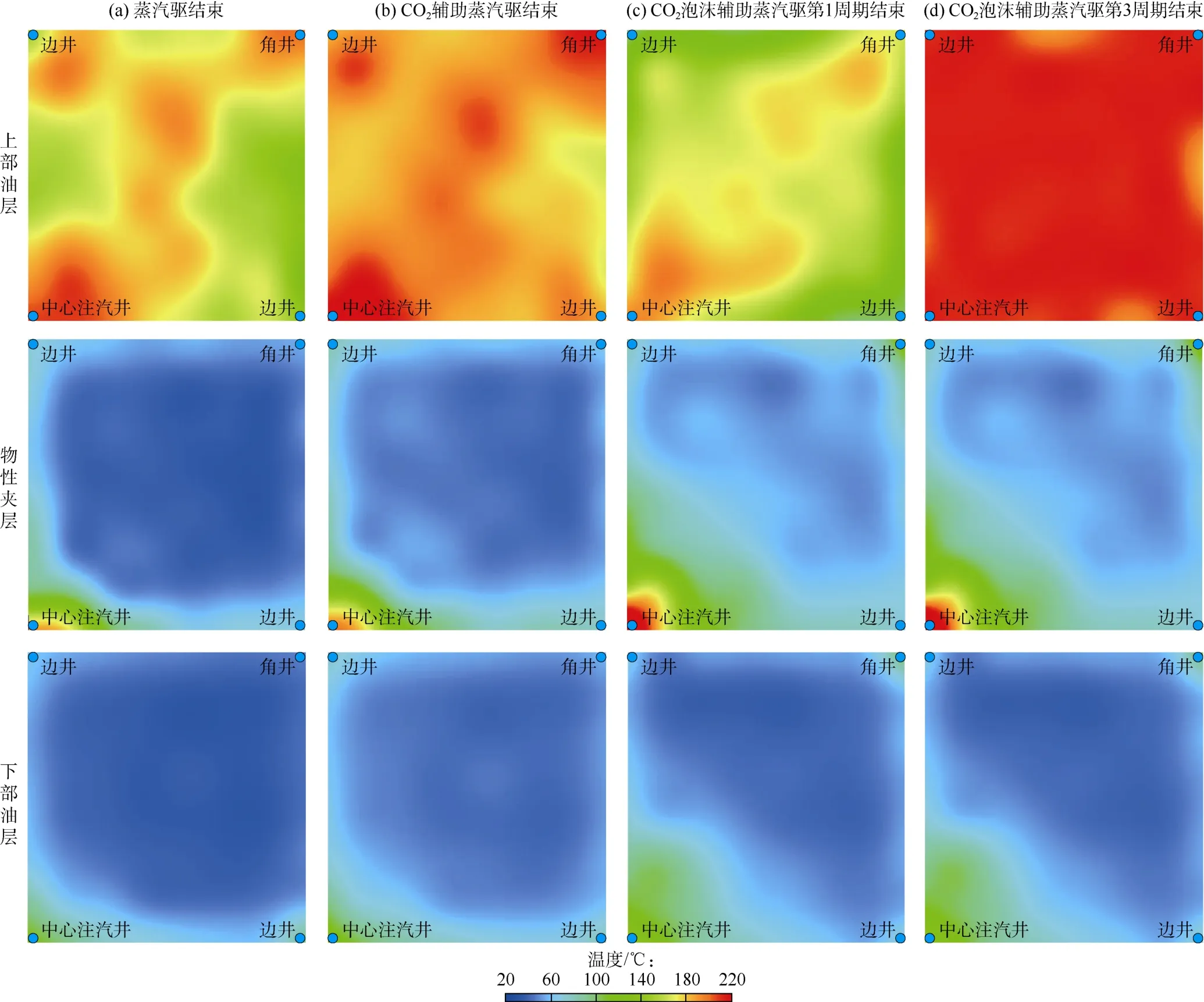

蒸汽驱阶段蒸汽初始注入速度为80 mL/min,油层全射开条件下蒸汽驱和复合蒸汽驱开采效果见表2,温度场如图2所示。

实验分为3个阶段,第1阶段为蒸汽驱阶段,可以看出,由于油层全射开,蒸汽吸汽层段主要为上部油层,并且沿上部油层很快汽窜,进入生产井,产出液表现出高温高含水特征,蒸汽驱被迫停止。第 2阶段采用蒸汽+CO2的混合注入方式,由于CO2能够提高驱油效率和热利用效率,开发效果提升,但是很快发生汽(气)窜,CO2辅助蒸汽驱无法有效进行。为了有效抑制汽(气)窜,实验第3阶段采用CO2泡沫辅助蒸汽驱进行开采,采用 CO2泡沫段塞和蒸汽交替注入方式,注入过程为第1个周期先注入0.05 PV(孔隙体积倍数)的CO2泡沫段塞,再注入0.25 PV蒸汽;第2个周期注入0.10 PV的CO2泡沫段塞,再注入0.25 PV蒸汽;第3个周期注入0.15 PV的CO2泡沫段塞,再注入0.25 PV蒸汽。可以看出,随着蒸汽腔的发育,为了封堵上部的蒸汽腔,防止蒸汽从上部射孔层段产出,所用的CO2泡沫量越来越大,平面波及系数增加,但纵向波及系数增幅很小(见图2d),因此开发效果并没有有效改善,经济效益越来越差,说明单纯地靠泡沫调堵很难解决油层纵向动用问题。需要指出的是,实验使用的 CO2泡沫剂是笔者项目组经过反复筛选评价,目前能够得到的相对最好的耐高温泡沫剂,温度大于250 ℃时,阻力因子仍能达到20以上[32]。

表2 油层全射开蒸汽驱和复合蒸汽驱开采效果

图2 油层全射开条件下蒸汽驱和复合蒸汽驱温度场

所以,CO2辅助蒸汽驱和 CO2泡沫辅助蒸汽驱能够在一定范围内改善蒸汽驱汽窜后的油层波及体积,但是对于油层纵向厚度较大的油藏,CO2辅助蒸汽驱和 CO2泡沫辅助蒸汽驱并不能根本解决油层纵向波及体积问题,下部油层不能靠该技术实现有效动用。

2.2 蒸汽驱后进行射孔调整的物理模拟实验

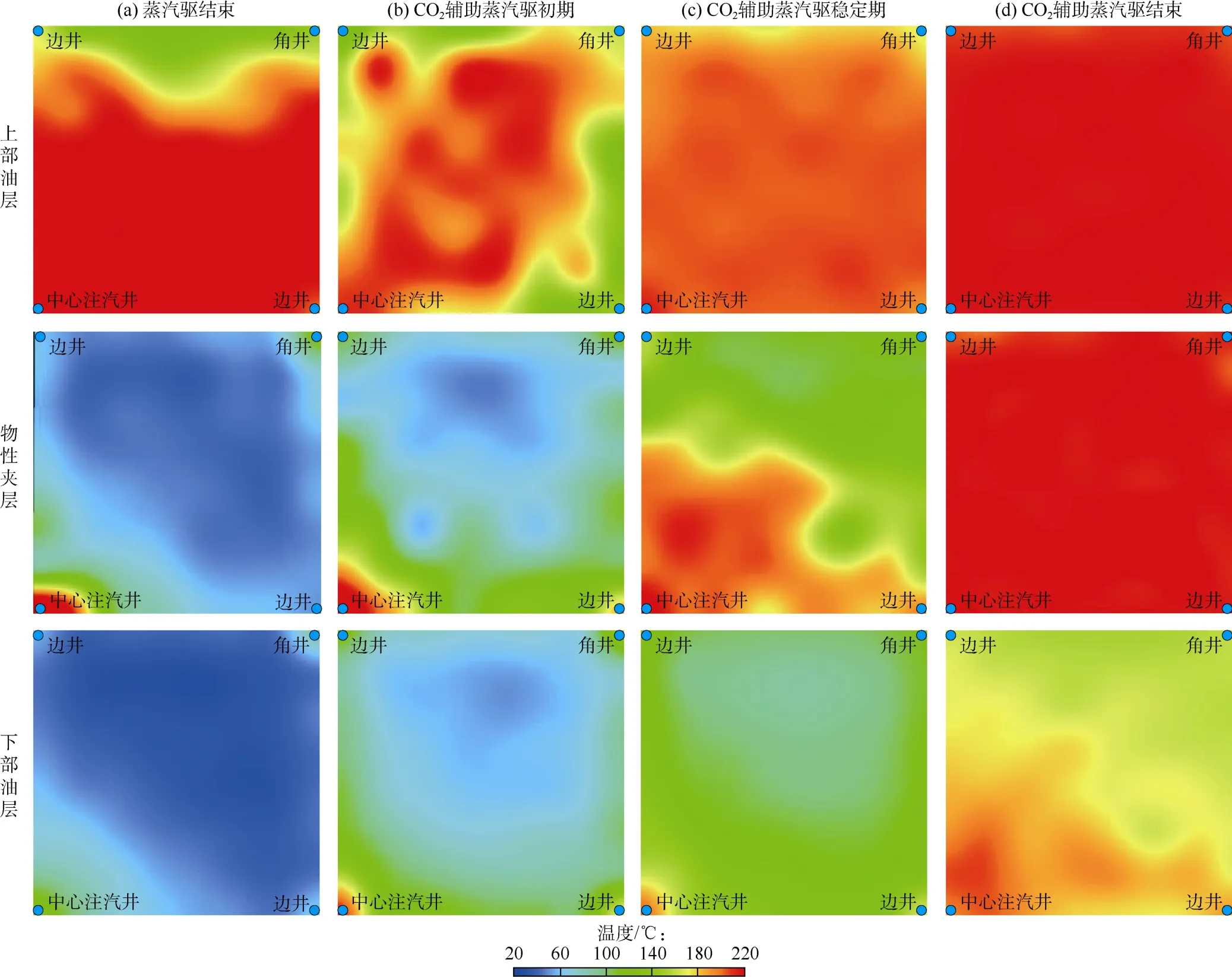

蒸汽驱和射孔调整后 CO2辅助蒸汽驱开采效果如表3所示,温度场见图3。

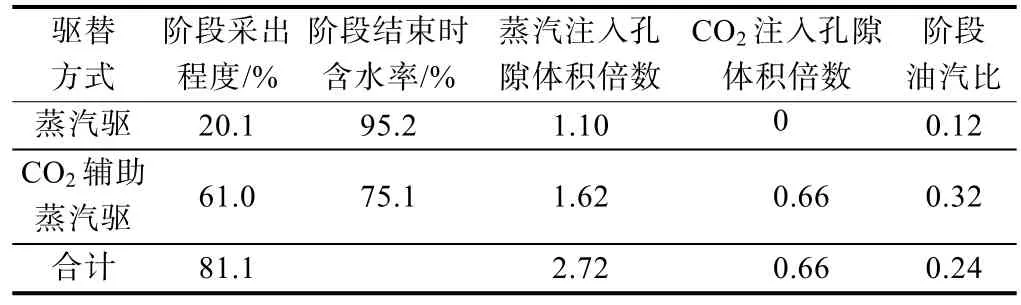

表3 蒸汽驱和射孔调整后CO2辅助蒸汽驱开采效果

图3 蒸汽驱和射孔调整后CO2辅助蒸汽驱温度场

从表2、表3、图2a、图3a可以看出,蒸汽驱阶段由于油层条件、实验条件基本一致,生产动态和效果也基本一致。射孔段调整为下部油层的下半部分后,CO2辅助蒸汽驱能够平稳进行,没有汽(气)窜现象,不需要泡沫剂进行调剖,阶段耗时4.5 h,可以保持长时间稳定生产,阶段采出程度高达 61%,油汽比达到0.32;整个实验过程中蒸汽腔由生产井上部逐渐向下扩展,采收率从20.1%提高到81.1%,形成高效开发模式。

①形成了注汽井中下部蒸汽腔侧向扩展、生产井顶层汽腔超覆重力泄油的开发模式,且 CO2与蒸汽注入速度比可调空间较大。由于注汽井射孔段调整为下部油层的下半部分,CO2辅助蒸汽驱初期地层中下部显示出吸汽迹象,上部油层汽窜得到一定的抑制(见图3b),但蒸汽和 CO2气体很快超覆到上部油层,蒸汽腔在上部油层完全扩展(见图3c),然后向下部油层扩展。总体来看,蒸汽腔在注汽井附近具有整体侧向展开、上部油层超覆发育的特点;蒸汽腔在生产井附近遵循从上到下、垂向发育的规律,生产井附近的蒸汽腔与油层底部的射孔井段有较大的垂向距离,因此蒸汽不会从上部油层段产出,蒸汽腔能够不断沿生产井向下垂直扩展,充分利用注入蒸汽能量。对于生产井,蒸汽腔扩展前缘是受汽液界面控制的稳定高温油水,此状态与蒸汽辅助重力泄油(SAGD)生产过程中的汽液界面控制机理类似[33]。

CO2辅助蒸汽驱过程中,生产井长期稳定产出高温液体,与常规蒸汽驱过程中蒸汽遇高温液体很快汽窜导致停产或转入间歇蒸汽驱生产具有根本性的差异,形成了直井井网条件下的重力泄油模式。基于上述蒸汽腔发育特征和稳定生产过程,已无需采用 CO2泡沫进行调剖调驱。

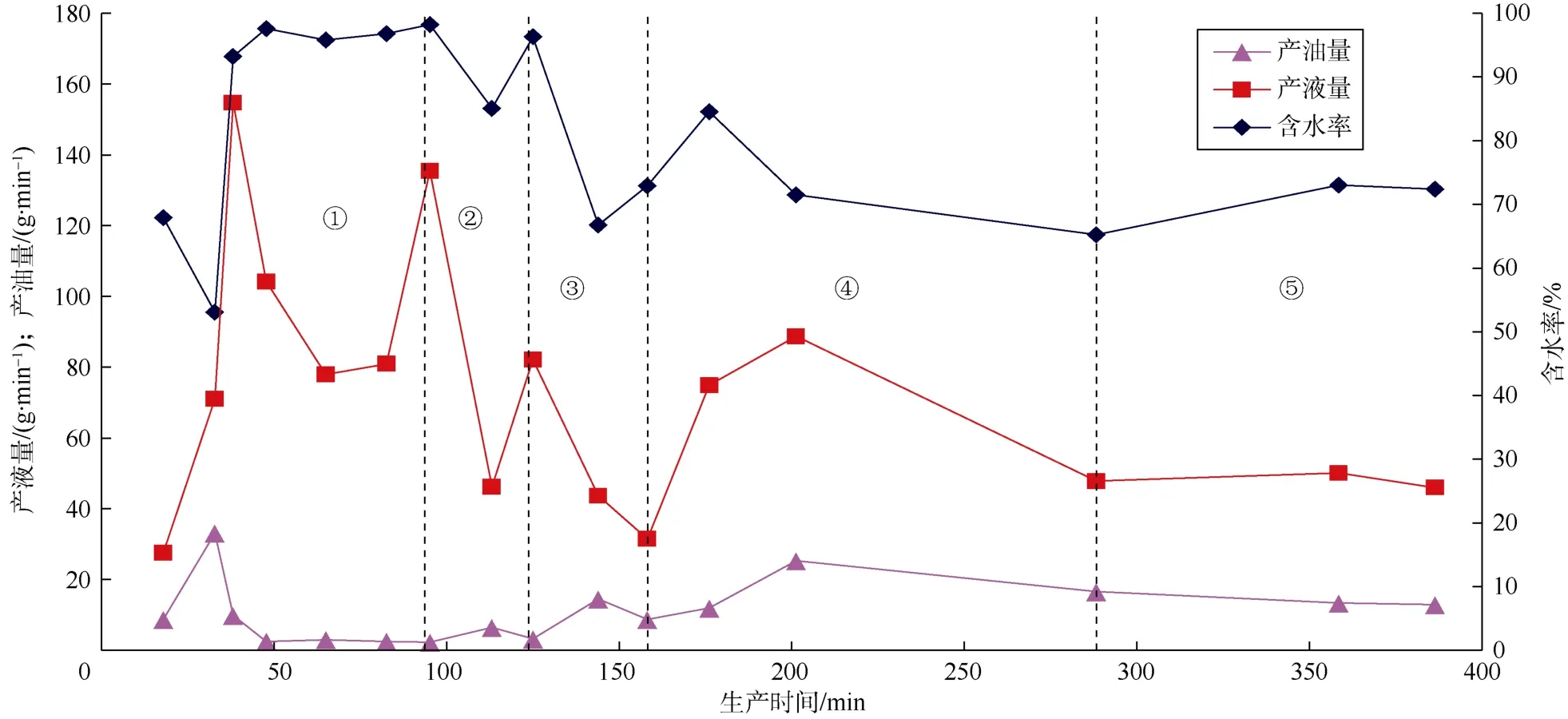

CO2辅助蒸汽驱注入参数需要与蒸汽腔的消耗能力相匹配。射孔段调整后,若初期蒸汽注入速度 80 mL/min调整为“蒸汽注入速度65 mL/min+CO2注入速度200 mL/min(标准状况下的计量值)”,该条件下持续注入15 min,生产井容易高温汽窜,蒸汽腔不容易调控,含水率在85%左右波动;将注入参数调整为“蒸汽注入速度50 mL/min+CO2注入速度250 mL/min”,生产井稳定产出高温流体,蒸汽腔持续稳定发育,说明蒸汽腔达到消耗蒸汽的最大能力,该条件下持续注入65 min,含水率一直稳定在75%左右。为了验证CO2与蒸汽的合理注入比例参数,继续调整注入参数研究蒸汽腔发育状态和生产井的生产动态。加大 CO2的注入速度,将注入参数调整为“蒸汽注入速度50 mL/min+CO2注入速度380 mL/min(此速度已达CO2注入计量设备的最大值)”,蒸汽腔和生产井保持稳定状态,含水率在65%左右,该阶段持续了133 min;后期又进一步将注入参数调整为“蒸汽注入速度30 mL/min+CO2注入速度380 mL/min”,蒸汽腔稳定扩展,生产井稳定生产,含水率在 70%左右,但此时生产井有间歇气窜现象,分析得出有自由气相CO2产出,此阶段持续100 min,整个 CO2辅助蒸汽驱实验结束。蒸汽驱和射孔调整后CO2辅助蒸汽驱生产动态曲线见图4。实验发现,CO2的注入速度可调空间较大,CO2与蒸汽的注入速度比从5∶1到13∶1,蒸汽腔都能稳定扩展发育。从整个实验过程来看,初期以较低速度注入 CO2进行辅助蒸汽驱,注入蒸汽以形成稳定蒸汽腔为主;后期蒸汽腔发育到一定体积时,CO2的注入速度可以进一步调高。

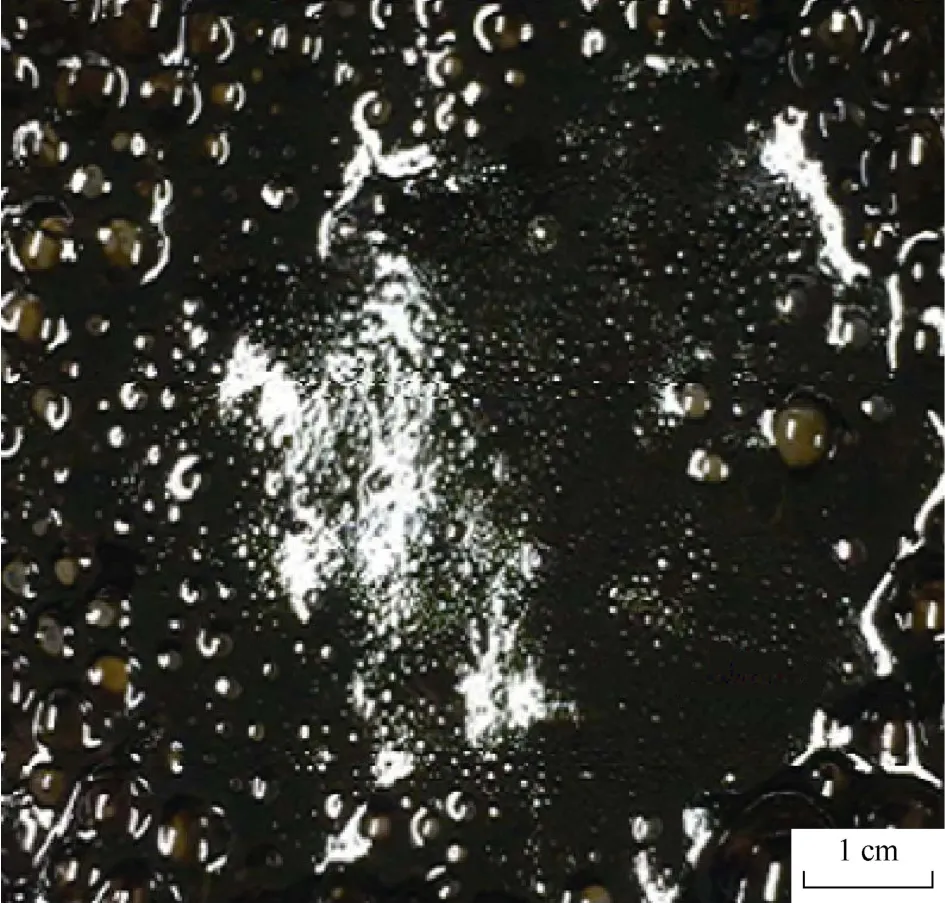

②形成了水、油、CO2三相乳化的稳定拟单相产出流体。CO2与蒸汽的注入速度比在5∶1到13∶1变化时,蒸汽腔有效发育,生产井一直产出稳定的乳化泡沫油,该乳状液弹性能量大,视黏度低。初步分析表明,CO2在从蒸汽腔到生产井流动过程中与地层流体接触,尤其是穿过蒸汽腔边界附近的汽液界面时,与油水相互作用形成稳定的乳化拟单相状态(见图5),含水率60%~70%,整体液体气体比为1∶6左右。

③CO2在顶部蒸汽腔起到隔热作用,在蒸汽腔内部降低了蒸汽分压,有效提高了注入蒸汽热效率。与SAGD开发方式就近泄油的模式不同[34-35],蒸汽驱过程中,蒸汽需要长距离运移,尤其是重力稳定蒸汽驱的蒸汽腔扩展模式中蒸汽要运移整个井距的长度,顶部盖层热损失达30%以上,而CO2可在油层上部起到较好的隔热作用。另外,CO2在蒸汽腔中降低了蒸汽的分压,提高了蒸汽的潜热利用率[36]。同等条件下的对比实验表明,没有 CO2辅助的情况下,进行同样的射孔调整后,阶段注入2.3 PV蒸汽,阶段采出程度也可达60%,但油汽比仅为0.19。

3 蒸汽驱后CO2辅助蒸汽驱矿场应用

3.1 新疆油田J6区块地质概况

选择新疆油田J6区块9个典型蒸汽驱后期井组进行 CO2辅助蒸汽驱矿场试验,该试验区储集层温度为20 ℃,原油黏度为7 000~12 000 mPa·s,为典型的稠油油藏。J6区块开发层系为 J3q22-1+J3q22-2,为一套辫状河三角洲前缘沉积。J3q22-1小层砂体平均孔隙度为30.3%,平均渗透率为2 623×10-3μm2,平均含油饱和度78%;厚度12~23 m,平均16 m。J3q22-2小层砂体平均孔隙度为28.2%,平均渗透率为1 200×10-3μm2,平均含油饱和度73%;厚度13~26 m,平均20 m。J3q22-1小层与 J3q22-2小层之间发育一套稳定的泥质砂岩、砂砾岩,局部为泥岩,厚度1~6 m,平均厚度4 m,泥质砂岩、砂砾岩渗透率 100×10-3~800×10-3μm2,平均200×10-3μm2,理论上不具备阻挡蒸汽流动的能力[37]。

图4 蒸汽驱和射孔调整后CO2辅助蒸汽驱生产动态曲线

图5 实验产出CO2乳化泡沫油

3.2 新疆油田J6区开发概况

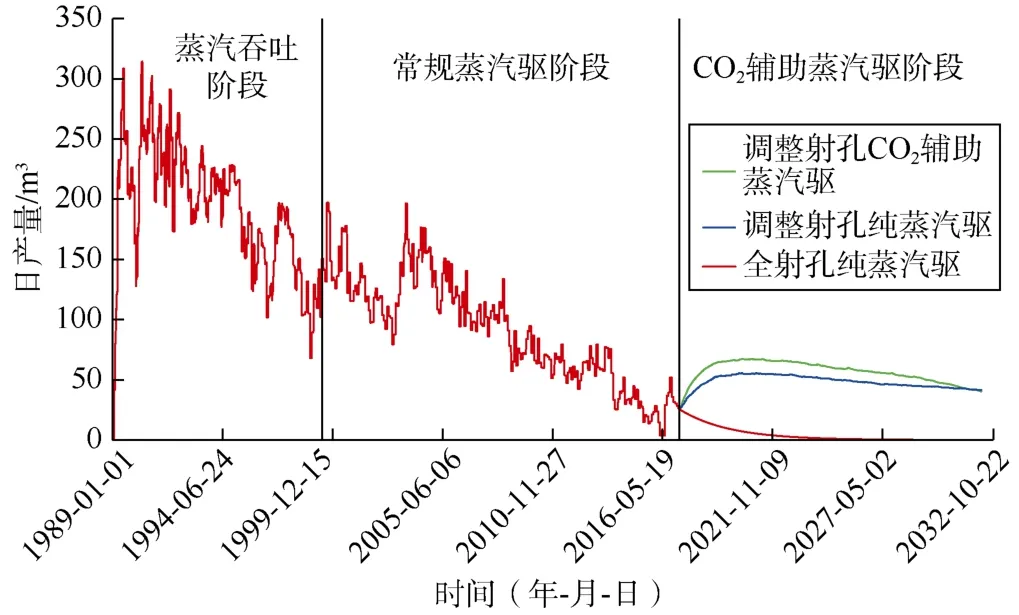

J6区块蒸汽驱采用反九点井网开发,从1989年1月1日开始实施蒸汽吞吐近10年,然后转常规蒸汽驱直到2018年1月1日。由于井筒内蒸汽的重力分异,蒸汽驱后期蒸汽在 J3q22-1油层顶部形成无效循环层,导致地下蒸汽波及体积基本不再增加,现场主要通过间歇注汽和间歇采油的方式在低效状态下维持生产[38]。受蒸汽超覆和油层非均质性的影响,汽窜热突破首先发生在油层顶部,从生产井上部射孔段直接产出高温蒸汽或者热水,热利用效率断崖式下降,蒸汽驱基本处于无效益开发状态。

根据试验区 9个井组内4口取心井(距离原注汽井35~50 m不等)资料进行分析和数值模拟拟合计算发现,注汽井附近蒸汽波及范围较大,原油饱和度下降幅度大,远离注汽井位置汽窜通道沿油层顶部发育,汽窜通道下部油层饱和度下降幅度小。总体来看,油层顶部局部形成了蒸汽腔,但受全井段射孔的影响,成为生产井直接汽窜的通道,汽腔不能有效扩展变大,导致汽窜后油层整体以热水驱为主,驱油效率低,形成整个油层段的油汽重力分异模式[39]。

3.3 现场应用设计及效果

2018年起试验区9个蒸汽驱井组转驱前基本处于停产状态,共计日产油10 t,单井日产油普遍低于0.5 t,油汽比 0.07,采出程度 45%。由于蒸汽汽窜,沿用原来的射孔方式和注汽方式已经无法有效生产。

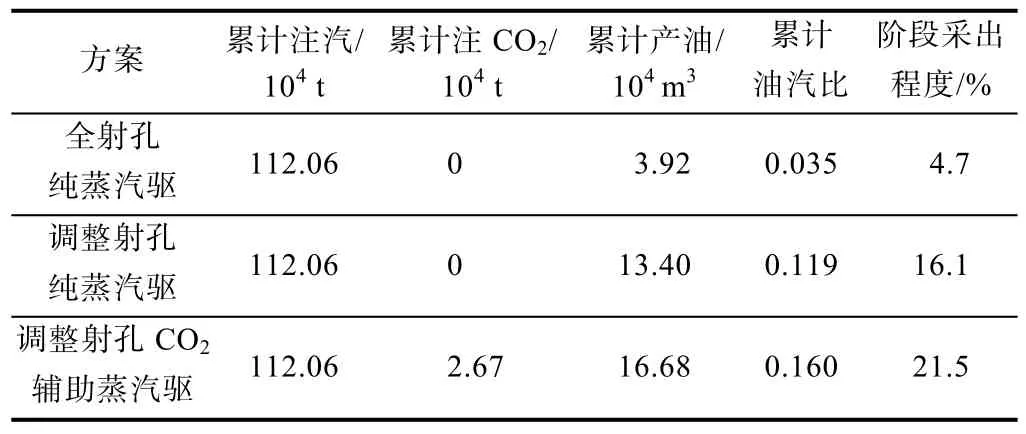

根据前述物理模拟实验结果和优化设计结果进行射孔调整,生产井和注汽井都只射开 J3q22-2层下半部分。按常规蒸汽驱注采参数设计原则,J6区块设计蒸汽注入量为 200 t/(km2·m·d),单井日注汽量应达80 t;而根据直井井网条件下的重力泄油开发模式,通过数值模拟优化采用 CO2辅助蒸汽驱,单井设计日注汽量 50 t,井底注汽干度 65%,日注 CO2量 1.0 t(500 m3)。对以下3组方案进行对比:①全井段射孔条件下的蒸汽驱,注入速度50 t/d;②调整射孔后的蒸汽驱,注入速度50 t/d;③调整射孔后CO2辅助蒸汽驱。不同开发方案预测开发效果见图6和表4。

图6 不同开发方案日产油曲线

表4 不同开发方案预测开发效果

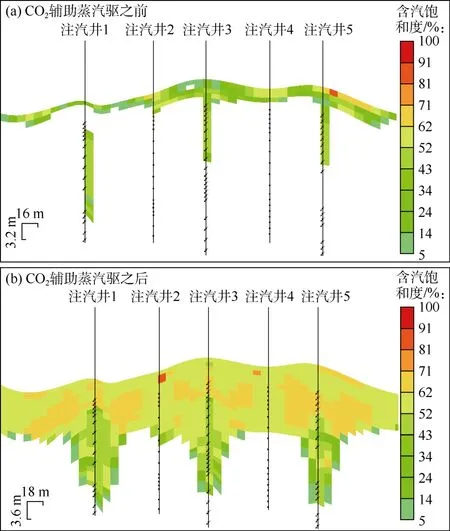

从图6和表4可以看出,方案1不可行;调整射孔后,CO2辅助蒸汽驱开发相对注蒸汽开发生产效果显著提升,油汽比从0.119提高到0.160,提高34.0%,阶段采出程度从16.1%提高到21.5%,最终采收率达66.5%。通过调整射孔位置和注入 CO2进行辅助蒸汽驱的方式进行生产,蒸汽腔可以有效向油层下部扩展,实现了直井井网条件下的重力泄油开采(见图7)。数值模拟结果证明调整射孔后的 CO2辅助蒸汽驱形成了注汽井中下部汽腔侧向扩展、生产井顶层汽腔超覆重力泄油的开发模式,高温水、油、CO2能够形成稳定的乳化拟单相流体;CO2在顶部的蒸汽腔起到了隔热作用,在蒸汽腔内部降低了蒸汽分压,有效提高了注入蒸汽热效率,实现蒸汽腔的充分扩展,因而可大幅度提高采收率。

试验方案于2017年10月31日开始实施,施工效果显著,截止到2019年9月1日试验区日产油从6 t提高到53 t,油汽比从0.04提高到了0.12;预测到2019年12月31日日产油最高可达到70 t,油汽比达到0.16,稳产6年,提高采收率20%。该技术的成功将为蒸汽驱后期稠油油藏改善开发效果和大幅度提高采收率提供有效接替技术。

图7 CO2辅助蒸汽驱前后蒸汽腔发育图

4 结论

物理模拟实验表明,受全油层段笼统射孔开发的影响,新疆油田J6区块油层顶部局部形成的蒸汽腔是生产井直接汽窜的通道,蒸汽腔不能有效扩展变大,导致汽窜后油层整体以热水驱为主,驱油效率低。蒸汽驱后将注采井射孔段调整为下部油层的下半部分,可以实现直井井网下的重力泄油模式,实现蒸汽腔的充分扩展,大幅提高采收率。调整射孔后的 CO2辅助蒸汽驱形成了注汽井中下部汽腔侧向扩展、生产井顶层汽腔超覆重力泄油的开发模式;高温水、油、CO2能够形成稳定的乳化拟单相流体;CO2在顶部的蒸汽腔起到了隔热作用,在蒸汽腔内部降低了蒸汽分压,有效提高了注入蒸汽热效率。CO2辅助蒸汽驱技术在现场成功实施,为蒸汽驱后期稠油油藏改善开发效果和大幅度提高采收率提供了有效接替技术。