基于可溶桥塞关键零件动作顺序的阶段坐封力研究

2020-01-09陈昱汐王国荣李奔驰

陈昱汐,王国荣,李奔驰,唐 凯,雷 震

(1西南石油大学机电工程学院2 中国石油集团测井有限公司西南分公司 3西南石油大学能源装备研究院)

随着油气勘探的扩大和深入,常用多级分段压裂技术对小孔隙、低渗透、低品位等特性的非常规油气井进行储层改造,从而提高单井产量[1]。桥塞工具作为多级分段压裂技术的主体工具,用于实现层间封隔,保障压裂改造等工艺成功实施。相比目前常用的复合式可钻桥塞,可溶桥塞可按工艺设计进行溶解,免除压裂后钻磨桥塞,减少工艺和时间成本,降低作业难度和风险,提高作业效率,突出的技术优势和性价比让可溶桥塞成为近年来桥塞工具的研究热点[2-3]。

目前斯伦贝谢、哈里伯顿等国外油服公司率先掌握了可溶桥塞的核心技术,已开发出成熟产品并在现场成功应用[4],但国内可溶桥塞技术尚未成熟,且对可溶桥塞的结构研究较少,仍存在由于防提前坐封销钉延后被剪断、卡瓦提前锚定等引起可溶桥塞坐封失败的问题,现以某110型可溶桥塞为研究对象,根据可溶桥塞坐封过程中关键零件动作顺序及其动作发生的条件,分析各阶段坐封力,以优化可溶桥塞产品结构,确保可溶桥塞工作可靠。

一、110型可溶桥塞

1. 结构

某110型可溶桥塞结构如图1所示,由上下卡瓦组件、锥体、防提前坐封销钉、胶筒、中心管、防撞环等组成。卡瓦组件由卡瓦本体、卡瓦齿和卡瓦圈组成。卡瓦圈用于约束卡瓦本体扩张,避免卡瓦提前锚定套管内壁。防提前坐封销钉连接锥体与中心管,防止锥体相对中心管轴向移动,预防可溶桥塞提前坐封。

2. 坐封原理

可溶桥塞连接桥塞工具后由电缆泵送至预定层位,桥塞坐封工具点火产生推力,作用于可溶桥塞隔环上,通过隔环推动除中心管外所有零件向右轴向移动,第一阶段为可溶桥塞的防提前坐封上销钉被剪断,上卡瓦组件与上锥体向右移动,挤压胶筒,随后防提前坐封下销钉被剪断,上卡瓦组件、上锥体、胶筒、下锥体向右移动;第二阶段为下卡瓦开始扩张,约束下卡瓦的卡瓦圈张开崩断,下卡瓦完成锚定;第三阶段为胶筒继续压缩膨胀至完成胶筒坐封;第四阶段为上卡瓦扩张,约束上卡瓦的卡瓦圈张开崩断,上卡瓦完成锚定;第五阶段为连接桥塞坐封工具和可溶桥塞的丢手销钉被剪断,可溶桥塞完成坐封丢手。桥塞留在套管内,保障压裂作业开展。压裂结束后,可溶桥塞开始溶解,最终溶解至井眼获得畅通,无需钻磨即可投产。

图1 110型可溶桥塞

1中心管 2隔环 3卡瓦圈 4卡瓦齿 5卡瓦本体 6上卡瓦组件 7上锥体 8防提前坐封上销钉 9胶筒 10防提前坐封下销钉 11下锥体 12下卡瓦组件 13防撞环

3. 技术参数

该110型可溶桥塞外径110 mm,长度555 mm,耐温90℃,耐压50 MPa。桥塞适用于Ø139.7 mm套管,套管内径121 mm。桥塞完全溶解时间小于15 d。

二、存在的问题及优化措施

1. 存在的问题

在现场应用中,桥塞坐封时存在各关键零件不能可靠地按照规定顺序动作,出现以下问题:

(1)防提前坐封上销钉未剪断,上卡瓦圈已张开,上卡瓦提前锚定,坐封失败。

(2)防提前坐封下销钉未剪断,胶筒已经与套管接触,产生较大摩擦力,导致胶筒在套管内壁滑行距离过长,受到磨损,影响承压性能。

(3)上、下卡瓦圈结构与材料强度一致,可能出现同时张开崩断的情况,造成上下卡瓦同时锚定,导致上卡瓦在套管内壁滑行损伤套管,或者导致胶筒坐封不到位最终承压不足。

2. 优化措施

2.1 可溶材料选择

根据全可溶桥塞工作环境及技术要求,全可溶桥塞主体材料的设计应考虑以下因素:材料的合理组合、一定的耐温性、高的耐压强度、合适的密度、良好可加工性及匹配的电偶腐蚀性能。Mg、Al合金材料具有较高比强度、比刚度、比弹性模量以及良好的铸造性、切削加工性能,是制造可溶桥塞的典型材料,拟选取两种该类合金材料作为本文结构研究的基础。

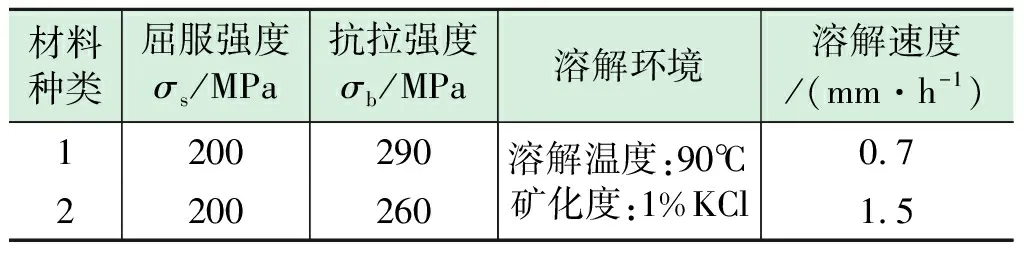

对选取的材料进行金属拉伸试验与均匀腐蚀全浸试验,确定其溶解性能和力学性能参数,后续理论分析均基于该两种材料力学属性进行计算。测得试验数据如表1。

表1 可溶材料力学和溶解性能

将该110型桥塞浸泡在93℃高温、氯根浓度1.5%的液体环境中进行溶解试验,132 h后桥塞本体全部溶解。根据该型可溶桥塞完全溶解时间小于15 d的技术要求,故选取的该可溶材料满足溶解要求,可基于此材料研究结构。

2.2 优化各关键零件

按照关键零件动作顺序研究各阶段坐封力,以优化各关键零件。

(1)更改防提前坐封上、下销钉尺寸、数量或材料。减小销钉的截面尺寸,或者将销钉个数改为1/2或1/4,或改为强度较低的可溶材料,以减少剪断销钉需要的坐封力。

(2)更改上、下锥体斜面角度。增大锥体斜面角度,可增加卡瓦圈张开崩断时的坐封力,避免卡瓦提前坐封。

(3)更改卡瓦圈尺寸或材料。尺寸相同的上、下卡瓦圈可能同时张开,建议将上卡瓦圈的截面尺寸增大,或改为强度更大的可溶材料,让上卡瓦在胶筒坐封后再锚定。

三、关键零件动作时阶段坐封力分析与计算

根据桥塞坐封原理,得到关键零件的动作顺序依次为防提前坐封上销钉、防提前坐封下销钉、下卡瓦圈、胶筒、上卡瓦圈、坐封丢手销钉,现对防提前坐封上、下销钉及上、下卡瓦圈的动作发生条件进行理论分析和力学计算。

1. 剪断防提前坐封上销钉所需坐封力分析计算

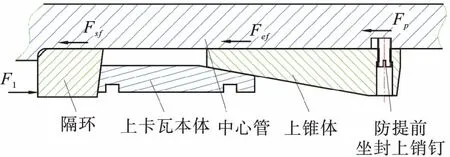

在坐封力下,首先防提前坐封上销钉被剪断。根据力的平衡条件,结合受力分析图2得到:

F1-Fsf-Fef-N1Fp=0

(1)

式中:F1—防提前坐封上销钉剪断时施加的坐封力,N;Fsf—隔环与中心管之间摩擦力,N;Fef—锥体与中心管之间摩擦力,N;Fp—单个防提前坐封销钉提供的支撑力,N;N1—防提前坐封上销钉个数。

图2 坐封过程受力分析示意图

防提前坐封销钉选取可溶材料1,根据材料力学经验公式得到:

Fp=0.8σb1πd2/4

(2)

式中:σb1—可溶材料1的抗拉强度,MPa;d—防提前坐封销钉直径,mm。

将隔环与锥体近似看成形变小的刚体,由于隔环、锥体与中心管均采取间隙配合,则隔环、锥体与中心管之间产生的摩擦力忽略不计。根据式(1)、(2)得到:

F1=0.2πN1d2σb1

(3)

2. 剪断防提前坐封下销钉所需坐封力分析计算

防提前坐封上销钉被剪断后,在坐封力作用下,隔环、上卡瓦与上锥体向右移动,挤压胶筒,随后防提前坐封下销钉被剪断。

防提前坐封上销钉在F1大小的坐封力下被剪断后,假设胶筒在该坐封力下产生变形并与套管接触产生接触压力,胶筒进入约束变形阶段,开始轴向压缩变形,与中心管、套管产生摩擦力。根据受力平衡分析图3得到:

F2-Fcf-Ftf-N2Fp=0

(4)

式中:F2—防提前坐封下销钉被剪断时施加的坐封力,N;Fcf—胶筒与中心管之间摩擦力,N;Ftf—胶筒与套管内壁之间摩擦力,N;N2—防提前坐封下销钉个数。

图3 坐封过程受力分析示意图

本文可溶桥塞设计为单胶筒承受轴向压力,根据单胶筒受压轴向力经验公式得到胶筒受力情况[5]:

(5)

(6)

(7)

式中:E—胶筒弹性模量,MPa;μ—胶筒泊松比;Rci—套管内径,mm;Rri—中心管外半径,mm;Rro—胶筒初始外半径,mm。Fz—胶筒形变并与套管产生接触压力的轴向力,N;prc—坐封阶段胶筒与套管的接触压力,MPa;f1—胶筒与套管间摩擦系数;f2—胶筒与中心管间摩擦系数;H0—胶筒原始高度,mm;Fz′—胶筒接触套管前受到的最大轴向力,N。

根据式(2)和式(7)判断,若Fp

(8)

3. 张开下卡瓦圈所需坐封力分析计算

防提前坐封下销钉被剪断后,在坐封力作用下,上卡瓦组件、上锥体、胶筒、下锥体向右移动,下卡瓦组件沿锥体爬行,向外扩张至下卡瓦圈张开崩断,下卡瓦继续扩张至与套管咬合。分析该坐封阶段得到:

F3-F3′-Ftf-Fcf=0

(9)

式中:F3—下卡瓦圈张开崩断时施加的坐封力,N;F3′—防撞环提供的水平方向支撑力,N。

由于锥体移动,卡瓦圈在张开崩断前受力膨胀,根据分析得到:

(10)

式中:p—卡瓦圈受到的内压,MPa;σp—卡瓦圈横截面上正应力,MPa;D—卡瓦圈内径,mm;b—卡瓦圈厚度,mm。

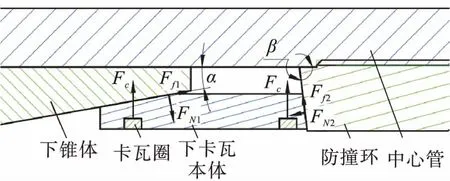

对下卡瓦本体进行分析 (如图4),得到:

Ff1cosα+FN1sinα-FN2sinβ-Ff2cosβ=0

(11)

2Fc-FN1cosα+Ff1sinα+Ff2sinβ-FN2cosβ=0

(12)

Ff1=fsFN1

(13)

Ff2=f3FN2

(14)

(15)

式中:Ff1、Ff2—下卡瓦与下锥体、防撞环之间摩擦力,N;FN1、FN2—下锥体、防撞环对下卡瓦的支撑力,N;α—下锥体斜面角度,°;β—防撞环斜面角度,°;fs、f3—卡瓦与锥体、防撞环之间摩擦系数;Fc—卡瓦圈对卡瓦本体的压力,N;N3—卡瓦组件中卡瓦本体个数;a—卡瓦圈宽度,mm;θ—卡瓦本体上的卡瓦圈槽弧线角度,°。

图4 下卡瓦受力分析示意图

分析防撞环得到:

FN2sinβ+Ff2cosβ-F3′=0

(16)

卡瓦圈选取可溶材料2,抗拉强度为σb2,在卡瓦圈张开崩断时σp=σb2,由式(10)~式(16)得到:

(17)

根据式(7)和式(17)判断,若F3′

(18)

4. 压缩胶筒所需坐封力

根据单胶筒经验公式[5]及该110型可溶桥塞的胶筒设计尺寸及承压要求,得到胶筒与套管接触的最小坐封力为16.62 kN,使胶筒能承压50 MPa的最小坐封力为42.6 kN。

5. 张开上卡瓦圈所需坐封力分析计算

胶筒坐封完成后,上卡瓦圈在上锥体推动下向外扩张,致使上卡瓦圈张开崩断。由于胶筒此时已坐封完成,则胶筒与中心管、套管无摩擦力产生。

对上卡瓦本体进行分析如图5所示,得到:

FN4sinβ′+Ff4cosβ′-FN3sinα′-Ff3cosα′=0

(19)

2Fc+Ff4sinβ′-FN4cosβ′+Ff3sinα′-

FN3cosα′=0

(20)

Ff4=f4FN4

(21)

Ff3=fsFN3

(22)

式中:Ff3、Ff4—上锥体、隔环与上卡瓦之间摩擦力,N;FN3、FN4—上锥体、隔环对上卡瓦的支撑力,N;α′—上锥体斜面角度,°;β′—隔环斜面角度,°;f4—卡瓦与隔环之间摩擦系数。

图5 上卡瓦圈受力分析示意图

分析隔环受力得到:

F4-Ff4cosβ′-FN4sinβ′=0

(23)

式中:F4—上卡瓦圈张开崩断时施加的坐封力,N。

在卡瓦圈张开崩断时,σp=σb2,根据式(10)、式(15)、式(19)~式(23)得到:

(24)

四、试验验证

结合以上理论分析和优化方案,对该可溶桥塞重新设计并校核后开展试验。根据坐封工具和工艺设计要求,坐封丢手值选取常用值160 kN。

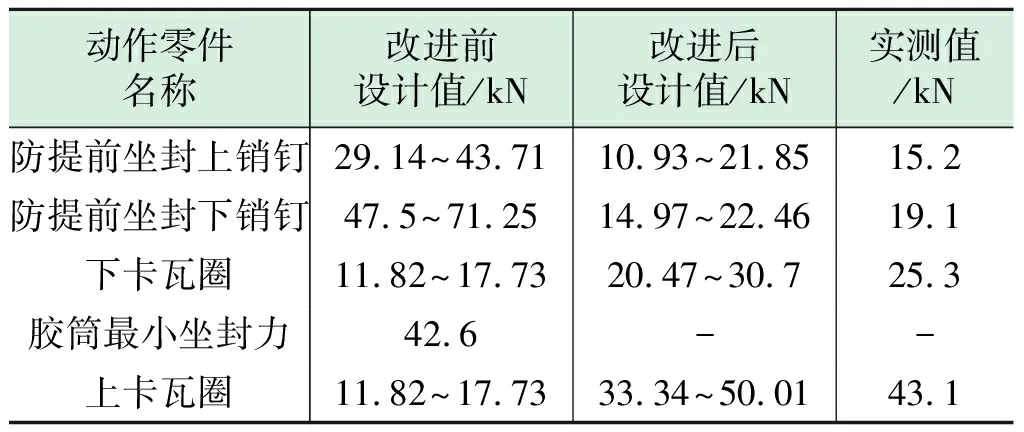

模拟桥塞坐封时防提前坐封销钉剪断过程和卡瓦锚定过程,验证销钉剪切值与卡瓦圈张开崩断值是否与设计值吻合。改进前设计值与改进后设计值、试验实测各阶段坐封力对比如表2所示,结果表明实测值符合理论计算结果,在丢手前,各零件均能按照正确顺序依次坐封。

表2 各零件动作时的阶段坐封力实测与计算值对比表

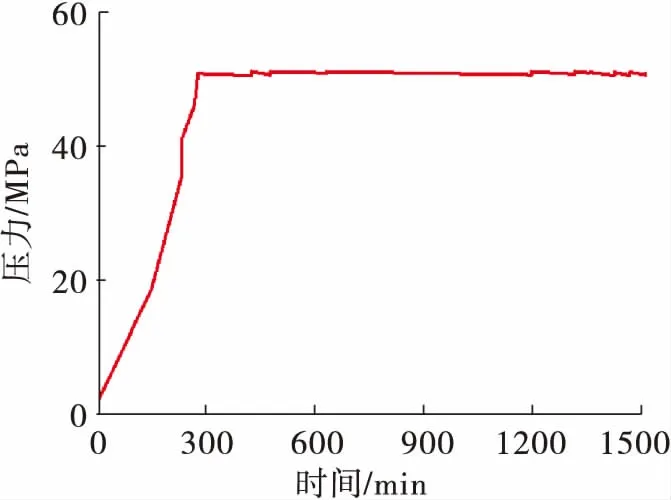

可溶桥塞坐封丢手后,进行93℃高温清水承压试验,加温145 min后,压差由1.2 MPa上升至17.6 MPa,继续稳压1 323 min,压力范围49.6~50.2 MPa,最大压降0.5 MPa,试验结果如图6。结果显示桥塞在承压50 MPa、耐温90℃下稳压24 h,达到技术指标,表明桥塞坐封成功。

图6 可溶桥塞高温承压曲线(93℃)

五、结论与建议

(1)通过力学分析及运算,得到可溶桥塞在可靠坐封时,各关键零件动作时的阶段坐封力理论计算公式,提供基于零件动作顺序的结构设计及结构校核方法。

(2)根据110型可溶桥塞尺寸、材料和技术要求,得到关键零件动作时的阶段坐封力范围,根据理论公式和优化方案对该型可溶桥塞重新设计并校核,进行试验验证,实测坐封力与计算一致,达到耐压50 MPa、耐温90℃及稳压20 h的技术指标,可溶桥塞成功坐封。

(3)建议加强仿真研究,优化可溶桥塞关键结构,以进一步提高可溶桥塞工作性能。