京张高铁大跨度钢桁梁桥无砟轨道长轨精调技术

2020-01-09马文静

马文静

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

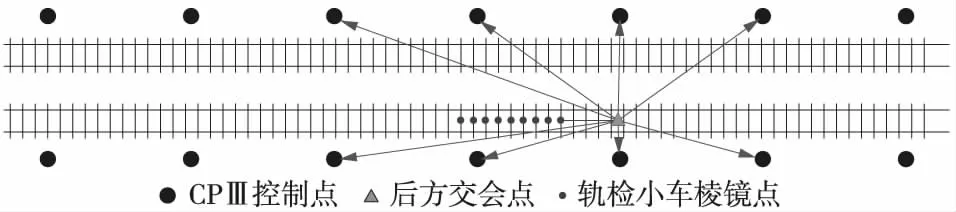

轨道的高平顺性是高速铁路的本质特征之一,是列车平稳安全运营的前提条件。为建设高平顺性轨道,高速铁路轨道工程施工有着严格的精度控制要求:首先建立平面相邻点相对中误差小于±1 mm、相邻点高差中误差小于±0.5 mm的轨道控制网(CPⅢ)[1],然后基于CPⅢ控制网进行无砟轨道底座板、轨道板、双块式无砟轨道轨排的施工与精调工作,为长钢轨铺设奠定条件。长钢轨铺设完成后,还需要进行长轨精调[2]。长轨精调应在长钢轨应力放散、锁定后开展,且作业时环境温度应处于锁定轨温的一定范围内。其传统作业流程如下:对CPⅢ控制网进行复测,以保证轨道精调具有一个高精度的三维控制基准;采用静态轨检小车,基于8个CPⅢ控制点进行整平自由设站,逐枕采集数据,以获取轨道的平面、高程、轨距、超高偏差,并通过平顺性分析得到逐枕的扣件调整量;导出扣件调整量报表,指导外业进行轨道扣件调整,最终达到轨道的平顺性要求(如图1)。

长轨精调是一项反复进行、逐渐收敛的作业过程。第一遍轨道调整完成后,对轨道进行复测并开展平顺性分析,然后再次对轨道进行调整,直至轨道的平顺性满足要求。当采用钢桁梁结构桥跨越江河时,受温度应力的影响,桥梁会发生形变并对轨道平顺性产生不利影响[3]。因此,钢桁梁桥面上大多铺设有砟轨道,并适当降低列车的通过速度。当钢桁梁桥上铺设无砟轨道时,为适应温度应力导致的梁缝伸缩,会采用抗拔扣件。长轨精调时应考虑到上述变化因素。

图1 轨道静态绝对测量作业示意

2 官厅水库钢桁梁特大桥结构

官厅水库特大桥是京张高铁的控制性工程,主桥为8孔跨度为110 m的简支拱形钢桁梁,如图2所示。CPⅢ控制网按如下方式布设:每孔桥的跨中布设一对点,每个桥墩上布设一对点,全桥铺设无砟轨道。为了抵抗钢梁梁端上挠对轨道平顺性的不利影响,在梁端采用了抗拔扣件。

图2 官厅水库钢桁梁特大桥结构示意

3 轨道测量

3.1 轨道测量的时机

轨道测量应在长钢轨锁定、焊接后开展。作业前,应先对作业区段钢轨进行检查,重点检查是否存在扣件破损、弹条生锈、安装错误、底板空吊、螺栓孔脏污、螺栓涂油不足、扣压力不足、间隙过大、轨面及轨道板脏污等情况,并对存在的问题进行整改。

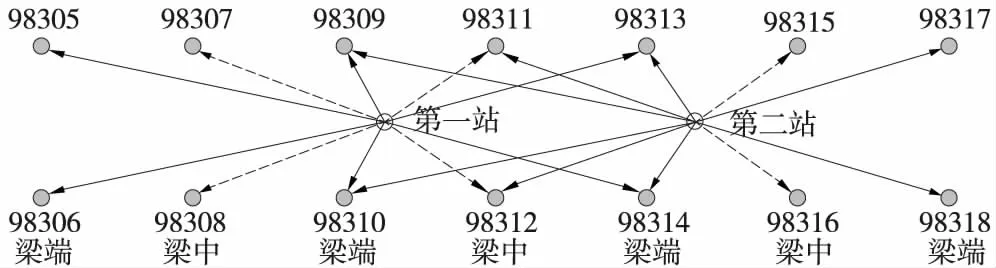

3.2 轨道控制网(CPⅢ)复测

轨道精调作业前,应对全线的CPⅢ控制网进行复测[4,5]。在非钢桁梁桥区段,可直接采用复测CPⅢ成果作为轨道测量的基准。在温度应力作用下,钢桁梁桥会产生复杂的形变,特别是在线路纵向会发生较大的伸缩位移,故布设在梁中的CPⅢ点位会产生变化,导致其坐标不准确;梁端的CPⅢ点受温度应力的影响较小,点位较为稳定。鉴于上述原因,在每次轨道测量前,应对全桥的CPⅢ控制网进行复测,以保证CPⅢ控制点坐标的精度,进而确保轨道测量数据的准确。为了提高复测效率,控制网复测按照简易方法进行,其作业流程如图3所示。

图3 CPⅢ控制网复测示意

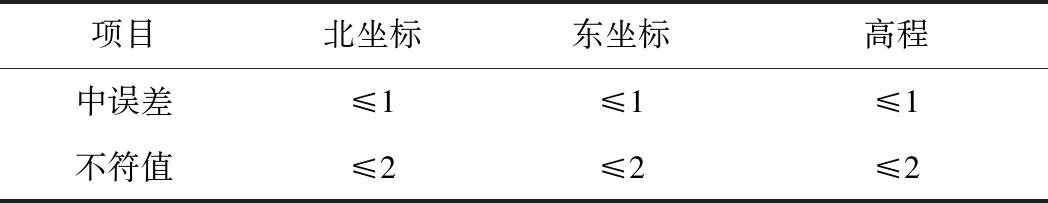

在梁端附近进行整平自由设站[6],第一站首先观测前后共6个梁端的CPⅢ控制点,如图3中实线所示。自由设站精度及CPⅢ坐标不符值按照表1执行。设站完成后观测设站范围内的4个梁中CPⅢ控制点(98307、98308、98311、98312)并记录其实测三维坐标,如图3中虚线所示。首站测量完成后,向前搬站约120 m,同样在梁端附近设站,观测前后共6个梁端CPⅢ控制点,同时观测梁中CPⅢ控制点(98311、98312),采用其在上一站中的实测三维坐标参与站心坐标的平差解算,设站完成后再观测梁中CPⅢ控制点(98315、98316)并记录其实测三维坐标。以此类推,直到将钢桥上所有的梁中控制点测量完毕,并对梁中CPⅢ控制点坐标进行更新。为了保证坐标更新正确及与梁端控制点的兼容,还需要对控制网进行检查,采用相邻的8个CPⅢ控制点进行整平自由设站并进行精度评定[7,8],设站精度执行表1。如设站精度不满足表1,则需要进一步分析原因,按照上述方法重新测量并更新梁中CPⅢ控制点的坐标。

表1 整平自由设站精度及坐标不符值限差

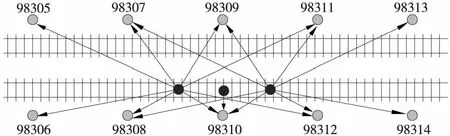

3.3 轨道绝对测量

第一遍轨道测量是基于CPⅢ控制点的绝对测量,作业时的气温应处于锁定轨温的一定范围内,并对钢桥梁中的CPⅢ控制点进行复测。传统上的轨道测量采用静态测量模式,其作业流程见图1。此种方法的效率较低。为了提高效率,可采用基于惯性导航技术的轨道动态测量系统,其作业流程如图4所示。

图4 轨道动态测量示意

基于惯导技术的轨道动态测量系统以手推式轨检小车作为工作平台,全站仪直接架设在小车上,现场轨道测量作业步骤如下:

(1)推行小车至CPⅢ点对中间某根轨枕处,采用全站仪观测前后共8个CPⅢ控制点(98305~98312)并进行不整平自由设站[9],解算站心三维坐标,精度评定执行表2。当设站精度或坐标不符值超限时,可将坐标不符值较大的点剔除后再重新平差计算,直到设站精度满足要求为止,且每站参与平差计算的CPⅢ点不少于6个。

(2)设站完成后,记录当前的轨枕号,然后推行轨检小车前进。在推行过程中,由数据采集系统完成轨道的轨距、超高、里程及惯导设备的动态数据采集。

表2 不整平自由设站精度及坐标不符值限差 mm

(3)推行至点98310附近的某根轨枕处停下,采用全站仪观测点98310,进行单点约束,同时记录该处的轨枕号。

(4)继续推行轨检小车到CPⅢ控制点98310与98312中间的某根轨枕处停下,再次采用全站仪观测8个CPⅢ控制点并进行不整平自由设站,记录轨枕号。

(5)重复上述作业流程,直到完成轨道测量工作。

上述作业流程中,全站仪架设在轨检小车上并被推行前进,且不再进行全站仪精确整平,极大地提高了轨道测量的效率(可达1.1 km/h),相较于传统绝对静态测量方法约0.15 km/h的测量速度,效率提升了约7倍。

3.4 精调方案分析

外业数据采集完成后,首先进行数据处理,得到每根轨枕的左右轨横向偏差及高程偏差、轨距偏差、超高偏差。根据上述偏差数据,计算左右轨10 m、30 m、300 m弦的轨向[10]和高低,以及轨距变化率、三角坑等平顺性指标,最后开展轨道模拟调整量分析[11],得到轨道精调方案。《高速铁路工程测量规范》(TB10601—2009)对轨道各项平顺性指标有明确要求,轨道精调方案分析的目的,就是通过对扣件的模拟调整,使各项平顺性指标满足规范要求,从而得到用于指导外业施工的轨道精调方案。

此外,还应考虑所采用的扣件型号,以确定最小调整量的使用。官厅钢桁梁采用了WJ-8型及抗拔扣件,WJ-8型扣件的平面调整量为±5 mm,高程调整量为-4~+26 mm,最小调整量均为0.5 mm;抗拔扣件的平面调整量为±12 mm,最小调整量为2 mm,高程调整量为-4~+30 mm,最小调整量为1 mm,这对精调方案调整量分析是硬性约束。同时,为了给后期工务运营养护留下足够的空间,扣件调整空间应留有余量。

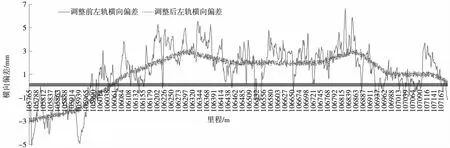

轨道平面平顺性分析采用“先整体,后局部,先轨向,后轨距”的原则。首先对一根轨道从整体上研判其横向偏差波形,并给出宏观上的调整方案走势,且尽可能使调整后的平面波形位于原始波形的中间,以减少调整件的使用量,然后再对其局部进行优化调整[12];在调整量的使用上,WJ-8型扣件应以±3 mm以内的平面调整量为主,局部区域可以用到4 mm,尽量不使用5 mm的调整量,抗拔扣件的平面调整量应尽量控制在±6 mm以内。当一根钢轨的平面调整分析完成后,再结合轨距及轨距变化率对另一根钢轨进行分析,得到其调整量。经模拟调整后的钢轨平面平顺性指标必须全部满足规范要求,调整前后的横向偏差波形对比情况如图5所示。

图5 调整前后轨道横向偏差对比

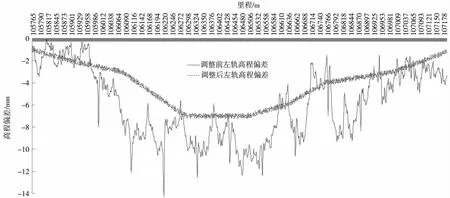

同样,轨道高程平顺性分析亦采用“先整体,后局部,先高低,后水平”的原则。WJ-8型扣件应尽量处于-2~+13 mm之间,抗拔扣件应尽量处于-2~+15 mm之间。因此,从整体上研判一根钢轨高程偏差波形,并给出宏观上的调整方案走势时,-2 mm应作为控制指标。一根钢轨调整完成后,再结合水平与三角坑对另一根钢轨进行分析并得到调整量。调整后的钢轨高程平顺性指标必须全部满足规范要求,其调整前后的高程偏差波形对比如图6所示。

图6 调整前后轨道高程偏差对比

4 轨道静态调整

4.1 轨道第一遍精调

轨道平顺性及模拟调整方案确定后,根据精确至每个承轨台的扣件调整量并结合当前的扣件状态,进行扣件调整件配比。经统计,得到所需的扣件调整件用量,并向物资管理部门申领调整件。每个外业调整组约13人,配备运输板车、零级道尺、内燃扳手、扭力扳手、起道机、轨温计、塞尺、毛刷、钢刷、石笔、撬棍等工具。

作业时,首先测量钢轨温度,当轨温处于锁定轨温的一定范围内才允许进行扣件精调。根据调整量表,用石笔将两根轨道的平面及高程调整量写在承轨台上,根据调整量及当前扣件状态进行散件,并由专人进行复核检查。后续人员则对钢轨进行松螺栓、起道、更换调整件、检查扣件安装状态、紧固螺栓等工序,在此过程中,如发现扣件脏污、螺栓涂油不够、扣件破损、轨道板及轨面脏污、承轨台脏污等情况,应现场及时整改,并按照一定的间距检查轨距、超高与调整方案是否吻合。两根钢轨的精调完成后,再次采用零级道尺实测轨距及超高,对轨距、超高、轨距变化率、三角坑等指标不合格的扣件进行调整,同时检查扣件是否完好、压力是否足够、离缝是否满足要求等事项,确保轨道精调工作没有遗漏。

还需要注意如下事项:同时松扣件的个数应满足相关技术要求[13];领用的调整件、剩余调整件及换下的调整件均应及时做好数量统计和留档,并对换下的调整件进行分类整理;线上作业时做好人员、设备的安全管理及作业区段前后范围内的安全防护,联调联试期间的上线作业应严格遵守相关安全规定;作业完成后,应对线路进行检查清场,不可遗漏作业机具及扣件调整件等。

4.2 轨道相对测量及后续精调

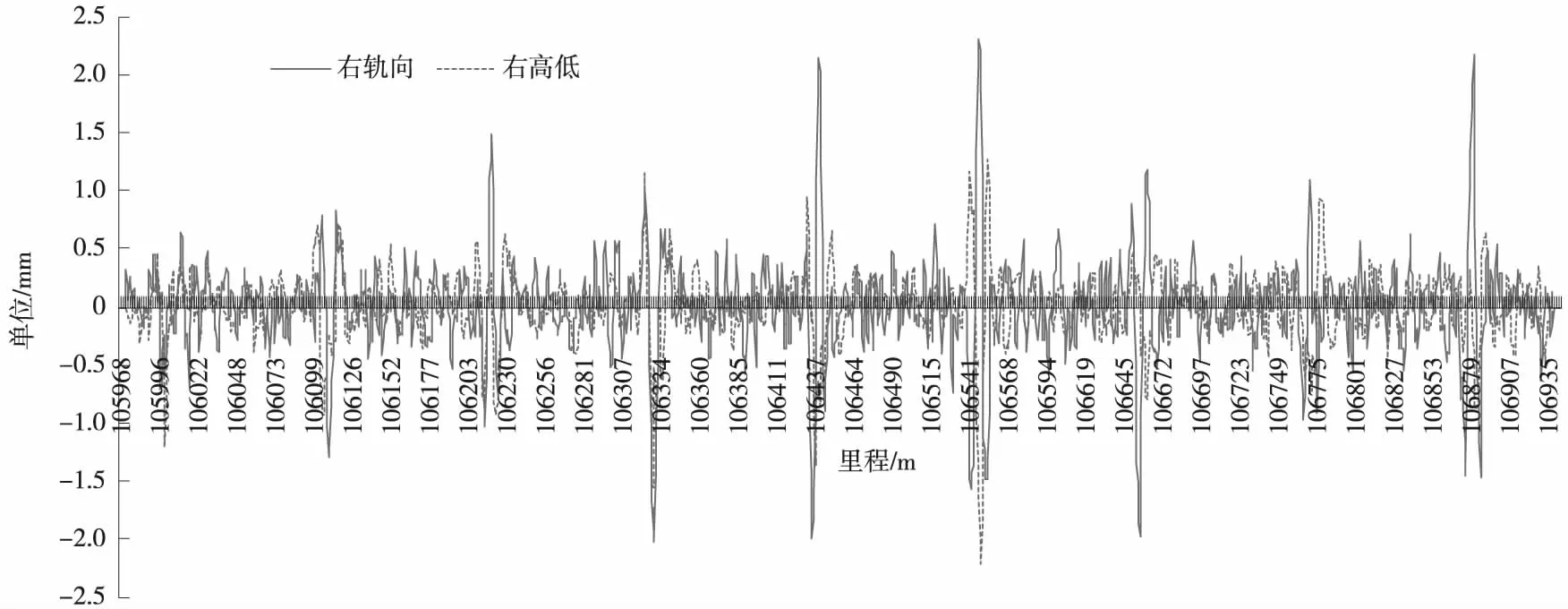

轨道精调完成后,采用相对轨检小车对全桥进行测量,一方面检查精调效果,另一方面也根据相对测量数据进行平顺性及模拟调整量的分析,并确定重难点段落。图7所示为官厅钢桁梁桥第一遍精调完成后的轨向及高低数据。由图7可见,其平面调整件为偏心锥,级差为2 mm,高程调整件为垫片,级差为1 mm,与WJ-8型扣件结构存在巨大差异,平面及高程不容易调整到理想状态,反映到相对测量数据上,就是以110 m钢桁梁桥跨度为步长,轨向及高低指标的周期性较差。

图7 第一遍精调后轨向及高低对比

根据相对测量数据分析得到的轨道调整量表及所确认的重点区域,再次开展线上轨道精调工作。针对抗拔扣件,其平面采用SSP-1及SSP-2塞片来控制钢轨外侧的离缝,高程仍基于调高垫片进行,并用道尺进行反复检核,重点整治,直到满足要求。

4.3 轨道静态调整验收

钢桁梁桥的第一遍精调数据采用轨道绝对测量方法获得。后续轨道精调数据采用轨道相对测量方法获得。在每一次的轨道相对测量后,除了进行平顺性及调整量分析,还采用轨距、水平、三角坑、左轨向、右轨向、左高低、右高低七项指标计算轨道静态质量指数TQI[14](Track Quality Index)。当TQI值小于2时,认为轨道达到联调联试要求。

5 轨道动态调整

线路进入联调联试阶段,随着动检车速度的逐渐提升,应根据每一次动检车数据对轨道进行适应性调整,这个过程主要分为两步:

(1)根据动检车数据确定动检出分点。按照“一级分适量,二级分没有”的原则,对出分地段进行轨道复检,然后根据检测数据对轨道进行调整,对轨向、高低、小轨距、大轨距、轨距变化率等二级分进行消除,并严格执行现场检查,如不合格,立即再次精调,发现一处,处理一处。

一二级分是指动检车检测的轨向、高低、三角坑、轨距等。其中,每一项均有评判标准,可按照一、二、三、四级划分,高于一级标准被称为一级分,高于二级标准被称为二级分, 三、四级分不允许,二级分在动检阶段可以有,但需要在后期消除。

(2)当动检车达到设计速度且没有二级分后,依据钢桁梁桥段落的TQI值确定整改区段并进行轨道精调。按照工务确定的TQI验收指标,对TQI不达标的段落,采用相对小车进行轨道复检,制定合理的精调方案,并对轨道进行调整。

联调联试期间,上线作业应按照运营线路模式管理,执行上线必须申请、作业必有防护、按点上下线等管理规定。同时,不论是轨道测量还是轨道精调,上线前及下线后均应清点作业机具,并对换下的扣件调整件进行统一检查清理,确保线上没有任何遗漏。

6 结束语

轨道精调是建设高平顺性轨道的关键工序,在钢桁梁桥上铺设无砟轨道,对轨道精调提出了新的要求。虽然从设计上可以通过提高钢桁梁桥的刚度来保持其整体性,但温度应力下仍不可避免地会发生形变,并对布设其上的CPⅢ控制网产生影响。针对上述情况,提出采用钢梁固定端CPⅢ控制点来自由设站,现场实测钢梁梁中CPⅢ点三维坐标的方法来开展钢桥段CPⅢ控制网复测,以最大限度地减小CPⅢ坐标偏差对轨道测量造成的影响。同时,采用基于惯性导航技术的轨道动态测量系统来进行第一遍轨道数据采集,结合现场情况,从现场测量方法、操作流程、精度控制、数据处理与平顺性分析、轨道模拟调整量生成等方面进行详细研究;并对轨道精调的施工过程、轨道相对测量、抗拔扣件处理、轨道几何状态静态质量评价、联调联试期间的消分作业及动检车TQI指数应用等环节进行分析。轨道精调结果表明:官厅钢桁梁桥无砟轨道相对测量TQI小于2,设计速度下动检车检测无二级分,达到了较好的效果。