围岩松动圈理论在巷道支护设计中的应用

2020-01-08原明帅

原明帅

(山西汾河焦煤股份有限公司 三交河煤矿, 山西 洪洞 041600)

井下巷道开挖后,破坏了原岩的应力平衡状态,对一定深度内的围岩产生影响,围岩应力重新分布会出现应力集中现象,如果集中应力超过围岩强度,围岩将发生破坏,这一破坏发展到一定深度后会取得新的应力平衡,产生一定的松动破坏范围,即围岩松动圈。

董方庭等提出了松动圈支护理论[1],其认为为保证巷道围岩的稳定,必须对巷道进行有效的支护,控制围岩松动圈的过度发展。结合锚喷支护机理,依松动圈的大小可将围岩分为小松动圈(0~0.4 m)、中松动圈(0.4~1.5 m)和大松动圈(>1.5 m)3大类6个小类。因此,掌握巷道松动圈范围的大小,对于选择恰当的巷道支护方式与参数,确定支护强度具有重要意义。

1 巷道围岩松动圈的测定

1.1 测试原理

松动圈测试主要采用超声波围岩裂隙探测仪,主要方法为单孔声波法[2]. 声波在煤岩体中的传播速度与岩体受力状态及裂隙程度有关,当围岩裂隙(破裂缝)多时,波速相对于深部完整无裂隙(未松动破坏)岩(煤)体的波速低。此外,影响超声波在围岩体中传播速度的还有围岩体所在区域的地应力、围岩体矿物成分、构造特性等因素。通过岩石(煤)钻孔测出声波纵波速度在围岩钻孔中的分布变化曲线或“时间-孔深”曲线,即可判定围岩裂隙(松动)范围。不同岩石中声波速度不同,同种岩石随破裂程度的增加,传播时间越长,声速越低。

1.2 测试方法

为了保证传感器与孔壁的良好接触,用水作为耦合剂,沿孔深方向每0.1 m布置一个测点,对整孔进行测试,测试参数为纵波传播时间。巷道两帮布置钻孔时应当略向下扎3°~5°以便存水,当钻孔仰斜或向上时,为保证钻孔内注满水,需采用封孔器。

因在测试中,需利用井下风水管路,且用水作为声波探头与孔壁的耦合媒介,对水的流量、压力和水质相对要求较高,因此施工钻孔时,必须将岩(煤)粉清理干净。同时,为了保证孔内存满水,且减少水流动性的干扰,注水时尽量控制水的流速。

2 工程实践

2.1 测点布置及测试工序

三交河煤矿11-1042巷顶板为泥岩,两帮为3.2 m厚的煤。现场测试时,在11-1042巷顶板、左帮、右帮分别布置钻孔,因测杆(含探头)2.6 m,故现场施工时帮部采用d43 mm的煤钻头,孔深2.6 m;顶板采用42 mm的合金钢钻头,孔深2.6 m. 根据地质条件不同,探头无法推进孔底时,可进行扩孔,为保证测试效果,钻头直径要控制在41~45 mm.

测试工序:1) 钻孔扫眼,清出孔中岩(煤)粉和碎石(煤)渣,保证孔壁光滑平直,使传感器顺利插入、拔出。2) 将探头送至孔底,封孔器插入孔口并固定好。3) 注水,测杆尾端有连续水流出时,表示水已注满。4) 测试读数,将探头向外逐次抽动10 mm,读数计时。5) 检查记录数据,为保证数据准确,需关闭主机多次读取数据,初步判定围岩裂隙松动范围。

2.2 测试结果

声波速度可通过以下公式进行计算:

V≈l/t×106

式中:

V—声波速度,m/s;

l—换能器之间的间距,m,取0.14;

t—测试时间,μs.

因声波在不同煤岩体中不同力学性质的结构面上,传播速度变化较为明显。故通过建立“时间-孔深”或“速度-孔深”变化曲线均能测试出围岩裂隙范围。

11-1042巷松动圈测试结果部分图见图1,2,3,4,5,6.

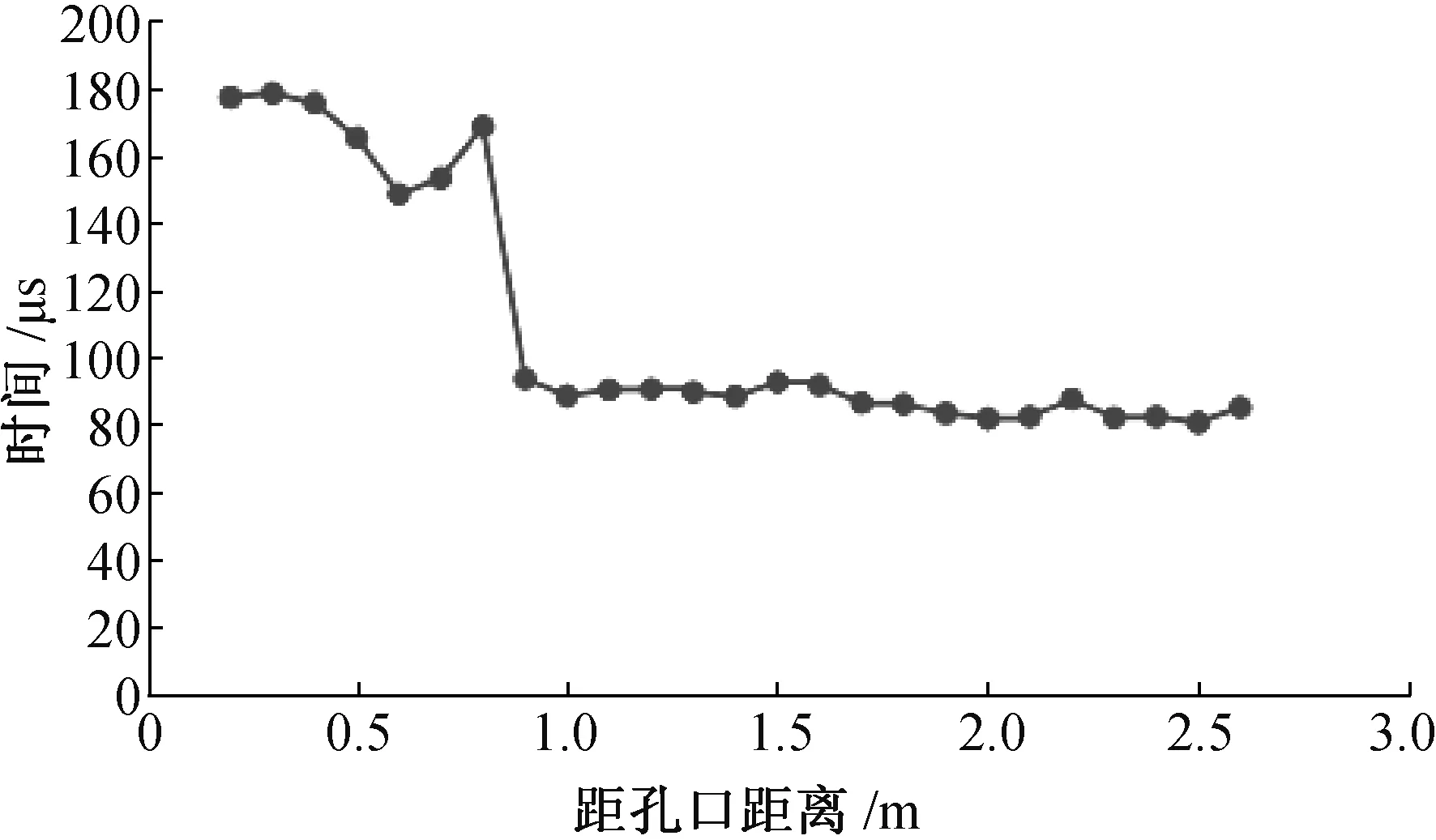

图1 右帮松动圈测试结果图

图2 右帮钻孔0.8 m处窥视结果图

图3 左帮松动圈测试结果图

图4 左帮钻孔1.0 m处窥视结果图

图5 顶板松动圈测试结果图

图6 顶板钻孔1.7 m处窥视结果图

右帮在0.8~0.9 m处,左帮在0.9~1.0 m处,声波传播时间急剧变短,说明波速变大,右帮破碎区在0.8~0.9 m,左帮破碎区在0.9~1.0 m. 因顶板右高左低,所以左帮承受压力较大,故破碎程度较右帮大。

顶板在1.7~1.8 m处,声波传播时间急剧变小,说明波速变大,得到顶板破碎区在1.7~1.8 m.

为进一步确定巷道围岩破碎程度及范围,采用钻孔窥视法对钻孔内部结构进行窥视[3]. 窥视结果与声波法测试结果基本一致。

通过现场测试,结合围岩松动圈分类(具体分类见表1)可知,顶板松动圈厚度为1.7~1.8 m,属于大松动圈Ⅳ类围岩(软岩);两帮松动圈厚度在0.8~1.0 m,属于中松动圈Ⅱ类围岩。

表1 巷道支护围岩松动圈分类表

3 支护设计

根据松动圈支护理论,按照测得的松动圈值进行支护设计。其中,顶板松动圈厚度为1.7~1.8 m,采用锚杆组合拱理论进行设计;两帮松动圈厚度在0.8~1.0 m,采用锚杆悬吊支护理论进行设计。

3.1 支护参数选取

1) 顶板支护参数选取。

a) 锚杆间排距的确定。根据工程实践可知,软岩巷道支护锚杆的间排距一般不小于0.5 m,不大于0.8 m. 结合现场实际,确定锚杆间排距为0.8 m.

b) 锚杆长度的计算。根据组合拱理论可知,锚杆长度L按下式计算:

L=b+a+L2

式中:

b—组合拱厚度,m,根据组合拱理论,大松动圈Ⅳ类围岩组合拱厚度为1.0~1.1,实取1.1;

a—锚杆间排距,m,取0.8;

L2—锚杆无效长度,m,取0.1.

通过计算,锚杆支护长度为2.0 m,实际支护时取值2.5 m.

2) 帮部支护参数选取。

a) 锚杆长度的计算。根据悬吊理论可知,锚杆长度L按下式计算:

L=L1+L2+LP

式中:

L1—锚杆外露长度,m,取0.1;

L2—锚杆锚固深度,m,一般取0.3~0.4,实取0.4;

LP—锚杆有效长度,m,不小于围岩松动圈的厚度,实取1.0.

通过计算,锚杆支护长度为1.5 m,实际支护时取值2.0 m.

b) 锚杆间排距的确定。

当锚杆间排距相等时,可按下式计算:

式中:

a—锚杆间排距,m;

Q—锚杆锚固力,kN,现场选用d20 mm的锚杆,锚固力取105;

K—安全系数,一般取1.5~2,实取2;

γ—不稳定岩层平均重力密度, kN/m3,取30;

L2—松动圈厚度,m,取1.0;

通过计算,锚杆间排距为1.32 m,结合现场实际,支护时取值1.2 m.

3.2 支护设计

试验巷道沿11#煤层顶板掘进,巷高4.5 m×巷宽3.2 m,巷道断面14.4 m2. 根据松动圈探测结果,确定支护方式为:顶板支护采用锚网、锚杆、锚索、钢带联合支护方式,顶锚杆选用d20 mm×2 500 mm的高强锚杆,“六·六”布置,间排距800 mm×800 mm,顶板肩角锚杆距帮250 mm;顶锚索选用d21.6 mm×7 200 mm钢绞线,“二·二”布置,间排距1 800 mm×2 400 mm,锚索施工在两排顶锚杆正中,顶板肩角锚索距帮1 350 mm;帮锚杆选用d20 mm×2 000 mm的高强锚杆,“三·三”布置,间排距1 200 mm×1 200 mm,第一根帮锚距顶板300 mm. 巷道断面支护图见图7.

图7 巷道断面支护图

4 效果监测

4.1 顶板监测

现场采用该支护后,安设顶板离层仪对顶板进行监测,巷道掘进期间,顶板未发现离层现象,说明顶板稳定。分别在帮锚杆、顶锚杆、顶锚索上安设测力计对锚杆/索受力情况进行监测,通过监测分析,巷道在掘进期间,前8 m受力变化最大,之后变化速度趋缓,在掘进50 m后锚杆、锚索受力稳定,其中帮锚杆变化值为21 kN,顶锚杆变化值为15 kN,顶锚索变化值为33 kN,均未超过屈服载荷,说明支护设计合理、可靠有效。顶板离层仪变化曲线见图8,锚杆/索受力变化曲线见图9.

4.2 现场反馈

通过现场观测可知,巷道围岩浅部局部破碎现象明显改善,说明能够阻止松动圈内岩石的进一步软化,并对围岩强度进行恢复,至少使一部分恢复到弹性状态,以提高其残余强度,提高巷道稳定性,提高承载能力,阻止围岩变形。

图8 顶板离层仪变化曲线图

图9 锚杆/索受力变化曲线图

5 结 论

1) 通过声波探测及顶板窥视,顶板松动圈厚度为1.7~1.8 m,属于大松动圈Ⅳ类围岩;两帮松动圈厚度在0.8~1.0 m,属于中松动圈Ⅲ类围岩。

2) 根据松动圈理论,选择了锚杆支护参数,并进行合理的支护设计。

3) 通过对支护效果进行监测,采用锚杆锚索联合支护方式后顶板未发生离层,锚杆锚索受力变化在合理范围之内,说明支护有效。

4) 锚杆支护能够有效对巷道围岩进行控制,特别是锚杆支护能够改善浅部围岩的破碎现象,提高完整性及承载能力。