地面大型设备远程故障诊断系统研究应用

2020-01-08李利军

李利军

(山西焦煤集团公司 调度信息中心, 山西 太原 030022)

煤矿瓦斯泵站主通风机等大型设备的状态监测与故障诊断系统是实现设备智能化运行的前提,通过监测诊断系统可以实时了解设备运行状态,预测设备潜在故障,防止隐患的发生。随着互联网技术的发展,设备故障诊断开始与“互联网+”不断接轨,逐渐形成了“单机自诊断+矿井局域网异地诊断+设备厂家远程云诊断”的三级故障诊断模式[1-3]. 基于该模式搭建监测与诊断系统,能够实现设备的连续数据采集与存储、监测数据的统一管理,根据预测结果,制定科学的运维策略,通过长时间的数据积累,不断优化设备运维、管理模型,最终实现设备的预测性维护。通过在风机、瓦斯泵等大型设备上增加在线监测与故障诊断系统,建立完备的远程状态监测与故障诊断大数据平台,以实现设备故障早期预警和远程状态预知,提高设备运行可靠性。

1 现场概况

杜儿坪矿为山西焦煤集团西山煤电下属生产矿井,地面瓦斯泵站某风机房主通风机采用上海鼓风机厂的GAF28-14-1主通风机两台,同时安装风机监测监控系统进行实时监测。自投运以来,瓦斯泵站先后发生数起无计划切换事故,但只能显示故障部位,对故障缺乏定量化分析,现场恢复缺乏及时准确的应对措施,如果不及时修复,极易导致泵站停机事故,严重威胁矿井通风安全。因此,有必要建立大型设备的远程故障诊断系统,以便及时采取针对性应急措施,确保大型设备供电可靠。

2 系统架构

基于风机等地面大型设备的远程故障诊断系统包括监测所需要的传感器、数据采集器、数据应用管理器、状态监测分析软件等,通过集团环网能够实现远程专家、集团层、设备现场层等多层次故障会诊和数据共享。其系统架构见图1.

3 系统平台建设

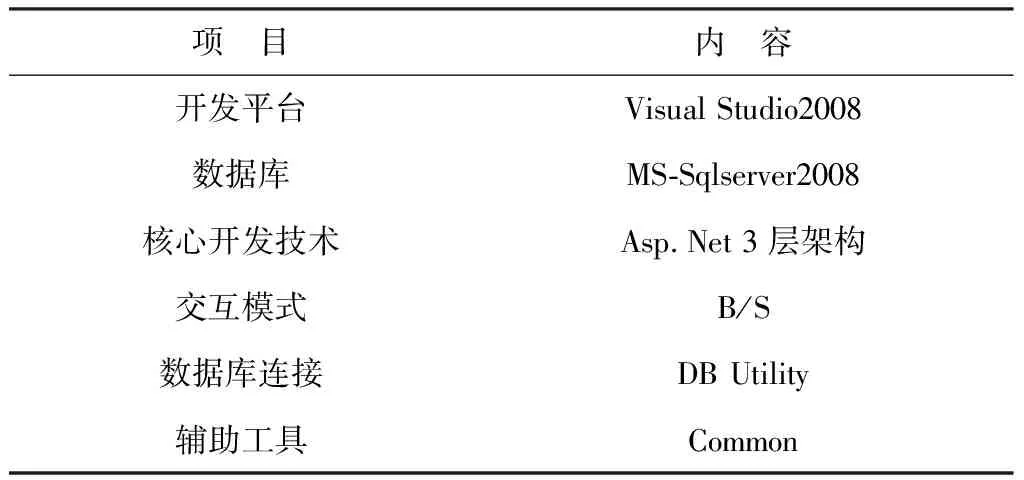

基于Visual Studio2008 开发远程故障诊断平台,其基本开发情况见表1.

表1 远程故障诊断平台开发情况表

该模式可采用模块化结构,能够实现多对象多层结构的有效开发,系统功能性和逻辑性较强,同时可以实现用户的自定义功能扩展,架构简单易操作。该系统共设计信息浏览、设备管理、故障诊断、实时工况、系统管理等5大模块功能,见表2.

表2 平台主要功能表

4 故障诊断

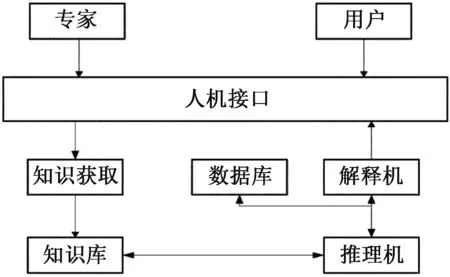

该平台核心是基于人工智能的实时诊断专家系统,即结合该领域专家的专业知识或现场经验对设备故障进行专业分析,并模拟专家进行现场决策,实现专家级水平的现场交互。其实质是基于大数据分析交互的计算机程序,其系统结构见图2.

图2 故障诊断专家系统结构图

由图2可知,该系统包括知识库、实时数据库、故障推理机及面向专家、用户的双通道人机交互接口,由设备厂家结合设备历史故障情况建立初始知识库和数据库,操作人员在使用时也可以对数据库进行定期更新。当设备出现故障时,可以通过电控系统的检测功能板进行快速匹配检索,从知识库中迅速获得故障提示及解决方案;对暂无提示的,也可以对知识库和数据库新增条目进行操作,不断充实故障处理知识库的相关储备。

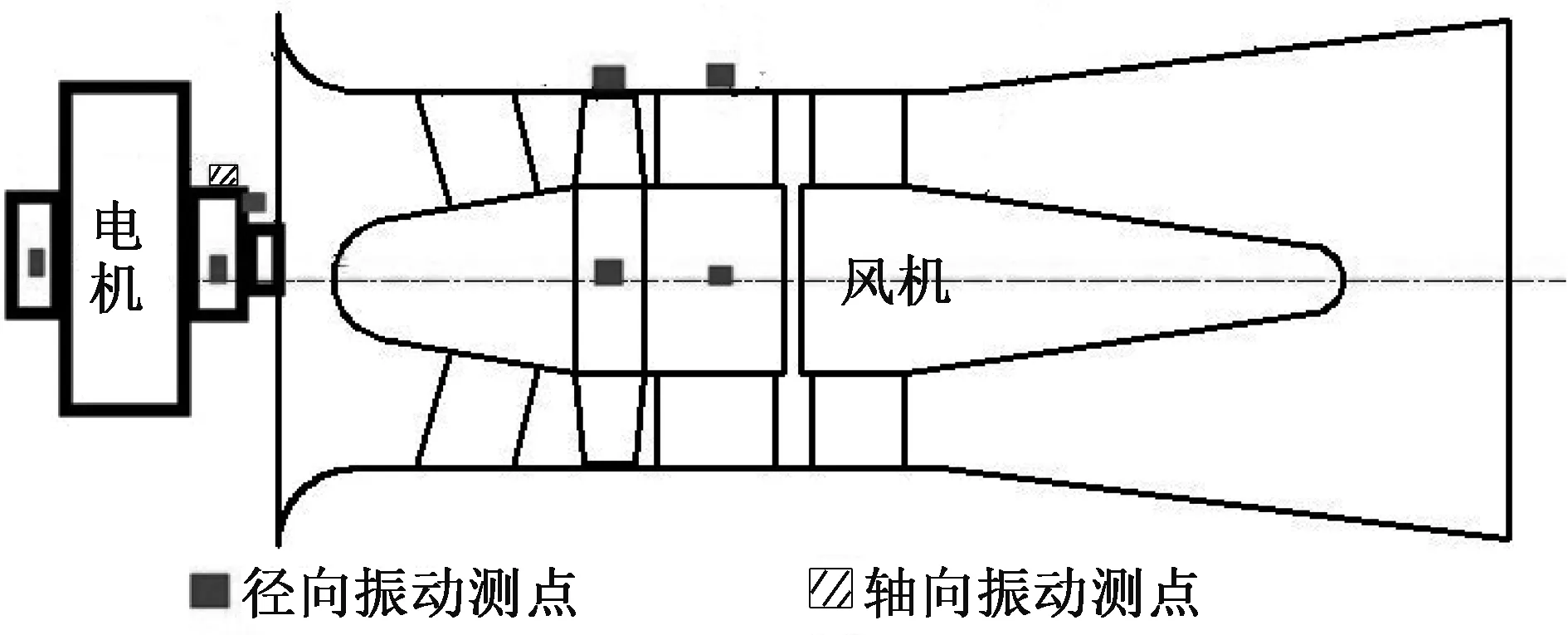

轴流风机测点分布:电机非驱动端轴承座处1个,电机驱动端3个,风机管道轴承座处2个,风机管道叶片处2个。1台风机共计振动测点8个,工艺量参数约20个。

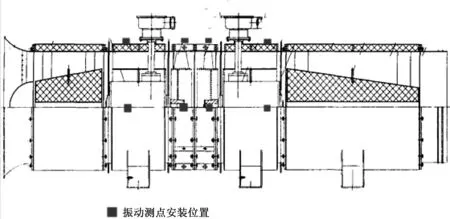

对旋风机测点分布:风道外壳水平垂直4组,布置在风道支撑电机和风机的位置。1台风机共计8个振动测点,约20个工艺量参数。

5 应用实例

5.1 测点布置

以地面瓦斯泵站的主通风机为例,轴流风机和对旋风机测点布置见图3,4.

图3 轴流风机测点分布图

图4 对旋风机测点分布图

5.2 诊断流程

2017年7月12日14时15分左右,杜儿坪矿地面3#瓦斯抽放泵站1#风机突然无计划切换至2#风机,振动测点无信号,故障原因未知。此时系统将故障现象“无计划切换”传输至地面集控,云终端出现“PLC控制器速度比较故障”,实时工况模拟量PLCSPEED参数为0. 操作人员结合现场实时视频对应链接,进入故障判断逻辑,并结合故障分析快速锁定设备故障点,认定故障原因为“变频控制故障”,并制定具体解决方案。经现场确认为PM端子松动,紧固后重启变频器并手动将风机切回1#,风机运转正常,系统将该次故障存档备案。

6 结 语

通过对抽放泵站主通风机的故障处理可知,利用山西焦煤集团现有网络和矿局域网搭建的设备故障诊断系统,能够实现对主通风机的状态监控和故障异常定位,结合故障参数进行大数据智能分析,提出辅助性决策意见,为实现设备自动化、智能化运行提供参考。