轨道车辆吹扫工艺现状分析

2020-01-08刘海娇卢晓东闫伯骏朱兆立崔钰凡杜雅兰

刘海娇,薛 强,卢晓东,闫伯骏,马 麒,朱兆立,崔钰凡,杜雅兰

(1.中国铁道科学研究院集团有限公司 节能环保劳卫研究所,北京 100081;2.中国环境科学研究院政策研究与战略环评研究中心,北京 100012)

1 概述

粉尘是指悬浮在空气中的固体微粒。国际标准化组织规定,粒径小于75 μm 的固体悬浮物定义为粉尘[1]。根据粉尘微粒的大小可以分为飘尘、降尘、总悬浮微粒;按其性质一般分为无机粉尘、有机粉尘、人工有机粉尘,以上任意两种以上粉尘混合将形成混合性粉尘。粉尘通常具有粘附性、凝聚性、荷电性、吸水性、易燃性等[2-3]。

粉尘尘粒具有的荷电及吸水特性,易在列车底部的电气设备周围发生沉降、吸附和凝聚。粉尘的聚集会影响电气设备绝缘,易造成电气击穿,导致短路事故[4-5]。因静电吸附的粉尘对牵引电机内部的影响最为严重,粉尘会堵塞通风道并影响通风道的排热,粉尘还会附着在电机的外壳表面并影响机壳散热,双重因素作用下会严重降低电机的冷却效率,折损其使用寿命。在粉尘长期得不到有效清除的情况下将导致电气故障,影响行车及制动安全。

在对轨道交通车辆进行除尘的过程中,所需清除的粉尘一般是混合性粉尘,其构成既有分散的粉尘颗粒,也有较难清除的含油或含水较多的粉尘。在粉尘的产生过程中,机械作用力、重力或其他力可能会产生一些影响,但在这个过程中起决定性作用的是空气流动的速度[6]。列车高速运行过程中,由于摩擦、静电等原因,在车厢底部和转向架上部之间会积聚大量粉尘,而这些粉尘具有比电阻不高,尘粒有荷电性,吸水性强,20% ~ 40%的粉尘粒径大、比重轻、呈絮状存在,60% ~ 80%的粉尘粒径小(15 μm 以下)、比重相对较重、多数呈板结状存在等理化特点。

轨道车辆按照维修规程运行一段时间后进行不同等级的检修和维修,而检修、维修过程中吹扫处理扬尘问题较为严重。对某动车所吹扫作业的粉尘现场监测显示,吹扫库粉尘污染浓度8 h 时间加权平均浓度(TWA)为11.2 mg/m3,超出国家标准限值8 mg/m3的要求,而15 min 短时间接触浓度最大值为57.3 mg/m3,超限倍数计算值为7.16 倍,远大于国家标准规定。因此,充分认识和了解吹扫工艺现状,可以为改进吹扫工艺作业方式和污染治理装备提供依据,进而改善作业环境、降低职业病发生率。

2 轨道车辆现有吹扫方式

2.1 人工吹扫

目前国内列车车底吹扫方式以人工吹扫为主,即使用手持压缩空气喷头及管道手动进行吹扫,压缩空气从车间内主管道引出(一般车间内均设置压缩空气管道),人工吹扫如图1 所示。

图1 某机车车辆段人工吹灰

人工吹扫喷吹系统一般由空气压缩机、储风罐、干燥器、供风管路、手持喷枪、摆动机构、底面吹扫装置等组成。吹扫装置的控制系统包括:电控柜(电控柜的控制室内装有门锁、排风扇及测量仪表等)、现场控制盒、中间继电器及各电机控制、单元操纵台、光电传感器、风压传感器、变频器、信号灯、电缆、分线盒等。

目前,车辆底部吹扫除尘以手动作业方式为主,因车辆下部结构死角偏多,采用人工吹扫可以一次性有效清除浮灰,但作业劳动强度大,作业时尘土飞扬,污染作业环境。

2.2 人工吹扫+半封闭式+脉冲袋式除尘

为改善作业环境,研发了底部喷吹除尘设备。工作时,采用室内半封闭式除尘系统进行人工吹扫,通过在车辆两侧地面设置的挡尘罩将吹扫工作区进行半包围,通过喷吹系统对列车底部电气设备进行吹扫,产生的粉尘由吸尘罩收集,再经除尘系统中的脉冲袋式除尘器进行过滤,后达标排放。此外,利用脉冲阀控制高压风可以将滤袋外表面吸附的粉尘吹落进灰斗,灰斗定期排灰即可。该设备部分解决了传统人工吹扫作业过程中因粉尘扩散带来工作环境恶劣等问题。

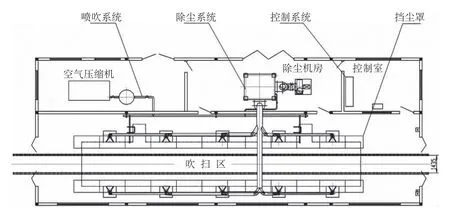

半封闭式底部喷吹除尘主要包括:喷吹系统(空气压缩机)、除尘系统(除尘机房、脉冲袋式除尘器)、控制系统、挡尘罩。设备布置如图2 所示。

该工艺吹扫区布置在地下,吹扫作业的流程为:①待吹扫车辆驶入停车标志指示的预定吹扫区;②制造局部负压吹扫区,启动除尘系统引风机并初始化脉冲控制系统;③操作人员佩戴防毒面罩进入地沟,对车辆下部进行检查后,手持喷枪吹落车辆底部积尘。吹扫过程中,大颗粒粉尘落入地沟内,需定期对地沟进行清洗处理,微粒粉尘则由除尘系统处理后达标排放。

图2 底部喷吹除尘设备组成

脉冲袋式除尘器是除尘系统的关键部件,它改善了传统清灰阻力高、清灰难等问题,占地面积少、能耗低、工作可靠、维修工作量小,在国内外各行业的通风除尘治理环节中应用较为广泛。

2.3 自动吹扫结合人工辅助吹扫+脉冲袋式除尘

参照日本地铁车辆检修基地车体吹扫间的设计方法,并借鉴德国、法国经验,针对地铁车辆的具体情况,国内某公司研发设计了列车车底高压空气吹扫成套设备,该设备能够有效清洁机车底部的灰尘和污垢,降低列车的电气故障,有利于机车车辆的安全运行。

地铁列车车底吹扫设备的工作原理为:当车体由牵引车送进吹扫库后,系统自动捕捉车体信号,打开带有高压空气的自动喷吹系统,对车底进行喷吹清污除尘,专用的吸尘口也同时打开,将含有粉尘的空气导入布置在室外的除尘系统。对于自动喷吹不能清除的顽垢,由人工进行补吹。

2.4 移动式吹扫+除尘设备

轻轨列车月检库采用了一种移动式除尘设备。该设备综合了机械设计与制造技术、机电控制技术和除尘技术,具有压缩空气吹扫、集尘并除尘、平台移动等功能。该设备在轻轨底部设备的吹扫治理中有较好的应用,既有负压吸尘又结合了过滤除尘,可以在吸风罩口形成有效负压区捕集粉尘,经过滤器充分过滤后达标排放。该设备由启动电瓶车搭载除尘系统和电气控制系统,操作灵活,可有效除尘[5]。

3 结论

车辆吹扫工艺是保证安全运营的重要环节。目前轨道交通车辆段的数量逐渐增加,依据现有吹扫工艺的水平及市场需求,需要研究开发适用于不同轨道车辆的吹扫设备。通过对粉尘理化性质、吹扫工艺作业方式和污染治理装备的适用条件进行分析,得出以下结论。

(1)列车高速运行过程中,由于摩擦、静电等原因,在车厢底部和转向架上部之间会积聚大量粉尘,这些粉尘理化特点包括:比电阻不高,粉尘尘粒具有荷电性,吸水性强,20% ~ 40%的粉尘粒径大、比重轻、呈絮状存在,60% ~ 80%的粉尘粒径小(15 μm以下)、比重相对较重、多数呈板结状存在。

(2)在吹扫过程中存在的主要问题和隐患包括:自动吹扫设备的设计不合理,导致吹扫效果不明显;吹扫不彻底,虽然能够吹扫狭缝的灰尘,但局部设备仓内粉尘无法排出;不及时回收和处理吹扫作业中产生的粉尘,将对工作环境形成二次污染,并影响整个库内工人的身体健康;吹扫工序无法与其他工序同时开展工作,增加了维修时长;现有的吹扫作业多为人工吹扫,自动化程度低、多数站段在夜间无其他作业人员时进行;污染治理存在通风量不够、工艺布局不合理、系统气流组织不正确等问题。

(3)目前我国轨道车辆现有吹扫作业方式主要为通过式和固定式2 种,其中通过式为整列车体以1.5 ~ 3 km/h 左右的速度运行,操作人员固定不动进行作业;固定式与之相反。吹扫方式为手动吹扫、自动吹扫+人工补吹2 种。其中,手动吹扫时工人手持压缩空气喷头及管道进行作业,自动吹扫时由电动控制喷头移动进行作业,局部未吹扫干净的地方由人工补吹。控制区形式有封闭式固定房体、移动式吸尘机组等;除尘器型式有脉冲袋式除尘、脉冲高效滤筒除尘等。