碳纤维车头在市域快轨车辆上的应用

2020-01-08方炅任张亚楠赵川宇张云峰

方炅任, 张亚楠, 赵川宇, 张云峰

(1 中车长春轨道客车股份有限公司, 长春 130062;2 北京市轨道交通建设管理有限公司, 北京 100068)

近年我国地铁、城市轨道交通发展迅速,城市轨道交通运营主体在进行车辆产品招标时,明确提出了减重的技术要求。为满足运力,各个城市要求减重以减少轮阻、风阻,提高运行速度,另一方面,车辆减重也能极大地减少城市能耗[1-2]。目前,在轨道车辆车身上常用的材料有铝合金、不锈钢和耐候钢等传统金属材料。由于材料性能的限制,传统金属材料的轻量化比例有限。

碳纤维复合材料(以下简称:碳纤维材料),由于其在强度、抗变形、抗磁化、耐高温、耐腐蚀等方面的优点,自20世纪90年代以来,逐渐被法国、日本、韩国等国家科研机构尝试在轨道车辆上进行轻量化研究[3-4]。近年来,我国中车集团、西南交大等科研机构,也陆续开展了碳纤维材料在轨道车辆上的应用研究[5-7]。除了车身,头罩由于其集安全、美观及风阻等性能要求于一体,成为了国内外机构优先研究碳纤维材料应用的产品之一。日本石塚理[3]等人研制的新干线电车CFRP车头,产品通过了载荷、气密性及振动性等试验;西南交大[5]研究了碳纤维材料在高铁头罩上的应用,结果表明,碳纤维材料头罩产品可满足30 kPa风压、137 kN排障和振动强度试验要求;唐山轨道客车有限公司[6]设计并计算了城轨车辆碳纤维材料头罩的结构强度和固有频率,均能满足使用需求。

主要针对碳纤维材料的选择、碳纤维材料成型工艺、碳纤维材料头罩产品缺陷控制、碳纤维材料连接方式等方面进行了研究,并对设计完成的头罩产品进行了22种工况条件下的仿真分析。

1 碳纤维材料的选择

碳纤维材料由两部分组成:树脂基体和碳纤维丝,树脂基体为碳纤维材料的粘接剂,它对碳纤维材料的机械性能、成型工艺及材料的成本有直接的关系,需根据使用环境、承受的载荷来确定基体材料。因车头头罩基本不参与载荷,头罩可选择乙烯基树脂作为基体材料。此外,北京市域快轨车辆防火要求需满足EN 45545-HL2标准,乙烯基树脂为溴化、反应型树脂,具有与碳纤维界面结合性好、耐热性高、防火阻燃能力强等特点,因此,采用乙烯基树脂作为基体材料也能够满足北京市域快轨车辆车辆防火要求。

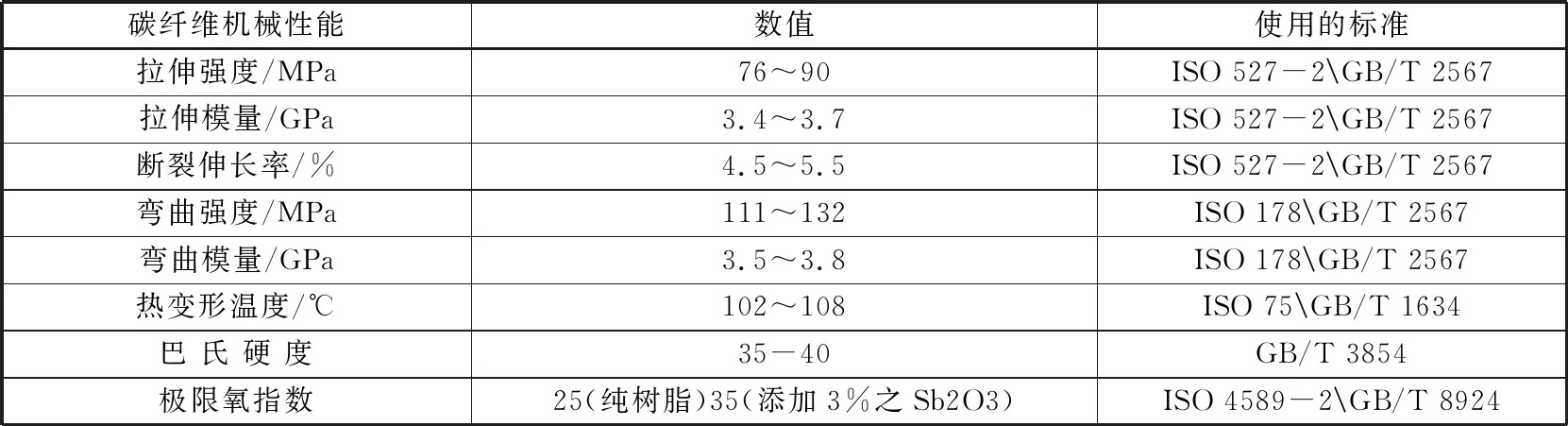

头罩产品选用厚度0.25 mm、200 g/m2的碳纤维双轴布和厚度0.8 mm、800 g/m2碳纤维四轴布两种材料进行设计,碳纤维具体机械性能如表1所示。根据碳纤维可设计性,对碳纤维材料分别进行0°、90°、-45°和45°铺层设计,头罩主结构区域蒙皮为4 mm,加厚区域为7.7 mm,同时满足头罩静强度、冲击载荷及产品轻量化要求。

车头骨架,由于承载较大,则需要采用环氧树脂作为基体材料。车头骨架用碳纤维复合材料采用预浸料工艺成型,预浸料工艺采用树脂基体,在严格控制的条件下浸渍连续纤维或织物,最终制成树脂基体与增强体的组合物。项目所使用的无卤高阻燃性快速固化环氧树脂碳纤维预浸料,可实现5 min快速固化,性能优于同阻燃级别的酚醛树脂预浸料。此外,快速固化环氧树脂与芯材粘接强度更大,可减少胶膜的使用,以达到减重和降成本的目的。快速固化环氧树脂具有以下特点。

表1 碳维纤的机械性能

①固化快;

②优良的表面状态及机械性能;

③加工工艺性好;

④制造周期短;

⑤能够满足铁路客车EN 45545-HL3级别的阻燃标准,同时满足轨道车辆TVOC及TB/T 3139等环保标准。

2 碳纤维头罩及碳纤维骨架结构特点

为满足车辆的轻量化需求,依据碳纤维材料比强度、比模量高等特点,头罩产品采用4 mm厚真空导入工艺碳纤维材料,车头骨架则采用主体4 mm厚的预浸料成型工艺碳纤维材料。车辆需满足EN 12663标准中的强度要求,因此,车头骨架受力较大的窗下载荷处,根据截面惯性矩理论,车头骨架可被设计成腔型的结构,一方面,可满足零件受力要求,另一方面,可实现零件的减重要求。此外,利用有限元对车头骨架进行进一步结构优化,尽可能减小骨架断面,增加司机室空间并实现车辆轻量化。通过有限元分析和结构优化相结合进行碳纤维材料车头骨架设计,与传统材料设计车头骨架相比,可减重30%左右。

3 成型工艺

3.1 树脂真空导入成型工艺

头罩采用碳纤维树脂真空导入工艺进行制造。首先将碳纤维在模具上铺设,将真空辅助材料(如脱模布,导流网,真空袋等)置于上方,然后抽真空。碳纤维材料会在大气压力下被压平,混合完毕的液体树脂经软管被引入碳纤维材料片材中。待树脂完全进入碳纤维片材后,停止液态树脂导入,随后在真空状态下进行固化。采用真空导入工艺制备复合材料,可避免传统湿法手糊工艺中出现的树脂富余和性能不稳定等问题,同时可消除孔隙和制件中的气泡,使产品外观质量、强度更优异。

3.2 碳纤维材料预浸料真空袋压高温固化成型工艺

车头骨架采用预浸料真空袋压高温固化成型工艺进行制造。将产品密封在模具和真空袋之间,通过抽真空对产品进行加压,并进行高温固化,使产品更加密实、力学性能更好。具体工艺步骤为:将碳纤维预浸料铺放置在模具上,然后铺设真空辅助材料(如脱模布,真空袋等),抽真空后,将产品放入烘箱内进行高温固化。采用此工艺形成的产品,性能均匀,可有效控制产品厚度和含胶量,减少产品中的气泡,适用于成型复杂、大型制件。

4 碳纤维材料测试、缺陷分析及控制方法

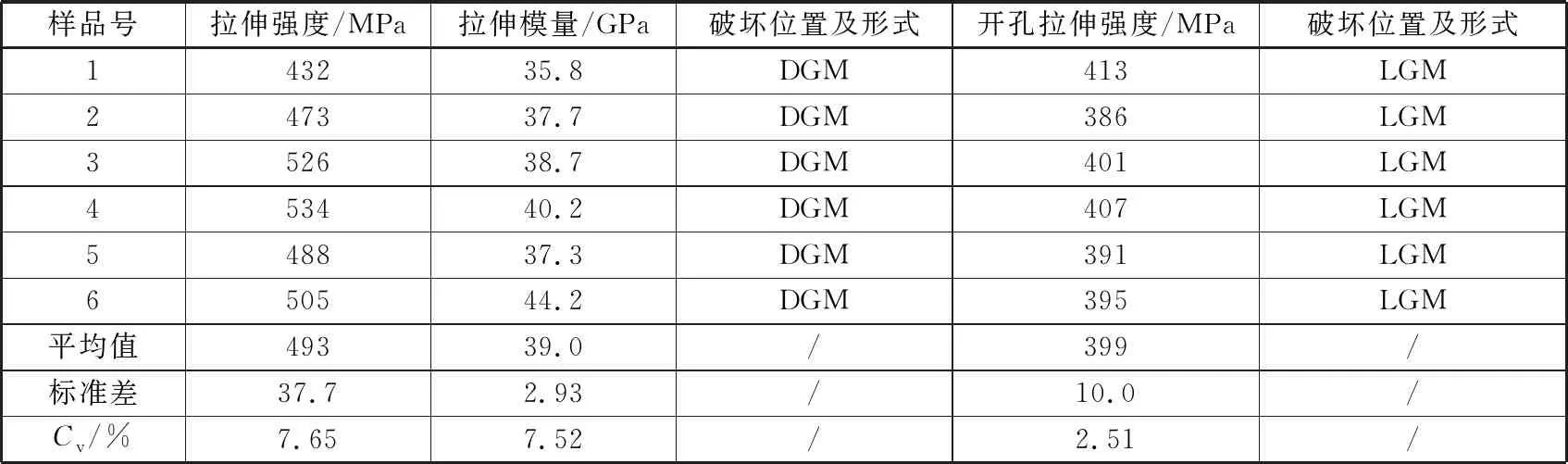

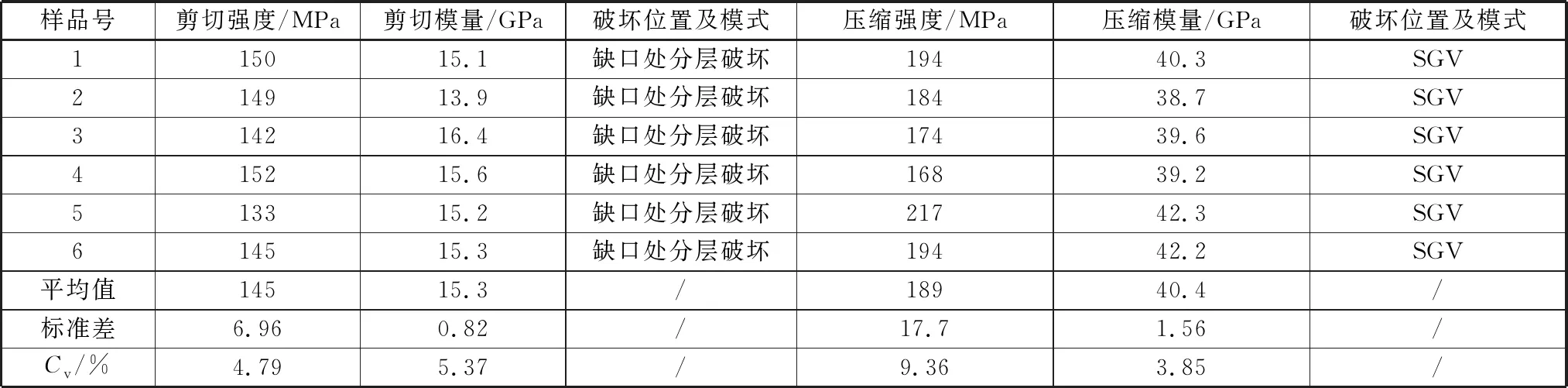

根据铺层设计优化结果,采用不同成型工艺,制备了碳纤维复合材料。随后,对制备的材料分别进行了力学性能测试及缺陷分析。采用真空导入成型工艺制备的头罩材料测试结果表2~表3所示。可以看出,头罩材料未开孔时,抗拉强度为490 MPa,主要破坏位置位于材料中部,失效形式为边缘分层;开孔后材料抗拉强度下降约19.6%,失效形式为横向断裂。这主要是由于碳纤材料材料开孔后,在孔边缘产生应力集中,并且应力迅速沿90°面扩展的结果。材料在受压载荷下,强度明显低于受拉载荷,主要失效形式为轴向断裂且失效的位置不确定,这主要是由于碳纤维复合材料中树脂粘结剂材料填充不均匀导致。

表2 头罩碳纤维复合材料拉伸强度测试结果

注:DGM(失效形式D(边缘分层),失效区域G(工作段),失效位置M(中部)) LGM(失效形式L(横向),失效区域G(工作段),失效位置M(中部))

表3 头罩碳纤维复合材料压缩、剪切强度测试结果

注:SGV(失效形式S(轴向劈裂),失效区域G(工作段),失效位置V(多种))

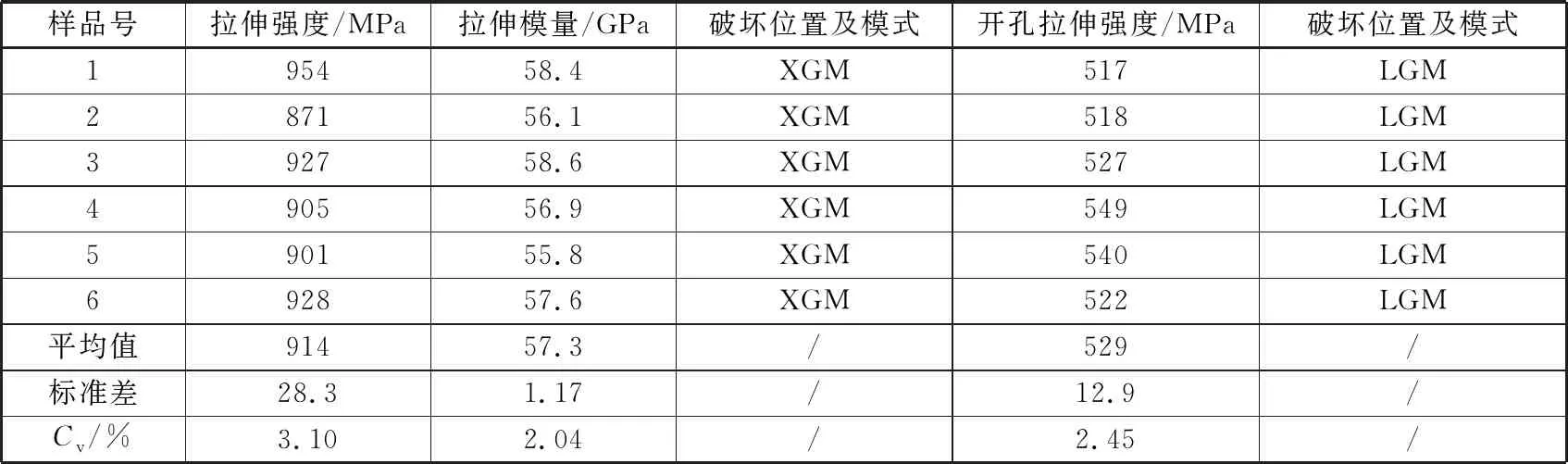

采用预浸料真空袋压高温固化成型工艺制备的骨架碳纤维复合材料,其测试结果如表4~表5所示。可以看出采用此工艺成型的材料,力学性能明显优于采用树脂真空导入成型工艺制备的头罩材料,其抗拉强度达910 MPa,开孔材料强度也高于头罩材料。这主要是由于采用高温固化成型过程中,粘结剂与碳纤维更好的界面结合,材料中孔隙率小于树脂真空导入成型工艺制备的头罩材料[8],因此,力学性能显著提高。真空袋压高温固化成型工艺制备的骨架碳纤维复合材料其主要失效形式为爆炸式断裂,这主要是由于材料失效是以90°铺层的基体拉伸失效和0°铺层纤维拉伸失效起始[9];随载荷的增加纤维拉伸失效区域和基体拉伸失效区域不断扩展,并逐渐发生拉伸分层失效和基体剪切失效;最终显现出爆炸断裂的形式。

表4 车头骨架碳纤维复合材料拉伸强度测试结果

注:XGM(失效形式X(爆炸),失效区域G(工作段),失效位置M(中部))

LGM(失效形式L(横向),失效区域G(工作段),失效位置M(中部))

表5 车头骨架碳纤维复合材料压缩、剪切强度测试结果

注:HAT(失效形式H(剪坏),失效区域A(夹持端),失效位置T(端部))

BGM(失效形式B(爆炸),失效区域G(工作段),失效位置M(中部))

复合材料的孔隙率会直接影响材料的机械性能。造成材料孔隙率高的主要原因为:由于存在较高含量的挥发物、残留的部分小分子物质,树脂黏度大、流动性差等原因,树脂与纤维的浸润性较差,复合材料在拐角处,往往出现贫树脂现象,不能填充较好。复合材料孔隙率增高,会严重降低复合材料的力学性能。降低复合材料孔隙率,首先要严格选材,按规范验收纤维、树脂、固化剂、脱模剂、胶衣等其他辅助材料,其次是控制生产过程中的树脂与纤维的结合状态,严格按照树脂规定的温度、适度、固化时间进行工艺控制,可制作样件通过超声波检测,满足要求后,再进行成品的制作。

根据以上分析,在进行设计产品时,应尽可能减小开孔面积,并在生产过程中严格控制孔隙率,确保产品满足设计要求。

5 碳纤维的连接方式

碳纤维常用的连接方式有机械连接、胶接以及混合连接等。项目中采用的是混合连接,即机械连接与胶接混合设计。

(1)螺栓连接

螺栓连接主要是采用紧固件将两个碳纤维料件连接在一起,可设计成有一定调节量的、可以重复拆解的连接方式。安装过程中,出现变形以及因公差累计的超差等现象时,可根据装配要求,选择螺栓孔的方向。因为碳纤维复合材料塑性较差,会造成多排紧固件连接载荷分布不均匀的问题,因此,采用紧固件连接形式时,应尽可能选用不多于两排的紧固件,紧固件尽可能选用平行排列,避免交错排列,以提高强度[9]。

图1为螺栓连接方案。为保证顺利安装,碳纤维零件上设计长圆孔进行调整,以满足装配需求。与车体结构进行连接时,采用8.8级的M20螺栓。

图1 螺栓连接方案

(2)胶接

胶接是碳纤维复合材料常用的一种连接方式,通过粘结剂将两个碳纤维零件连接在一起。胶接设计遵循的原则是:胶层需在最大强度方向受剪力,尽量避免胶层在法向受力,发生剥离失效。采用胶接,可避免因开孔而导致的应力集中及产生较好的气密性,除与外部有接口处外,其余零件之间,均采用胶接方式进行连接,图2为典型的胶接结构。

6 车头碳纤维材料铺层设计优化及静强度校核

由于车头承受静载荷较大,也有较高的减重需求,采用局部补强增厚措施对车头蒙皮、车头上部骨架、司机室前挡板以及立柱处进行铺层局部补强。

(1)静载荷工况强度校核

为进一步确认采用碳纤维设计的头罩是否满足车辆使用要求,利用HyperMesh软件与Ansys 软件,基于TB 1335-96 标准、BS EN 12663-1 2010 标准和IIW-1823-07/XIII-2151r4-07/ XV-1254r4-07标准,对给定的车头总体数据结合铝合金车体结构进行了车辆标准要求的22种工况条件下的静强度分析。

图2 典型胶接结构

(2)碳纤维司机室及铝合金车体有限元模型

建立车体有限元模型时,凡是对车辆整体刚度及局部强度有贡献的结构,都予以考虑。为了计算的准确性,碳纤维司机室模型构成以任意4节点薄壳单元为主,3节点薄壳单元为辅。碳纤维司机室及铝合金车体有限元模型中单元总数为2 474 855,结点总数为2 210 578。

(3)静强度失效分析

车头强度判定标准:所有工况作用下,碳纤维司机室各部件的蔡-吴失效因子必须小于1。

根据车辆设计要求,对22种工况条件进行了分析。具体工况及结果如表6所示。可以看出,采用碳纤维材料设计的城市轨道车辆车头,能够满足所有22种工况条件下的车辆设计要求,蔡-吴失效因子均小于1。在工况9(AW0+一位端部压缩窗台高度处300 kN)和工况15(车钩复轨一位端抬起)条件下,司机室前端骨架立柱和立板处,设计安全系数相对较低。

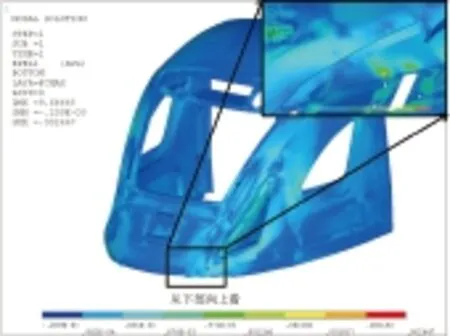

工况9模拟车辆发生碰撞时的工况,要求在车钩及防爬器完全吸能后,车头结构仍能承受载荷,保护司机安全。图3为工况9具体载荷边界条件。图4~图7分别为工况9条件下,车头蔡-吴失效因子云图、第1主应变云图、第3主应变云图和剪切应变云图。可以看出,在此工况条件下,司机室前端挡板和前端骨架立柱处出现应力集中,从图5、图6放大图中可以看出,前端挡板最大应变值为0.002 45,前端骨架立柱最大应变值为0.000 144。图7显示剪切应变云图最大值为0.002 12,结合图4蔡-吴失效因子为0.87<1,可得出结论:车头设计满足该工况要求。

表6 不同工况条件下车头失效分析结果

图3 计算工况9载荷边界条件注:加载面积1 600×96 mm2,加载位置中心距地板上表面高度590 mm

图4 工况9失效因子云图

图5 工况9第1主应变云图

图6 工况9第3主应变云图

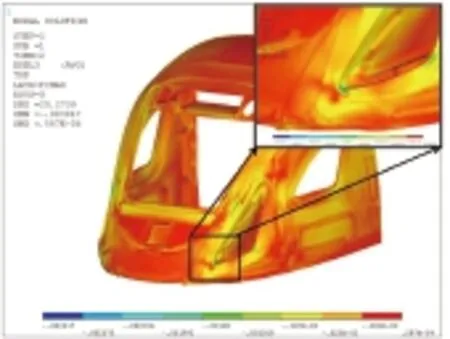

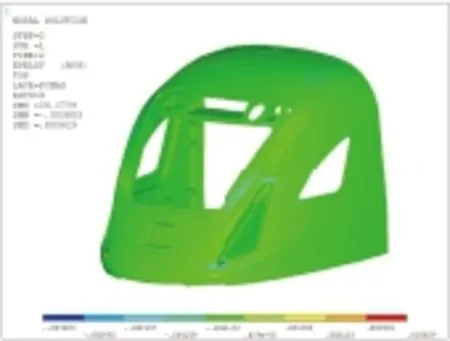

工况15模拟车辆一位端脱轨,车钩座复轨工况。图8为此工况条件下载荷边界条件设置。图9~图12分别为工况15条件下,车头蔡-吴失效因子云图、第1主应变云图、第3主应变云图和剪切应变云图。可以看出,在此工况条件下,司机室蒙皮灯角处出现应力集中。其中最大主应变为0.002 44,最大剪切应变值为0.003 83。此工况条件下,车头蔡-吴失效因子为0.87<1,因此,车头设计能够满足该工况要求。

图7 工况9剪切应变云图

图8 计算工况15载荷边界条件

图9 工况15失效因子云图

由于其余工况条件下,计算的蔡吴失效因子值均小于1,且最大应力、应变值均较小,能够满足设计要求,不进行赘述。通过以上分析可知,采用碳纤维材料设计和制造市域轨道车辆车头头罩、骨架,方案可行,能够满足车辆设计要求。

图10 工况15第1主应变云图

图11 工况15第3主应变云图

图12 工况15剪切应变云图

7 结 论

以市域轨道车辆车头头罩、骨架为载体,对车头用碳纤维复合材料铺层设计与优化、材料成型工艺等方面进行了研究,并对设计完成的头罩产品进行了仿真分析。研究及分析结果表明:

(1) 采用碳纤维复合材料设计制造城轨车辆车头头罩及骨架,方案可行,可实现减重30%。

(2) 采用树脂真空导入成型工艺制备的碳纤维复合材料性能低于采用预浸料真空袋压高温固化成型工艺制备的复合材料,适合用于承载较小的车身覆盖件,其主要失效形式为分层断裂,在有螺栓孔的位置,主要失效形式为横向断裂;

(3) 采用预浸料真空袋压高温固化成型工艺制备的碳纤维复合材料,具有较好的力学性能,适用于承载较大的车身结构件,其主要失效形式为爆炸断裂,在有螺栓孔的位置,主要失效形式为横向断裂。